(iYp 1o버 J

(iYp 1o버 J  (iYp 1o버 J

(iYp 1o버 J

석탄에너지 변환기술

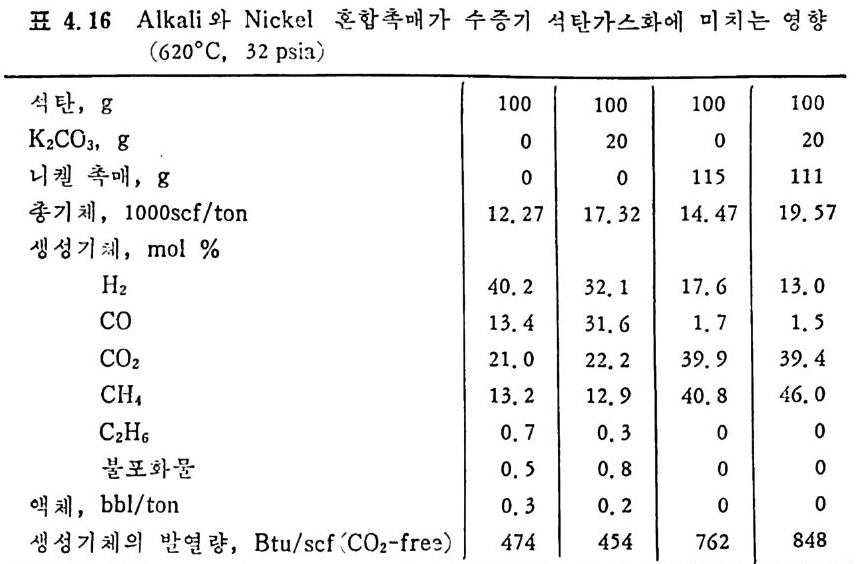

석탄에너지 변환기술

석탄에너지 변환기술

머리말 석탄에너지에 대한 관십은 직접연소분만 아니라 가연성 가스 및 오 일로 변환시킬 수 있는 기술적 방법의 팔요성을 인지하고 1972 년 유 류파동 이후 전세계적으로 석탄에너지 변환기술에 대한 연구가 활발 히 진행되고 있다. 이러한 상황하에서 국내에는 석유의 부촌 자원은 전혀 없고 무연탄 의 가채량은 앞으로 20 년 정도밖에는 사용할 수 없는 것으로 판단되 며 더구나 석탄 채탄도 접접 십부화되어 생산비가 급격히 상승하고 있다. 더우기 국내 무연탄 생산량이 향후 현재 수준인 연 1800 만톤을 크게 상회하지 못할 것으로 예견되므로 석탄의 수요를 해외 수입 유 연탄 및 무연탄에 의촌하여야 할 입장이다. 그러나 석탄은 세계에 비교적 고르게 분포되어 있고 앞으로 약 500 년 이상 사용 가능한 풍부한 자원이므로 원자력 발전의 안정성을 고 려할 때 석탄 활용은 에너지 변환 때의 공해물질을 제거하면 무공해 에너지로서의 고도 활용이 가능하므로 전세계적으로 많은 연구가 이 루어지고 있다 . 그러나 새로이 개발되는 기술은 선전국의 기술보호 정책으로 인하여 첨단기술을 도입하기 힘들고 또한 기술을 도입하여 도 고가의 기술로를 지불하여야 하며 아울러 도입된 기술의 이해를 위하여서도 국내 현실에 맞는 기술축적이 철실히 요구되고 있다. 이 책은 앞으로의 주에너지원으로 사용될 석탄에너지의 전환기술을 위하여 아칙까지 이 분야에 무관십하였던 공학도들에게 석탄에너지의 중요성과 찬숙감을 제공함과 아울러 대학교 고학년과 대학원 과정의 교재 또는 이 분야에 종사하는 연구자들에 게 석 탄에 너 지 변환기 술에 관한 참고 자료로서 집필되었다. 제 1 장에서는 석탄의 물리적 • 화학적 성질, 가열시의 석탄의 특성, 기계적 특성 동을 다루었고, 제 2 장에서는 석탄에너지 변환시의 석탄 의 열분해, 열분해 반응 속도 및 생성물 분포, 석탄의 가스화 반웅들 과 석탄의 액화반응의 원리에 관하여 기술하였으며 제 3 장에서는 석

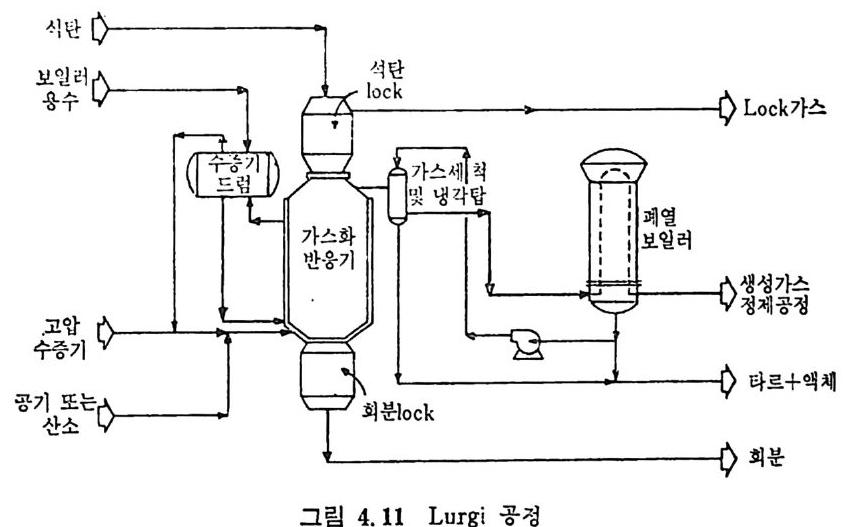

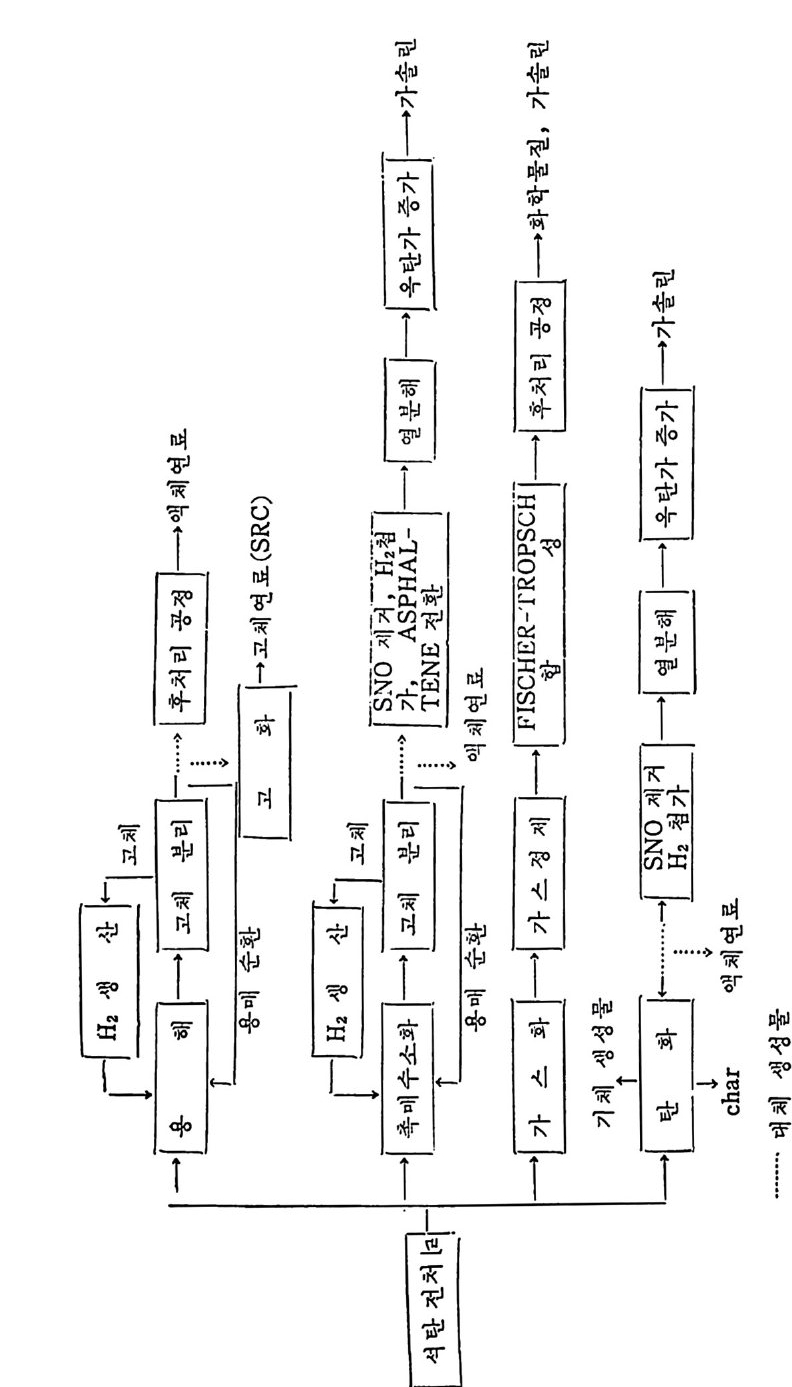

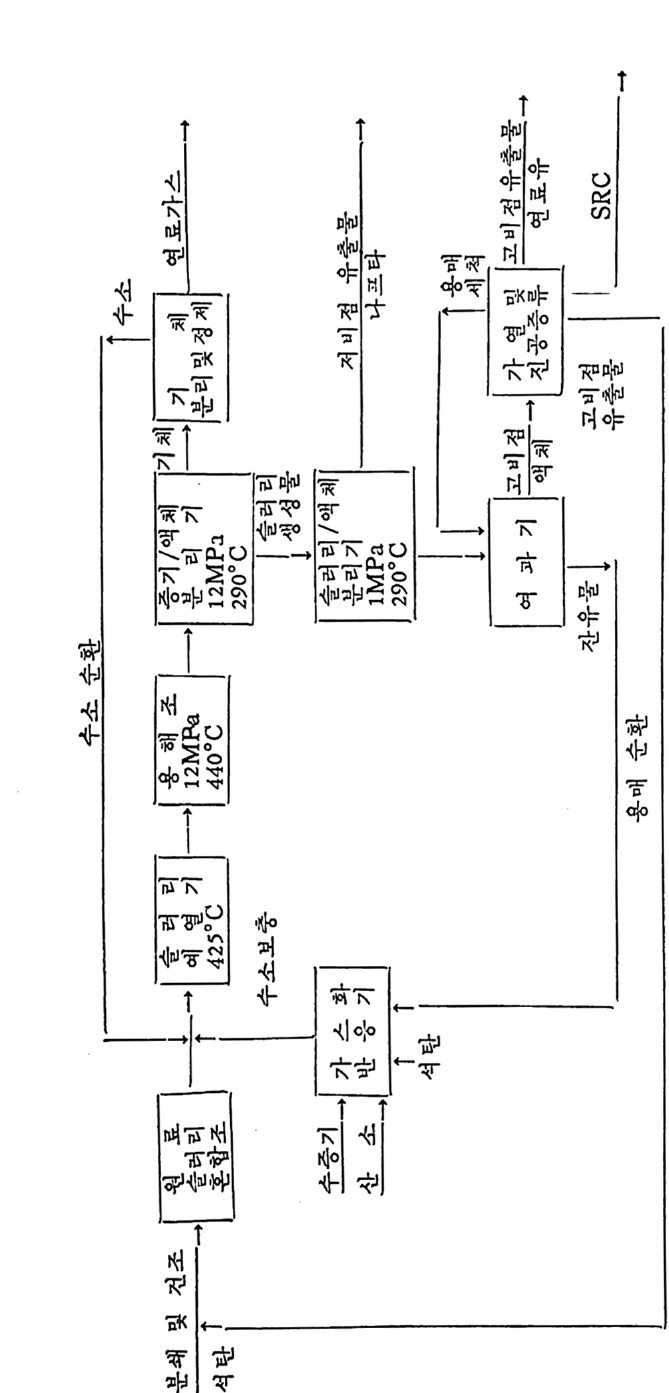

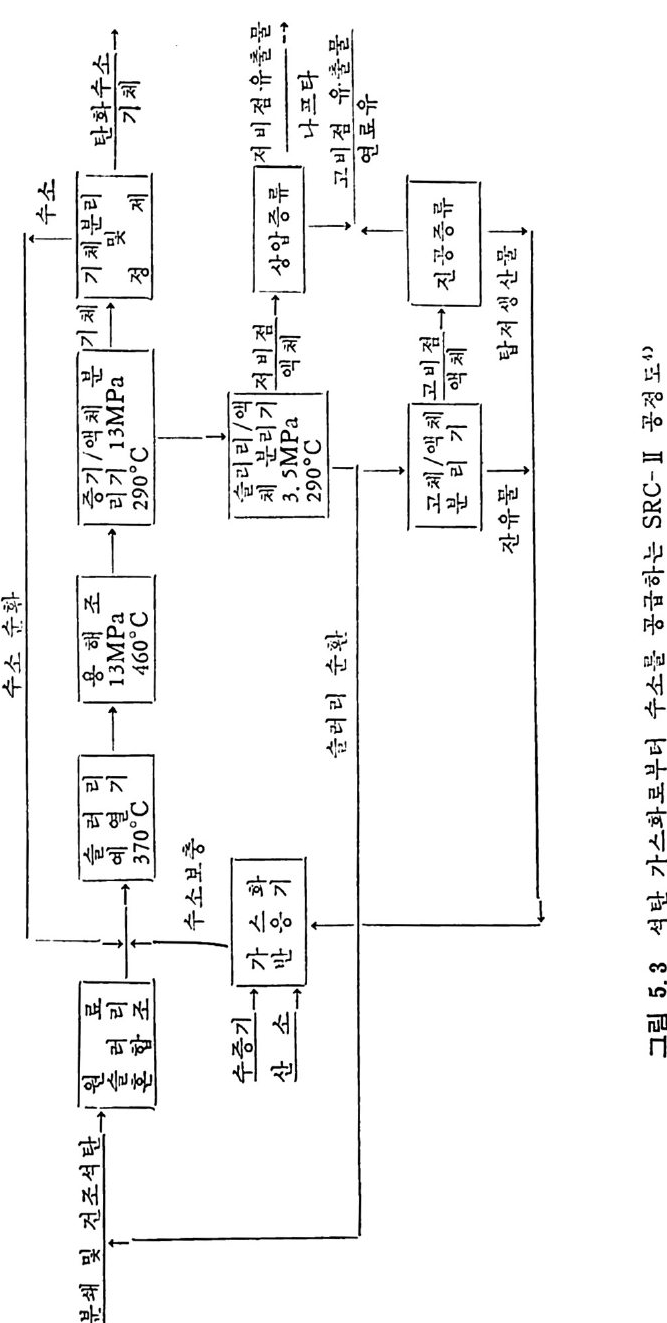

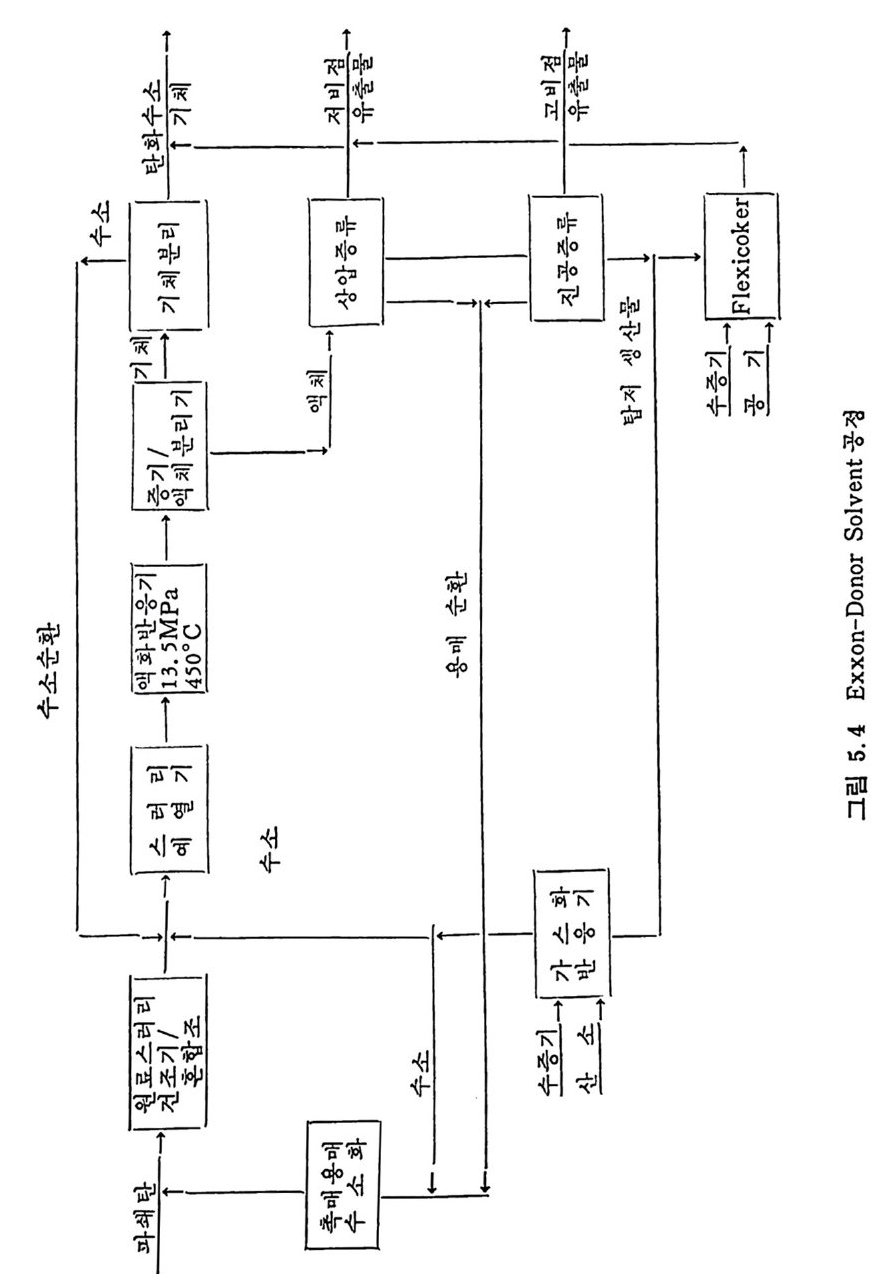

탄의 칙접연소에 대하여 연소시의 화학적 반응, 연소방법, 연소장치 로서의 격자발화, 유동충 연소로 및 비말동반 연소로를 소개하였다. 또한 발화시의 가열울 및 접화일도, 석탄의 연소현상 및 고정충 • 유 동충 • 분단연소로에서의 연소현상을 해석하였다. 제 4 장에서는 석탄 가스화 공정에 대하여 석탄가스화 반응의 원리, 반응의 열화학, 가스 화 반응의 반응속도식, 촉매의 여할 및 가스화 반응기들의 조업 목 성, 죽 고정충 • 유동충 • 비말동반충 • 0서 체 매체 반응기들과 지하 가 스화 등을 소개하면서 각각 상이접을 열거하였으며 저열량 • 중열량 및 고열량 가스의 제조방법 및 가스의 정제방법 동을 다루었다. 마지막으로 제 5 장에서는 석탄의 액화 공정을 다루어 석탄 조성이 액화에 미치는 영향, 직접액화와 간접액화 방법을 다루고 이의 용매 추출범과 촉매 수소화 액화법을 소개하면서 촉매의 활성도 를 다 루 고 석탄의 성질이 액화에 미치는 영향을 소개하였다. 전체적으로 석탄 에너지 변환기술이 매우 다양하고 석탄의 조성변 화가 십하기 때문에 이에서 발생하는 실험 결과를 이론적으로 정립하 기가 매우 힘든 상황이다. 그러므로 본 학술 개요서가 아칙도 연구개 발이 철실히 요구되고 있는 석탄에너지 변환기술 연구의 활성화에 기 여할 수 있는 계기가 되기 바란다. 마지막으로 본 개요서를 기술할 수 있는 기회를 제공하여 주신 대우재단에 감사드리며 여러 가지로 미흡 한 내용은 독자 여러분들의 충고와 질책으로 앞으로 보완되기를 충십 으로 바란다. 1985 년 가울 김상돈

6

차례 머리말 3 제 1 장 석탄의 생성 및 성질 1.1 서론 II 1.2 물리적 조성 l2 1.3 화학적 조성 I2 1. 3 .1 공업분석 13 1.3.2 원소 분석 I5 1.4 석탄의 등급과 분류 •2 0 1.5 물리적 성질 •23 1. 5. 1 기 공도 및 기 공구조 23 1. 5. 2 석탄의 내부 표면져 27 1.6 석탄 가열시의 특성 -31 1. 7 석탄의 기계적 독성 ·33 참고문헌 36 제 2 장 석탄에너지 변환 2.1 석탄의 열분해 39 2.2 열분해 반응속도 및 생성물 분포 42 2. 2. 1 처 속 열 분해 44 2. 2. 2 급속 열 분해 48 2. 2. 3 순간 연분해 55 2. 3 석 탄의 가스화반응 60 2. 3. 1 카-가스반웅 2. 3. 2 가스화반옹중의 석 탄/좌의 기 공복성 과 이 의 반웅들에 미치는 영향 65

2.3.3 석탄/촤-수소반응 71

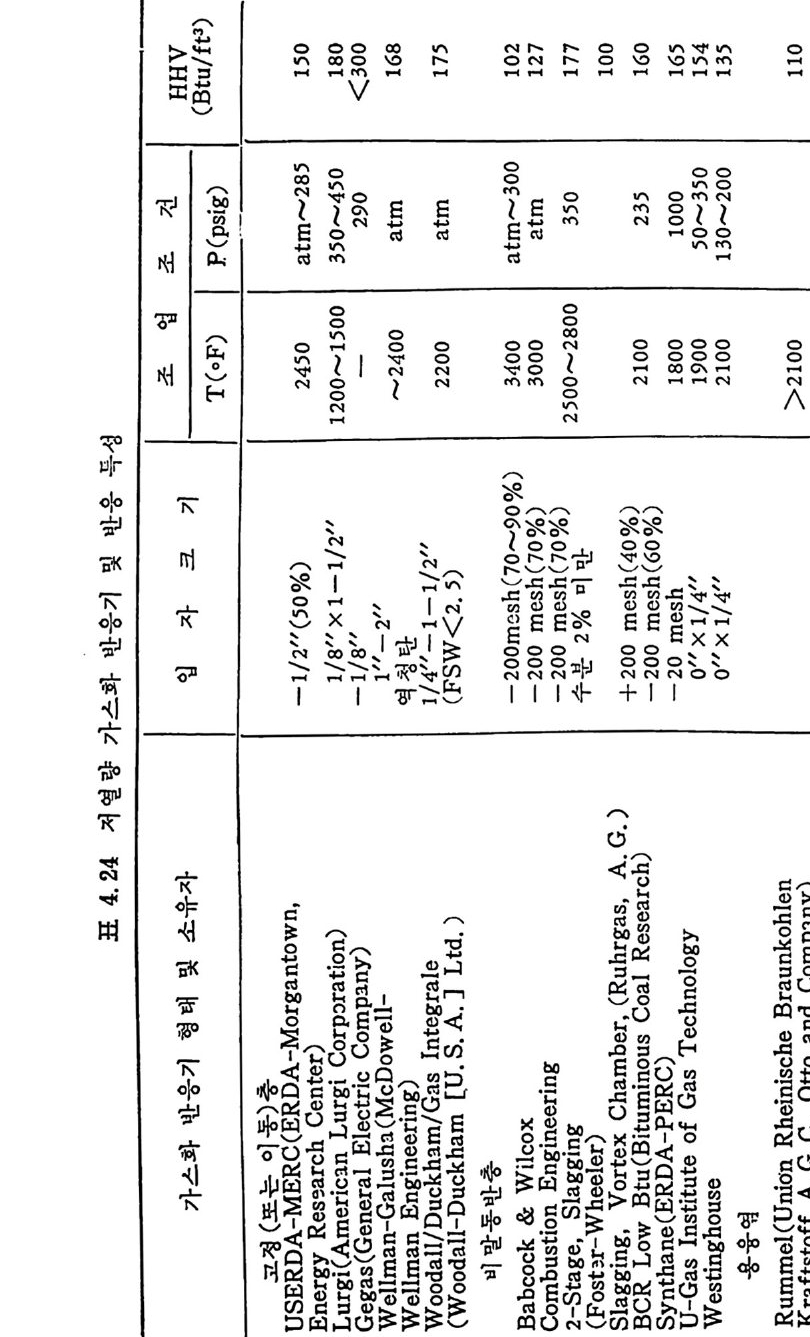

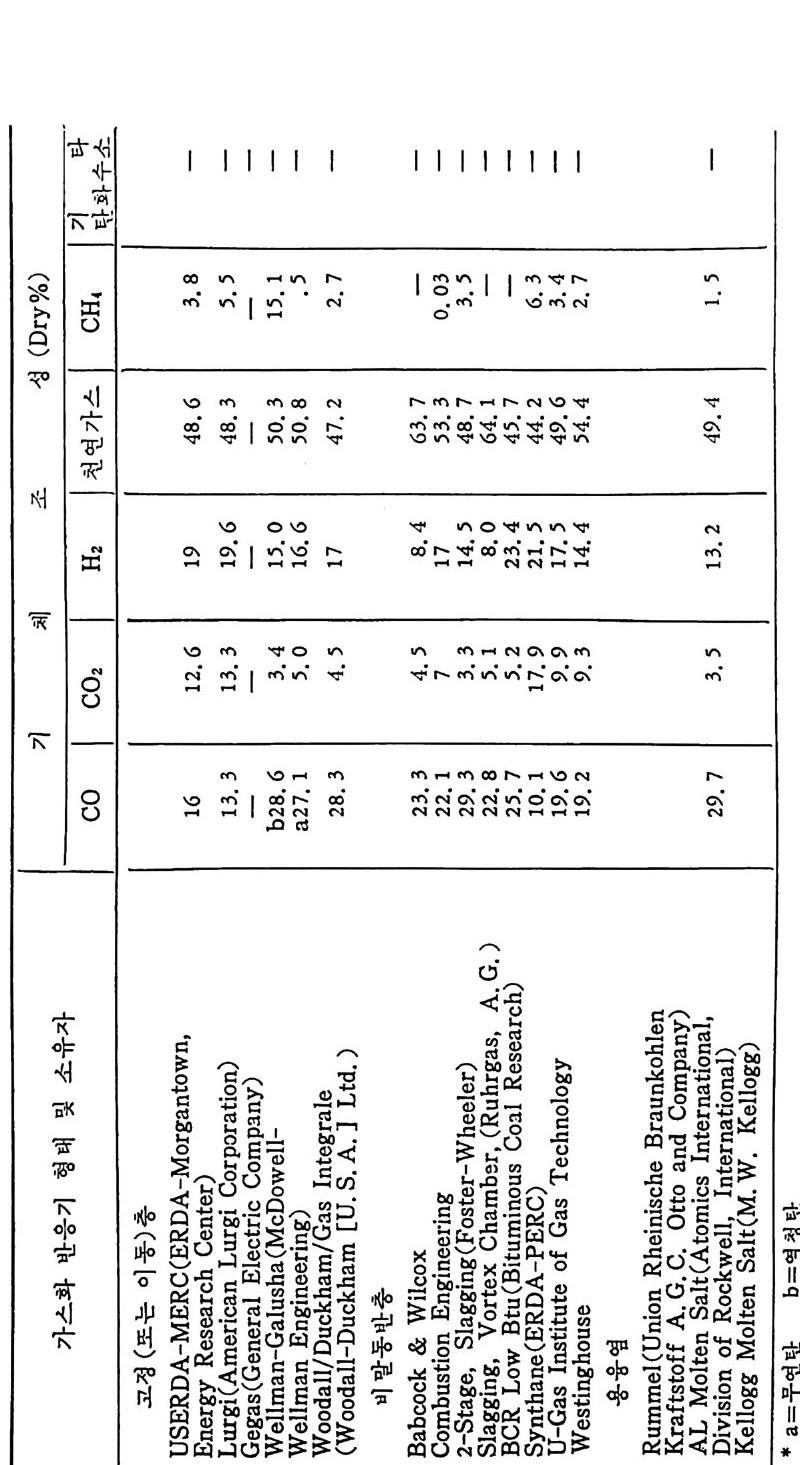

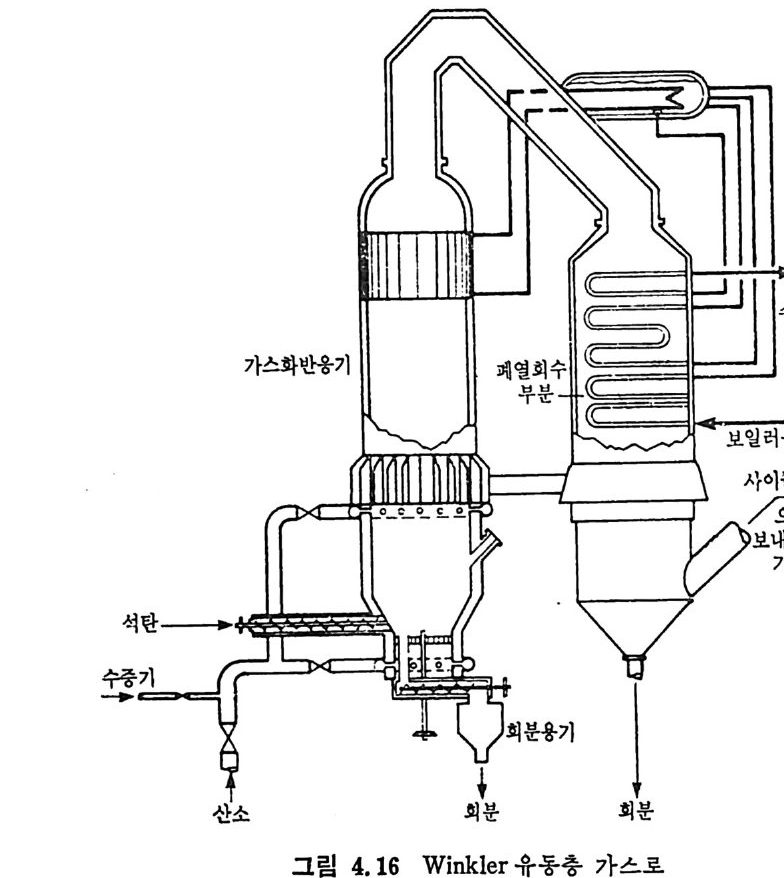

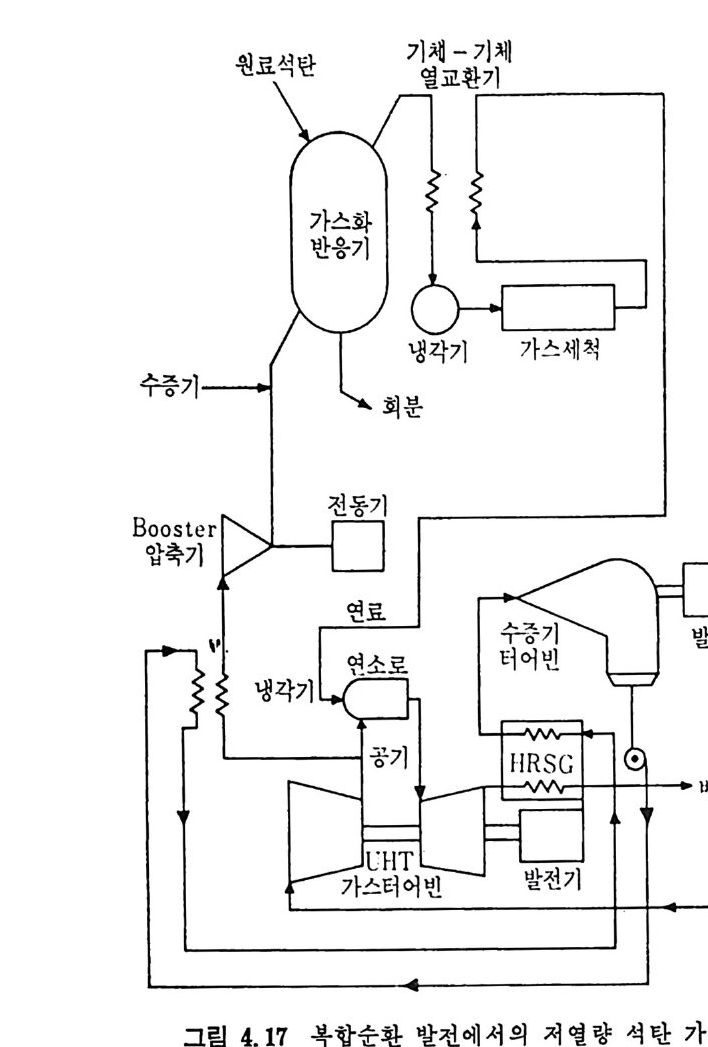

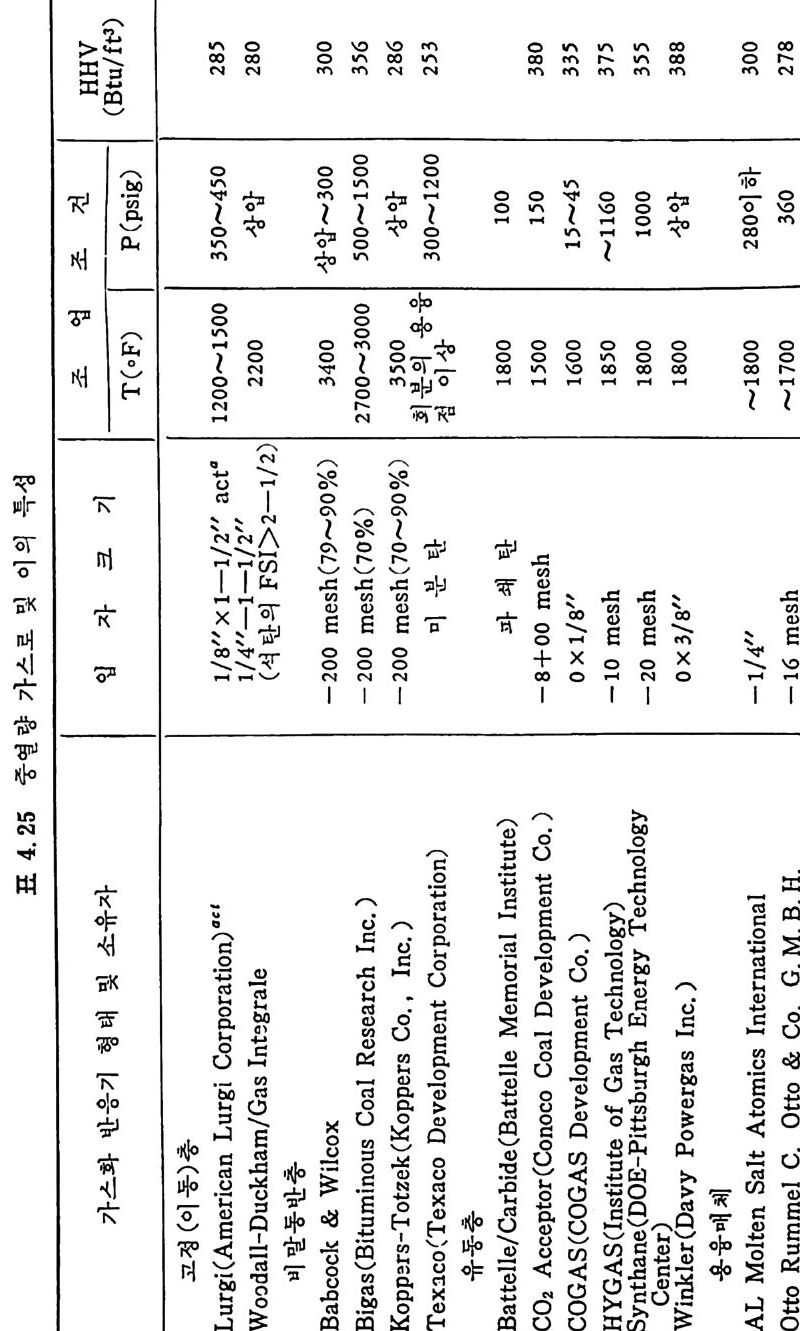

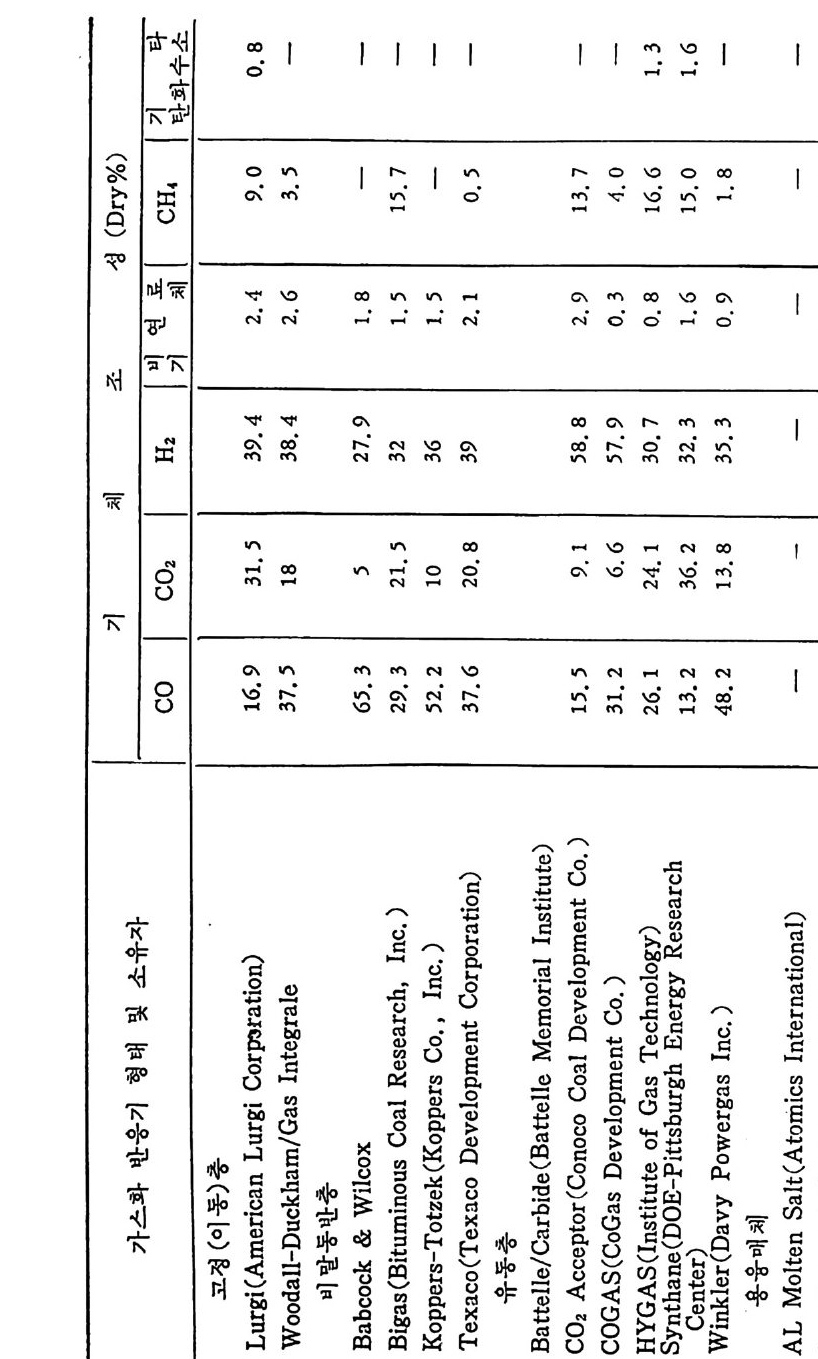

2.3.4 급속 가열 수소화 가스반응 75 2.3.5 탄소-이산화탄소반응 80 2.3.6 촤-산소반응 85 2.3.7 석탄/촤-수증기 반응 93 2.4 석탄 액화반응 ―― 97 참고문헌 105 제 3 장 석탄 연소 3.1 서론 ―― 111 3.2 연소의 화학적 반응 ―― 111 3.3 연소방법 ―― 114 3.4 연소장치 ―― 117 3.4.1 격자발화 119 3.4.2 유동층 연소로 124 3.4.3 비말동반 발화계 129 3.5 가열률 및 점화밀도 ―― 135 3.6 석탄의 연소현상 ―― 143 3.7 理想系의 연소분석 ―― 156 참고문헌 191 제 4 장 석탄 가스화 4.1 석탄 가스화의 원리 ―― 197 4.2 열화학 ―― 202 4.3 반응속도 ―― 209 4.4 촉매 ―― 217 4.5 수소화 가스반응 ―― 222 4.6 가스화 반응기 ―― 224 4.6.1 고정층 가스로 227 4.6.2 유동층 가스로 230 4.6.3 비말동반 가스로 2334.6.4 액체 매체 가스로 234

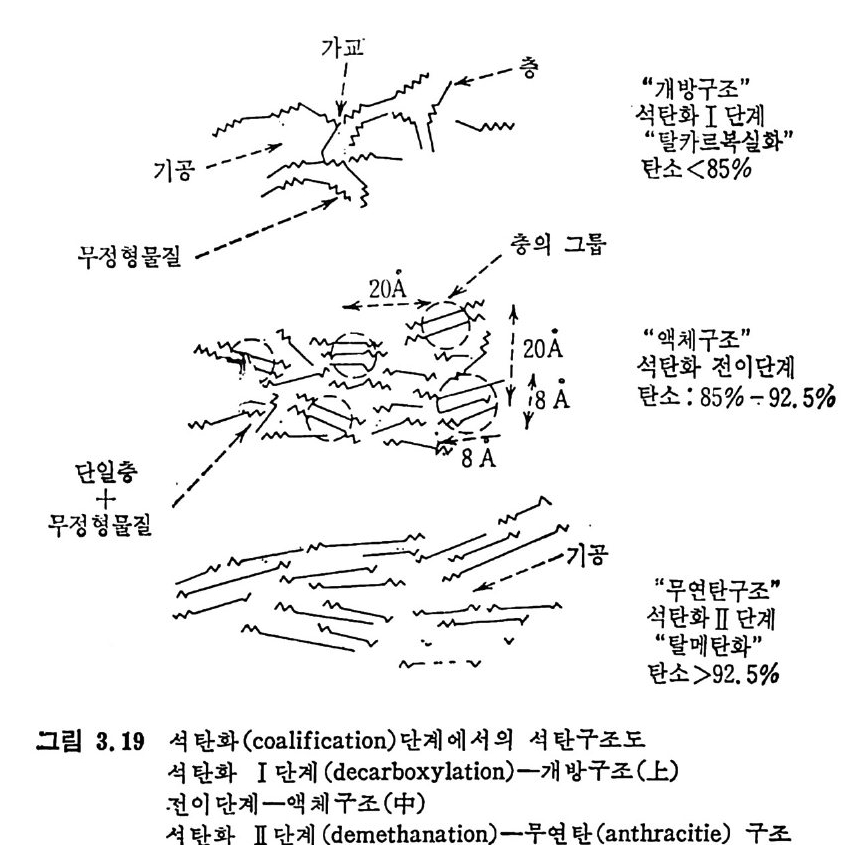

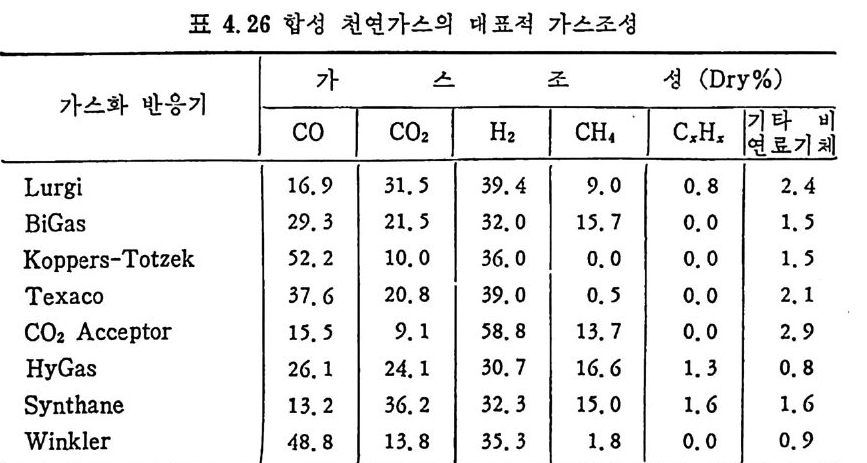

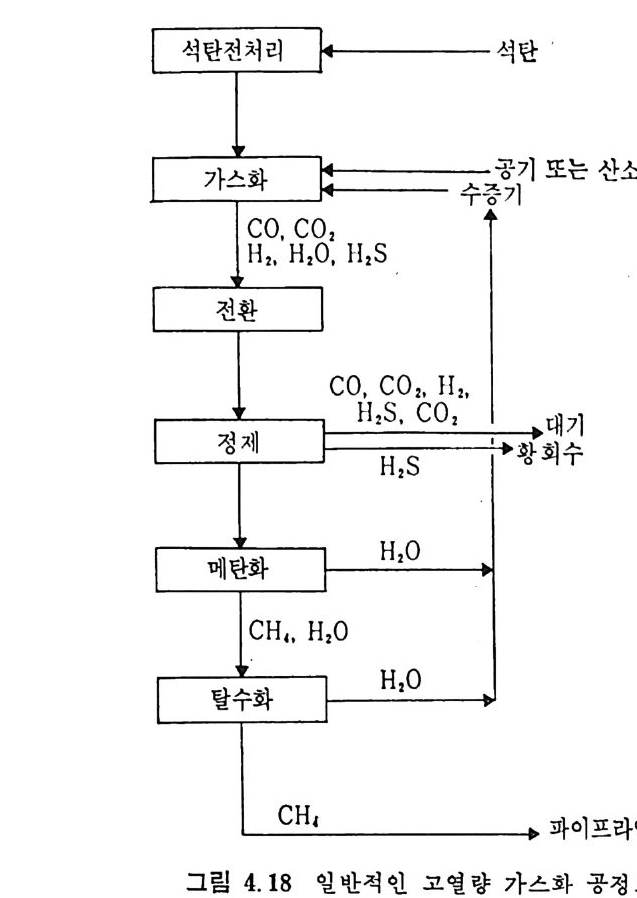

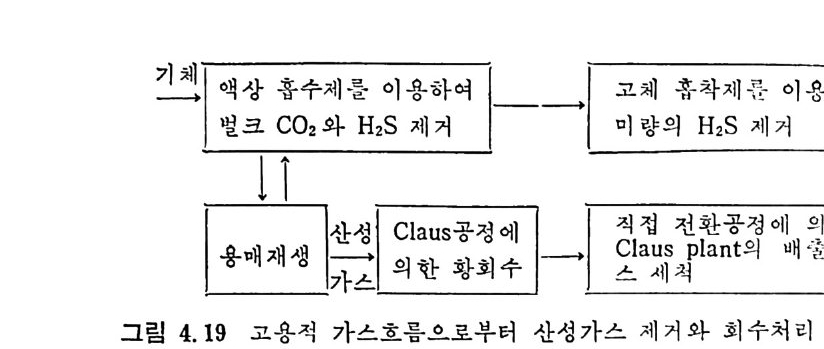

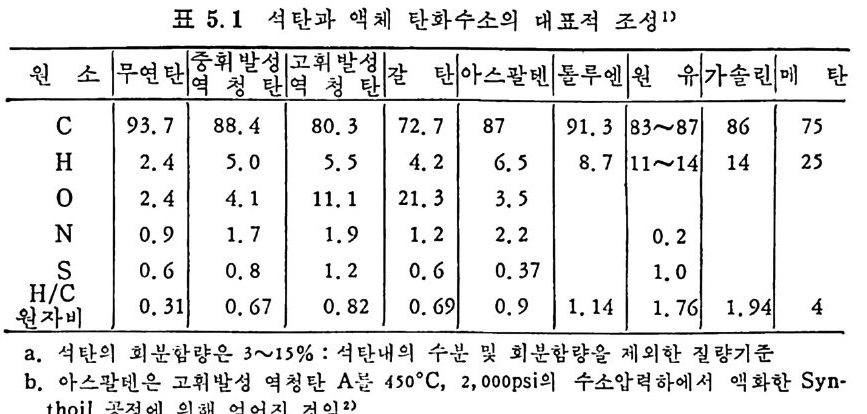

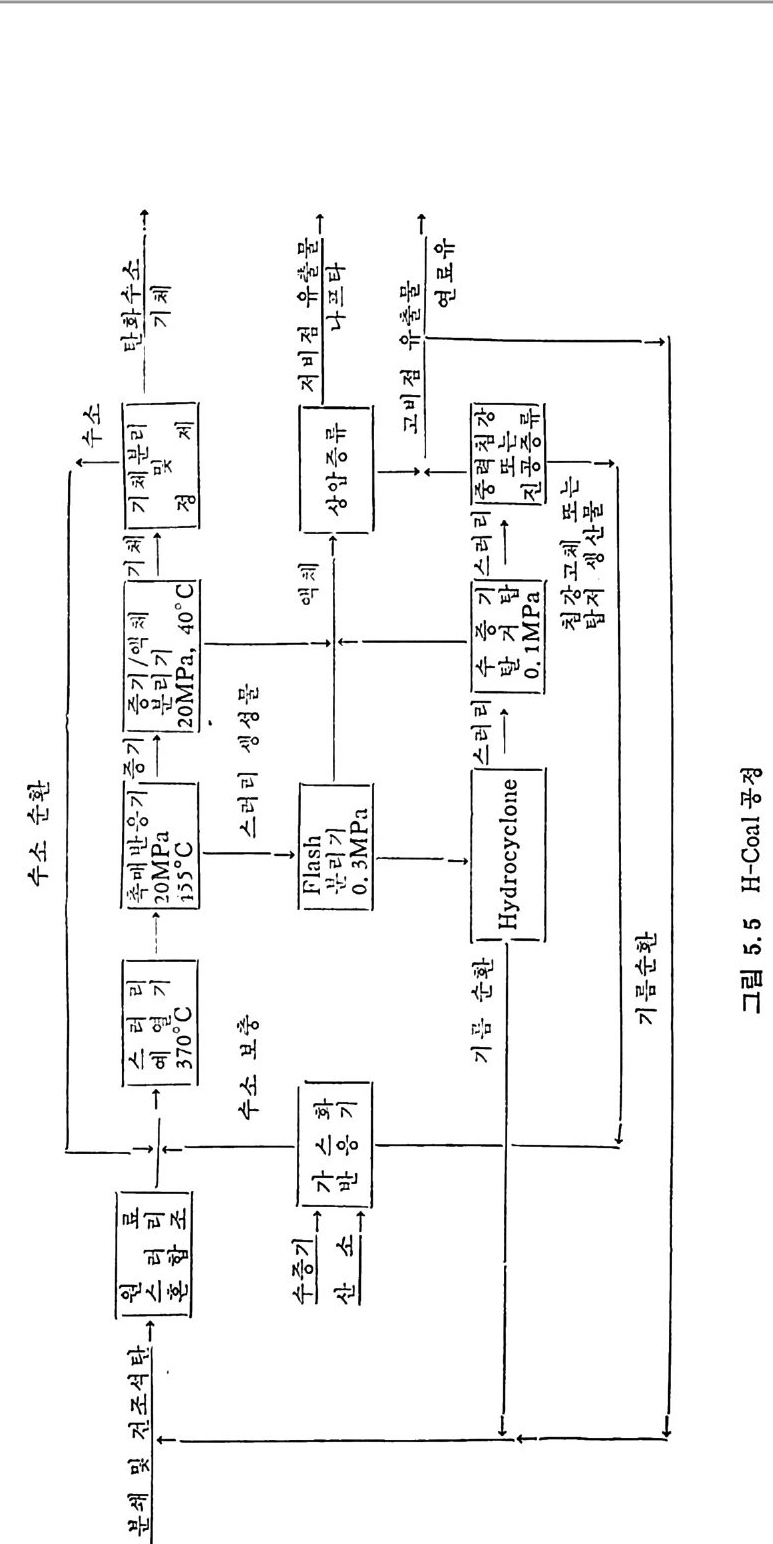

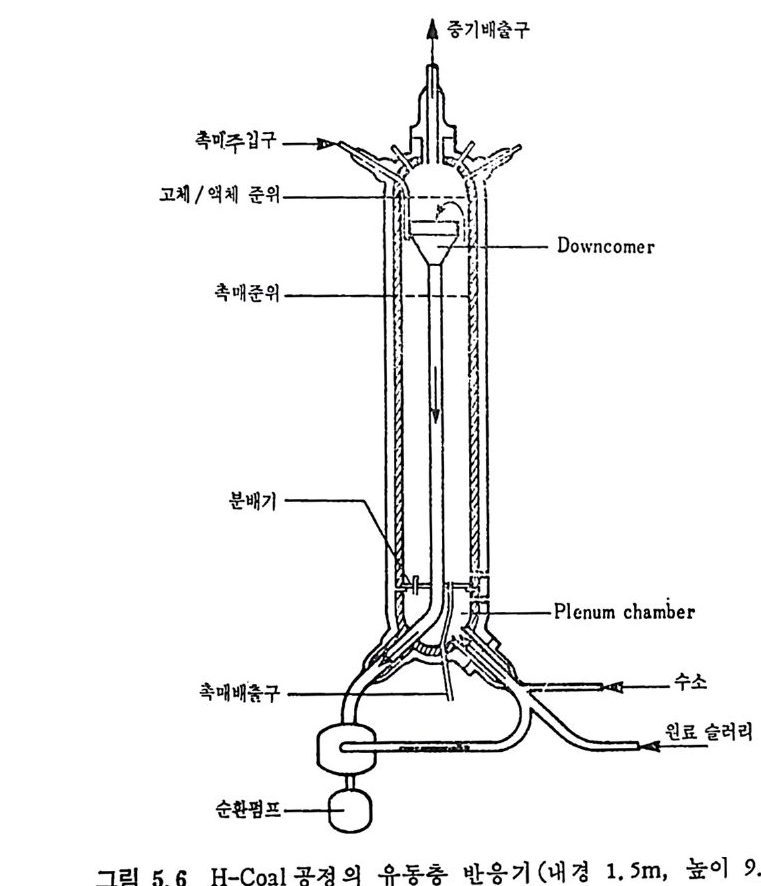

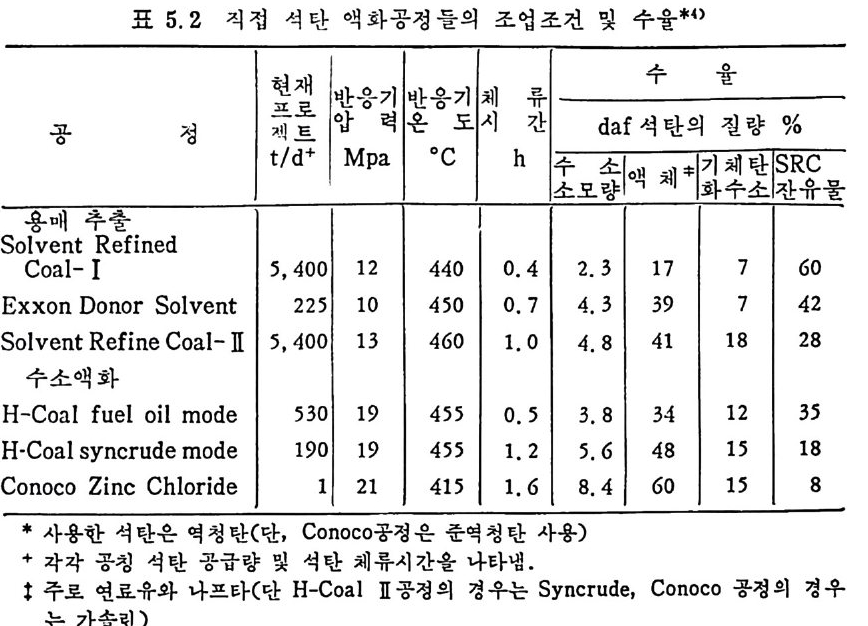

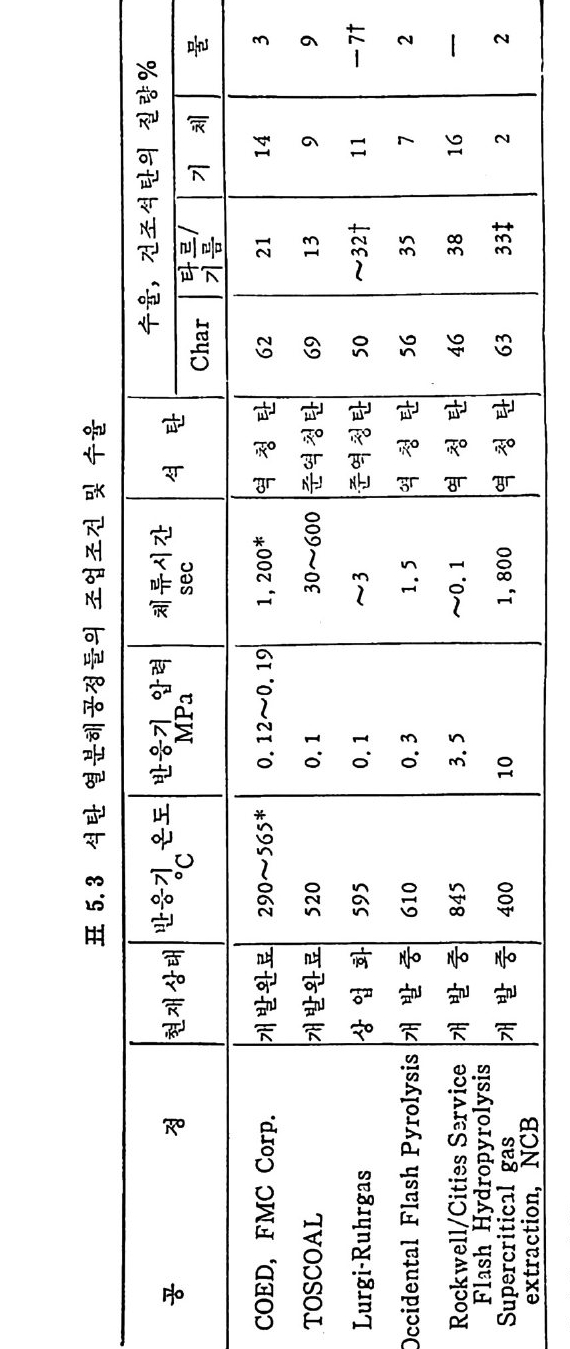

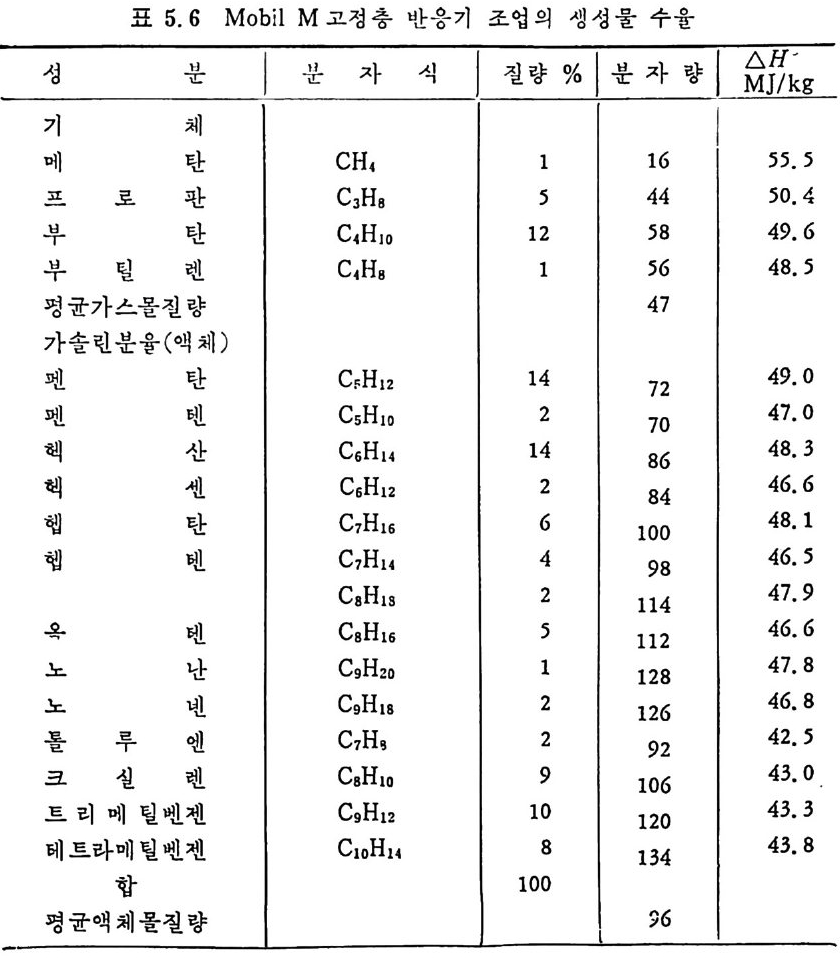

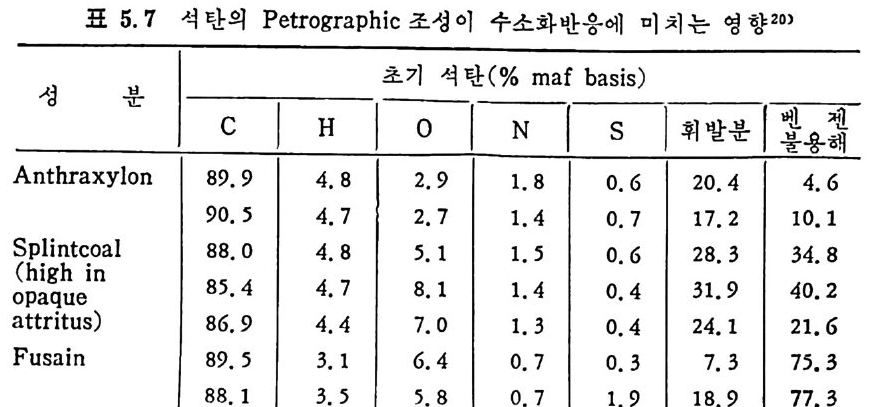

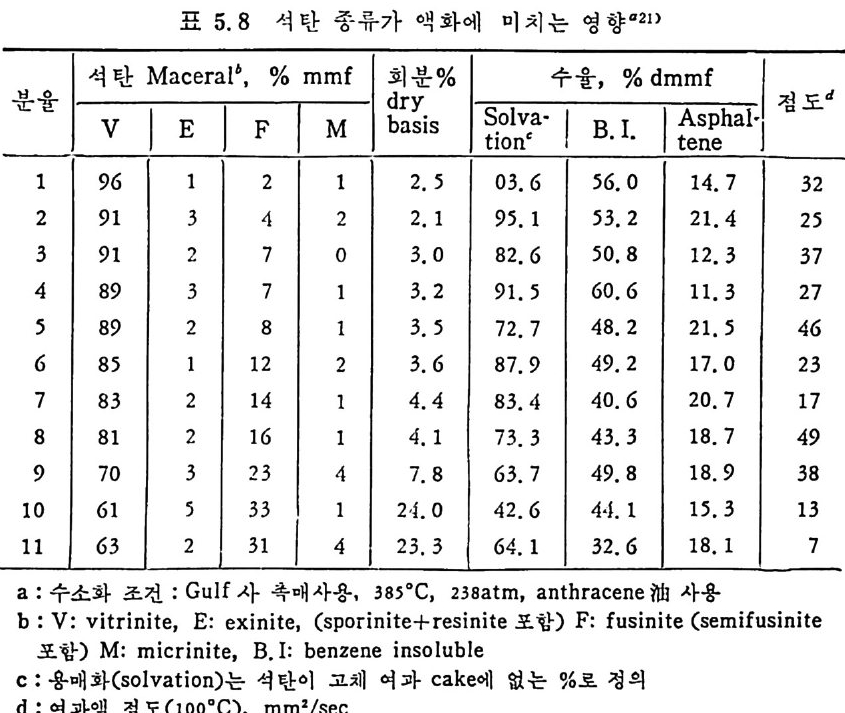

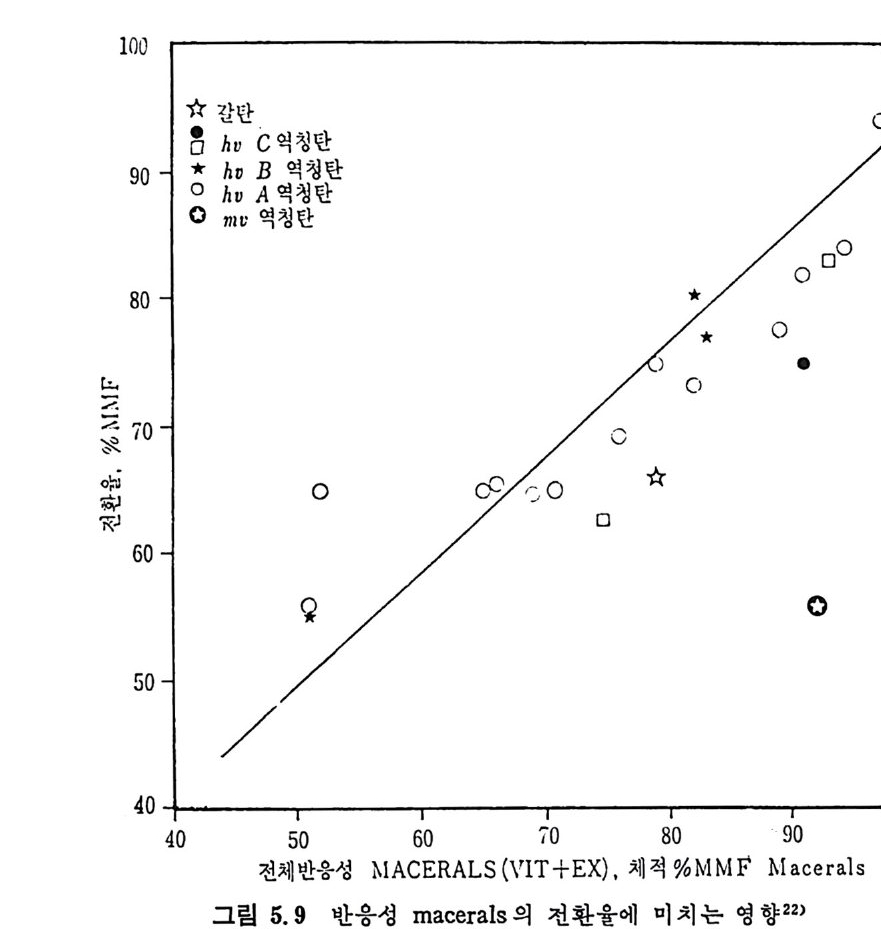

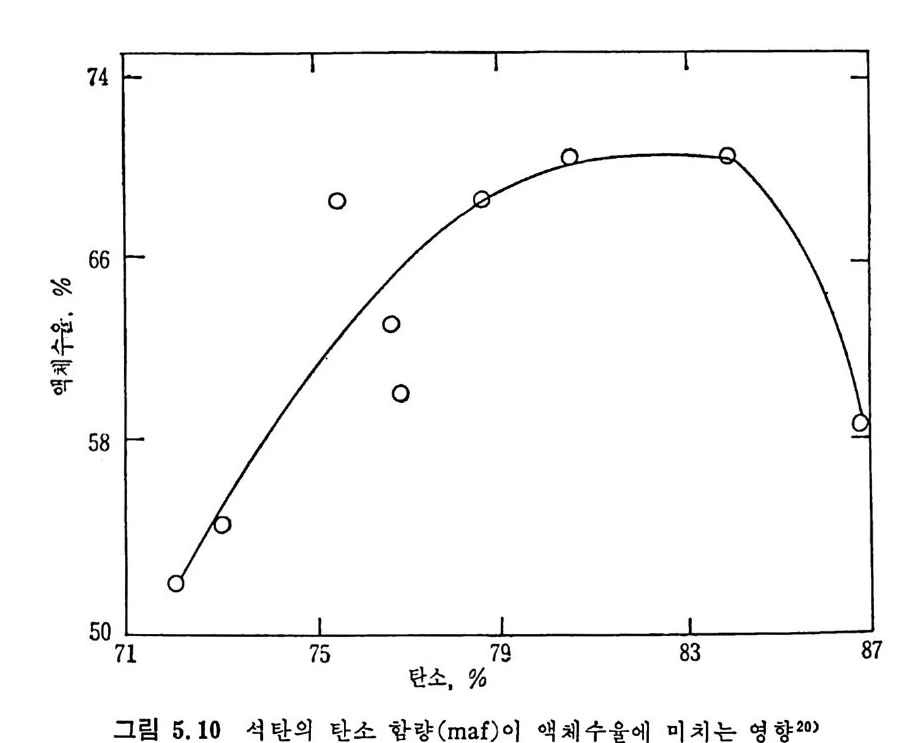

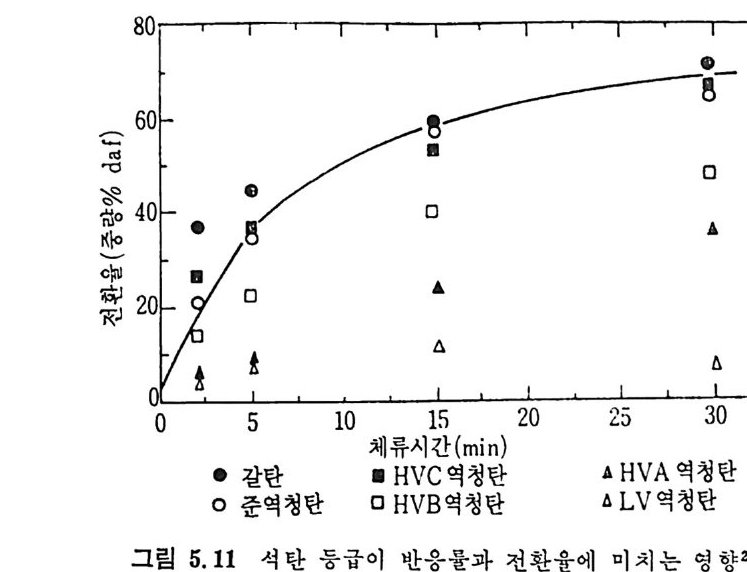

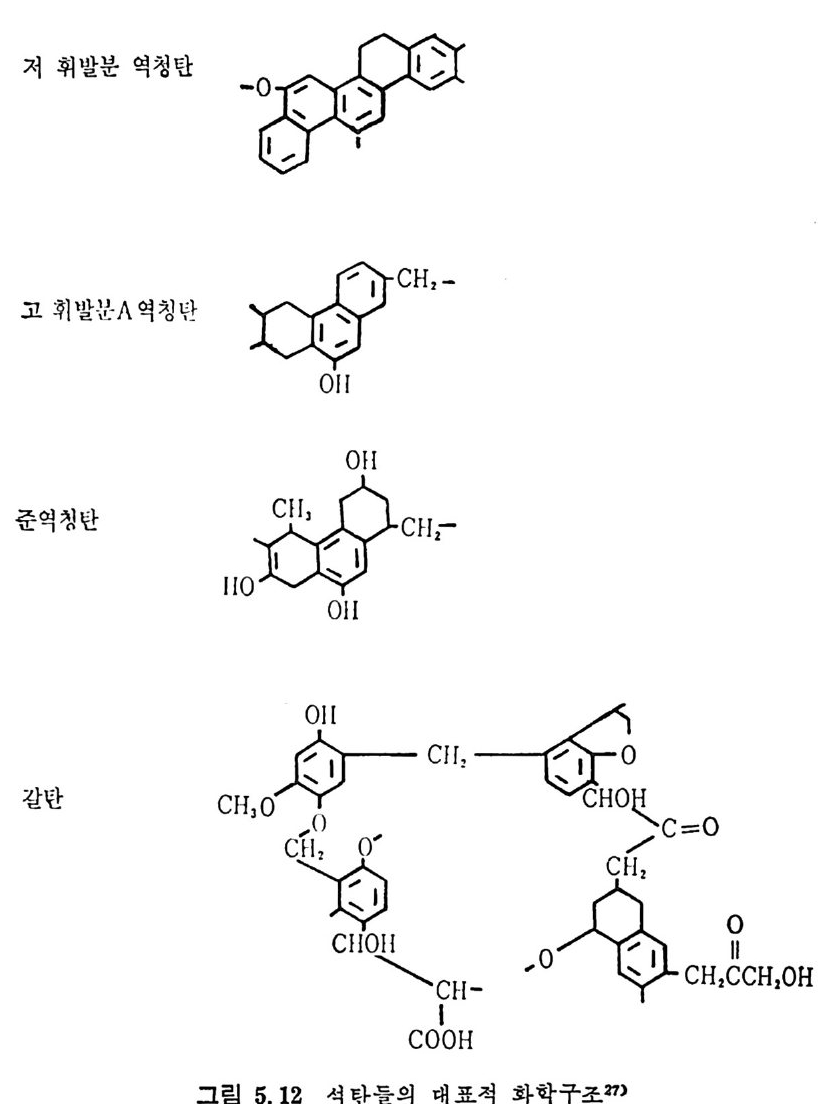

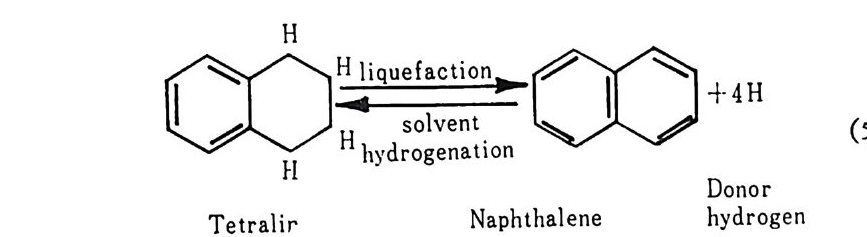

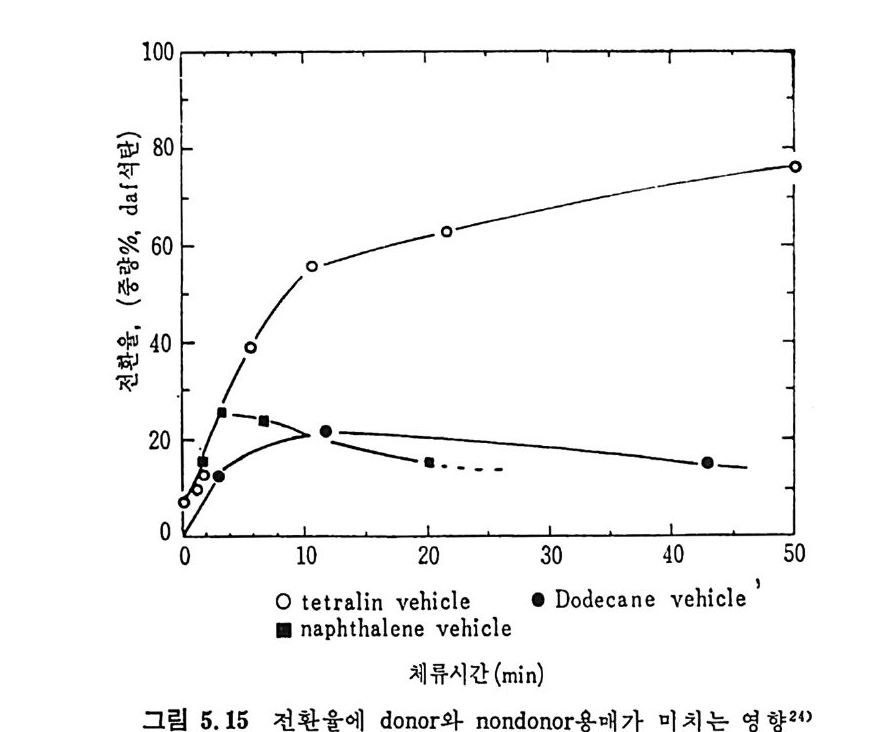

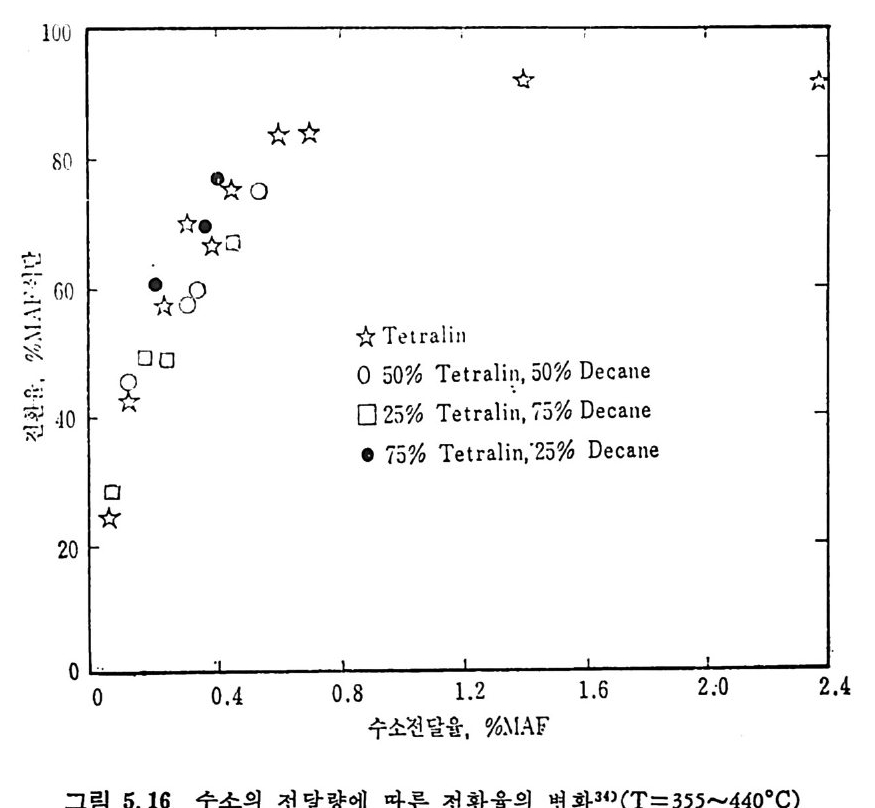

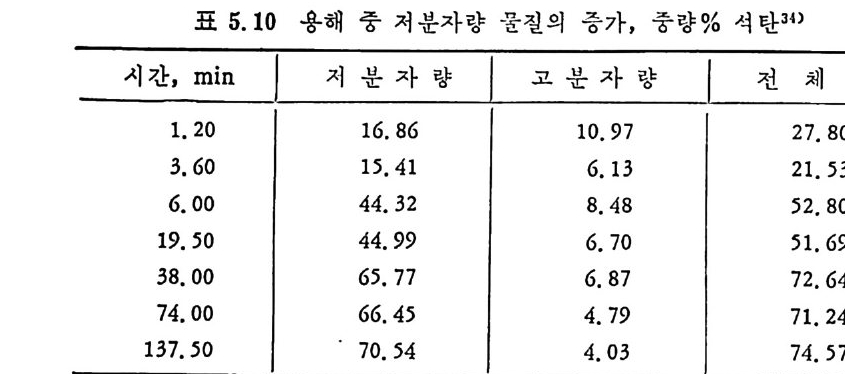

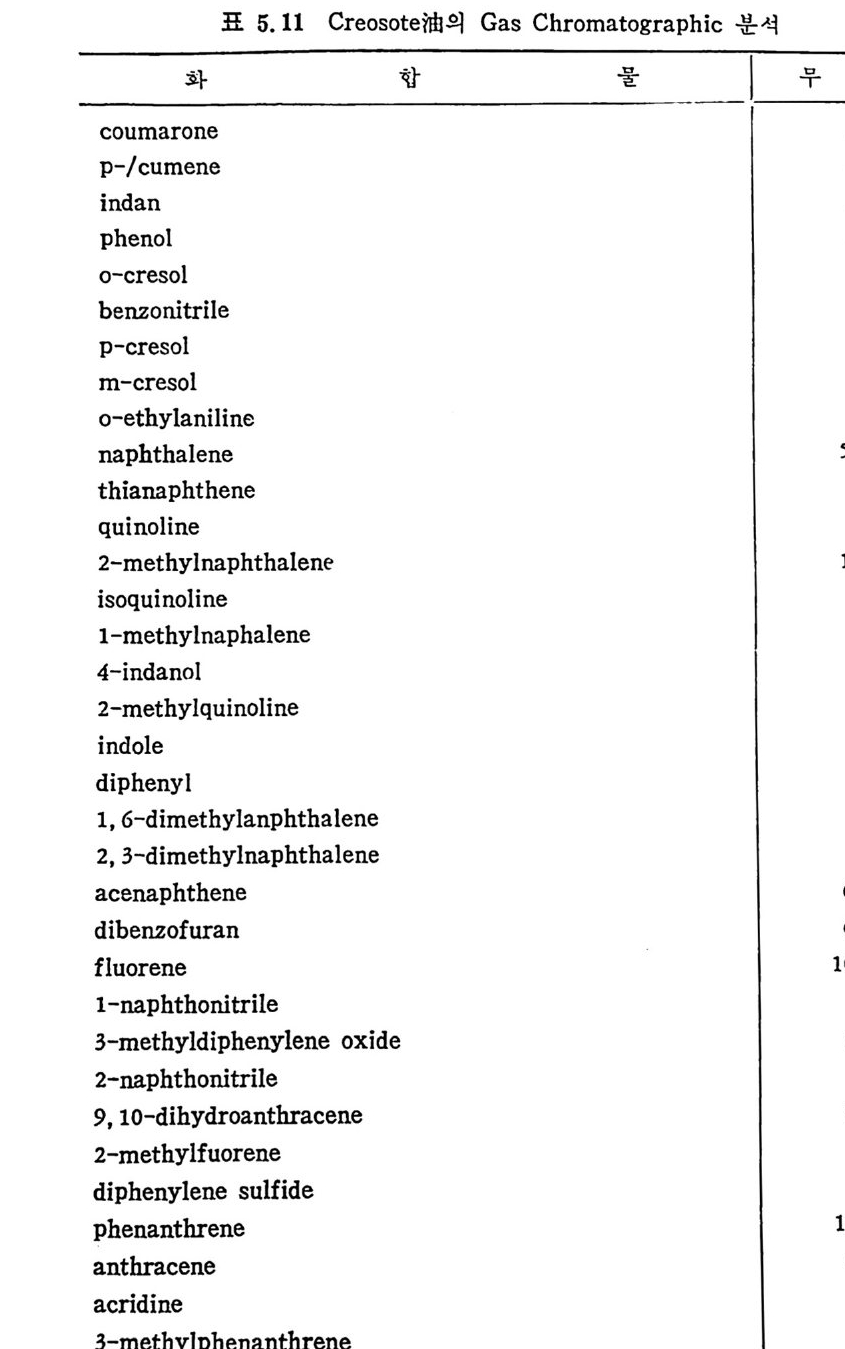

4.6.5 지하 가스화 235 4.7 가스로의 열 공급방법 ―― 237 4.8 저열량 가스 ―― 239 4.9 중열량 가스화 ―― 248 4.10 고열량 가스화 ―― 251 4.11 가스화 반응기 재질 ―― 255 참고문헌 257 제 5 장 석탄 액화 5.1 서론 ―― 261 5.2 석탄의 화학적 조성 ―― 262 5.3 직접 액화 ―― 264 5.3.1 용매 추출공정 265 5.3.2 촉매 수소화공정 270 5.4 열분해 ―― 273 5.5 수소화 또는 액화율 ―― 275 5.6 간접 액화 ―― 276 5.6.1 탄화수소 합성 277 5.7 석탄성질이 엑화에 미치는 영향 ―― 282 5.7.1 석탄의 등급과 조성 282 5.8 용매 추출 ―― 287 5.8.1 용매 추출 반응속도 294 5.9 촉매 수소화 ―― 304 참고문헌 312 색인 ―― 317제 1 장 석 탄의 생 성 및 성 질 1.1 서론 석탄의 생성은 일반적으로 수목의 殘材가 되적되어서 되적충 증가 에 따른 압력하에서 미생물의 작용과 열에 의하여 여러 단계의 접전 적 진화 과정을 거쳐 생성된 것으로 알려쳐 있다. 이러한 전화과정의 일차 산물은 휴믹 (hum i c) 酸이며 이것은 泥炭 (pe at) , 갈탄 (lign it e) , 준역 청 란 (subbit um i no us) , 역 청 란 (bit um i no us) 을 거쳐서 무연탄 (an t hrac it e) 으로 변환되면서 생성되었다. 이러한 변 환 과정에서 탄소와 산소의 함량은 니탄, 갈탄, 역청란, 무연탄으로 변화되면서 석탄의 등급 (rank) 이 증가하여 탄소함량이 각각 60,70, 80, 93% 로 산소함량이 35, 25, 15, 3% 로 중가 및 감소한다 . 석탄의 생성은 크게 두 가지로 나누어 득칭지어치며 첫째는 생화학 저 반응과, 둘째는 유기물질의 열변화에 의한 것으로 대벌된다. 즉 화석 화된 식 물의 찬재 들은 식 물들의 근원에 기 인하게 된다. 식물의 조성은 여러 가지 복잡한 물질을 함유하고 있으나 이 중의 안정한 조성들인 섬유소 (cellulose), 단백 질(p ro t e i n), 밀납 (wax), 수 지 (resin s ) , 테 르펜 (ter pe ns) , 스데 를 (s t eroles) , 후레 보노이 드 (flav o- noid s ), 탄닌(t ann i ns), 리그닌(Iig n in s) 및 알카로이드 (alkalo i ds) 등이 석탄으로 변환되었다. 이러한 성분 중 주요성분인 섬유소나 리그닌 의 구조가 석탄화 (coa lifi ca ti on) 에 의하여 비트리나이트(vitrinit e) 의 조성으로 변환되어서 석탄의 주요성분이 되었다. 또한 섬유소와 갈이

단백질도 매우 빠른 생물 분해 과정을 거쳐서 석탄생성을 이루었다. 그 반면 밀납, 수지, 탄닌, 리그닌, 후라보이드 및 알카로이드 둥은 박테리아의 침두에 저항이 강한 물질이라고 할 수 있으며 호기성 미 생물에 의하여 산화되었다.1) 1.2 물리적 조성 석탄은 근본형성 물질이 다양하여 그 조성 및 구조가 불균일하다. 그러므로 석탄의 조성 및 성질에 대한 연구가 1920 년대부터 시작되었 으나 조직적인 연구결과가 이루어지지 못한 이유는 각 성분의 함량 및 분포가 너 무나 다양하기 때 문이 다. 석탄의 조성을 4 가지로 분류하면 2) 비트레인 (v it ra i n) ; 반짝이는 흑색 두명한 입방체로 구성된 떠를 형성한 것. 크타레인 (clara i n) ; 흑색의 수평줄로 구성된 수정체 광택을 지녔고 석탄을 분쇄하였을 때 광택 표면을 주는 조성. 듀레인 (dura i n) ; 희미한 혹회색 띠를 형성한 물질로 작은 球型의 조직을 가졌고 분쇄시 무광덱의 球로 된 물질. 휴제인(fu sa i n) ; 숯과 같은 물질로서 본질적으로 부드럽고 깨지기 쉬국운제 섬 석유 탄소 암질석의 협 분회말 ” (형In태te 를r n a가ti o전n al물 C질om로m서i t t분ee 류fo되r 어C진oa다l P.e tr o g ra ph y ) 에서 규정한 석탄성분은 마제랄 (macerals) 의 연속으로 구성되어져서 겉모양, 화학적 조성 및 광학적 성질로 특성지어지며 이것은 초기 석 탄 생성시의 수목의 찬재가 남긴 목수성분을 추적하여서 밝힐 수 있 다고 하였다 . 1.3 화학적 조성 석탄은 주로 탄소, 수소와 산소로 구성되었고 바교적 적은 양의 질 소와 유황분울 함유하고 있다. 그 이의의 금속성분의 여러 물질들이 灰分에 포합되어 있는데 유화철, 탄산마그네슘과 칼슘, 영화알카리 및 53 가지 이상의 미량의 원소를 함유하고 있다. 이러한 여러 가지

성 분울 특칭 짓 기 위 하여 화학적 조성 은 공업 분석 (pr oxim ate analys is ) 과 원소분석 (ulti m ate anal y s i s) 을 통하여 서 규정 지 어 진다. 1. 3. 1 공업 분석 (Proxim ate analys is ) 공업분석으로 결정하는 조성은 석탄시료가 함유하고 있는 I) 수분 함량, 2) 휘발분함량, 3) 회분, 죽 모든 가연성 물질의 완전연소 후 에 남은 무기물질과 상기한 성분의 차로써 결정하는 4) 고정탄소함량 죽 %고정탄소 =100 一(%수분+%휘발분+%회분)의 4 가지 성분 함량 윤 조사분석함으로써 결정한다. 공업 분석 의 실험 적 방법 을 Aberneth y 와 Walte r 4J 및 Hatt m an 과 Or t ug li o” 가 포괄적 으로 종합하였 다. a) 수분 석탄 내의 수분함량 분석치를 이해하기 위하여는 자연 상수분, 죽 수분용량 (ca p ac ity mo i s t ure) 과 수용성 수분 (rece i ved mo i s t ure) 을 구분할 필요가 있다. 수분용량이란 상대습도가 100% 일 때 석탄이 함유할 수 있는 수분 량을 말하므로 석탄이 수분을 함유할 수 있는 기공용적을 나타낸다. 그 반면 수용성 수분함량이란 분석하기 위하여 준비된 시료에 함유된 수분량을 말하며 이 양은 시료상태에 따라 床水分批에 비하여 과소가 결 정 된다. 또한 자주 사용되 는 공기 전조 수분함량 (air drie d mois t u re con t en t)이 란 실험실조건 (20°c 土 5°c 및 30~60% 상대습도)에서 석탄 시료의 수분을 평형상태에 유지시켰을 때의 값을 말한다. 미국재료겁사협회 (ASTM-D2013) 의 기준에 따른 세 가지 수분함 량의 결정은 첫번째로 젖은 석탄을 수분손실 없이 분쇄 후 체로 쳐서 일정 크기의 시료를 실온보다 IO~I5°C 높은 온도에서 공기로 건조시 켜 서 증발된 수분을 공기 전조수분 (a i r-dr y mois t u re) 이 라고 한다. 이 공기전조석탄을 다시 분쇄하여서 (250µm 이하) 일정무게 (l g士 O.5m g) 의 시료를 오본 (oven) 에 넣고 104~110°c 에서 공기를 순환시켜서 건 조시 킨다. 이 때 의 무게 감소된 수분을 잔류수분 (res i dual mois t u re ) 이 라한다. 전체 수분은 공기 전조수분과 찬류수분의 합으로 표시된다.

% 전체수분=%x (공 I기O전O_조%수 \분;+건%조 잔수류분수 ) 분 (1. 1) 일반적인 수분함량 결정은 (ASTM D3173 一 73) l g士 o.5m g의 석탄 시료를 (<250µm) 107 土 4°c 의 전공이 나 불활성 기 체 (순수질소)하에 서 1 시간 동안 가열 후 시료의 무게 감소로써 결정한다. b) 휘 발분 (Volati le matt er ) 휘발분은 석탄의 질과 석탄암석의 조성에 따라 넓은 법위의 탄화수 소, CO, C 아 및 화학적으로 결합된 수분함량이 정성 및 정량적으로 변하는 조성이다. 적은 양의 CH4 오} co 가 화학적으로 석탄에 흡수된 것을 제의하면 상기한 성분들은 석탄의 열분해 생성과정에서 형성된 것이다. 휘 발분 (VM) 의 함량은 석 탄의 품위 (rank) 가 감소함에 따라 증가한 다. 그러나 처품위(l ow rank) 석탄에서의 휘발분 함량의 변화는 매우 십하여서 타성분치에 비하여 예측하기 힘든 성분이다. 휘발분함량 결정을 ASTM(D 3175~77) 방법에 따르면 전조한 미분 석탄 l g (<250µm) 을 950 土 20°c 에서 7 분 동안 시료의 산화됨이 없이 가열하여서 그때의 무게 감소로써 휘발분 함량을 결정한다. 국제 표준협 회 (Inte r nati on al Orga niz a ti on for Sta n dardiz a ti on ) 의 방 법에 (IS0-11n) 따르면 상기 석탄시료를 875~1050°C 사이에서 3~ 20 분 동안 가열시의 무게 감소로 정의하였다. 실험결과는 가열률과 시간의 함수이므로 주어전 표준방법을 잘 준 수하여야 한다. 득히 분석중 주의하여야 할 것은 가열 중 시료의 산 화를 방지하여야 하고 350~500°C 에서 발생하는 빠른 휘발분 방출로 인한 도가니 (cru ci ble) 로부터 석탄입자의 손실이 없어야 된다는 것이 다. 고 및 저품위 석탄의 휘발분 함량 분석방법은 실험실에 따라 조 금씩 상이하나, ASTM 방법에서는 고품위 석탄은 공기전조 수분함량 이 10% 이하인 시료를 정량 (l g)하여서 백금도가니에 넣고 잘 밀페된 뚜껑을 씌워서 950°c 土 20°c 가 유지된 로에서 7 분간 가열 후 무게감소 로써 결정하며, 저품위 석탄은 꽁기전조 수분함량이 10% 이상인 시료 를 100°C/m i n 로 600 土 50°c 까지 가열한 후 950 土 20°c 에서 6 분간 더 가열한 후의 무게 감소량으로부터 휘발분 함량을 결정한다.

일반적으로 석탄의 휘발분은 석탄 품위가 감소함에 따라 증가한다. 그러나 저급탄의 경우는 휘발분 함량의 변화가 매우 다양하여서 다론 성분보다 품위 (rank) 에 따른 변화를 예측할 수 없다. 석탄 가열시에 나오는 휘발분은 주로 가열성 기체로서 H2, CO2, CH4 및 다른 탄화수소로써 구성되어 있다. 그러므로 휘발분 함량과 H/C 비와의 관계를 정성적으로 보면 H/C 비가 증가할수록 휘발분 함량이 증가한다. c) 회분함량 석탄 중의 성분 함량을 ASTM(D 3174) 방법에 따라 결정하려면 시 로 1~2 g을 725 土 25°C 하에서 공기와의 완전연소반응 후의 찬류량으 로 결정한다. 분석 중의 유의 사항은 유화철 (pyr it e) 성 분을 많이 함 유한 석탄은 비교적 낮은 온도에서 소각하여서 탄소화 전에 유화철을 분해하여서 회분 중의 유황이 금속탄소 성분으로 유리된 알카리 산화 물과 반응하는 것을 방지하여야 한다. d) 고정 단소 (F i xed carbon) 고정단소란 휘발분이 제거된 석탄을 연소할 때의 무게 감소로 표현 할 수 있다 . 즉 건조-무회분 (dr y and ash-fr ee basis ) 기준의 고정 탄소는 공업분석에 있어서 휘발분 %량을 100 에서 몐 값으로 나타내 어진다. 상기한 바와 같이 고정탄소함량은 100 에서 수분, 회분 및 휘 발분의 차로써 결정한다. 1. 3. 2 원소 분석 (Ultim ate analys is ) 원소 분석은 석탄을 이루고 있는 탄소, 수소, 질소, 유황 및 산소 등을 산화, 분해 및 환원방법을 사용하여 정량적인 분석치를 구하는 것이다. 원소 분석은 또한 수분, 금속성물질 함량 (m i neral matt er conte n t) 및 회분 함량을 결정한다. ASTM(3176~74) 의 정의에 의하면 석탄과 코크스 (coke) 의 원소 분 석은 완전연소시에 나오는 기체 중의 탄소와 수소함량을 결정하고, 유황, 질소 및 회분함량을 결정한 후 산소합량은 100 에서 상기 함량 %의 차로써 결정한다. 표준 원소 분석 방법 에 대 하여 기 술 9-11) 한 바에 의하면 탄소와 수소

함량은 밀페된 계에서 산소와의 완전연소를 825°C(ASTM) 나 1350°C (Briti sh s t andard) 에서 시켜서 이때의 생성 기체의 조성 을 분석하 여 결정한다. 죽 o.2~0.5 g의 석탄시료를 순수한 전조산소로 연소 시 켜 서 생 성 된 CO2 와 H20 를 가열 된 산화동 (cu p r i c oxid e ) 충 을 몽과 시 킨다. 이 배 출가스를 가열 된 lead chromate 와 은망사 (sil v er ga ug e ) 위를 통과시켜서 유황 및 염소 산화물을 제거한 후 흡수충을 몽과시 켜서 홍수물질의 무게 증가로서 정량한다. 질소성분은 석탄의 유기물질 중에 포함된 함량이다. 보통 석탄의 질 소함량 백분율은 1~2% 이나 주로 1~15% 정도이다. K j eldahl 방법에 의한 질소함량 결정은 lg 의 석탄시료를 30ml 의 황산과 8~10ml 의 유 화칼륨(p o t ass i um sulfa te) 혼합물에 촉매로서 수은 혹은 수은영, 코발 트산 또는 pe rchloric acid 를 넣 고 완전히 소화시 킨 후 냉 각된 용액 을 알카리성화하여 생성된 NH3 를 붕산 (bor i c acid ) 혹은 황산용액에 증류시켜서 그로부터 질소함량을 역적정하여서 결정한다. 미량변환 분석 법 은 O. lg 의 석 탄을 3ml 의 황산과 K2 S04 : Hg S04 : Se 촉매 를 32 : 5 : 1 의 혼합물에 30 분간 소화시 킨 후 여 기 에 hy d rog e n sulfi de / sodiu m sulfi de 수용액 을 가하여 NH3 를 발생 시 켜 서 붕산 속에 서 증 기로 증류시켜 결정한다. 유기 및 무기질 유황분의 정량 분석은 유황울 함유하고 있는 시료를 연소시켜서 황산이온 (sul fate i on) 을 생성시킨 후 이를 침전시켜 용적 을 측정하여 결정한다. 간편하고 가장 널리 사용되는 방법은 Eschka 방법 11) 으로 석 탄을 탄산나트륨과 탄산마그네 슘을 1 : 2 로 혼합하여 서 공 기 중에서 800 土 25°C 에서 연소시킨다. 여기서 생성된 황산이온울 산 이나 알카리용액으로 추출하여 황산바뮴 (bar i um sul fat e) 으로 침전시 켜서 결정한다 (ASTM D 3177). 두번째 방법은 bomb 연소방법으로 분석시료를 이산화나트뮴과 갇 이 환원시키든가 산소하에서 2~3MPa 압력하에서 연소시키는 방법 이 다 (ASTM D 3177). 고온연소방법 12) 은 시로를 산화알루미늄 인산철영 (fer ric ph osph ate ) 또는 고령토 (kao li n) 의 촌재하에서, 1250~1350°C 로 산소하에 가열 하여 유황산화물을 표준과산화용액에 흡수시켜 용액의 산성도를 o.05 N 나트륨 붕산영 수용액으로 적정하여 결정한다.

모든 경우에 있어서 유기질 유황분(황산영과 유화철)은 Powell 과 Parr 방법 13) 으로 결정하여서 전체 유황함량과의 차이로써 결정한다. 석탄의 산소함량은 유기질석탄 성분의 다른 원소들의 함량으로부터 그 차이로 결정한다 . 즉 % 산소 =100-(% C+% H+% N+% S) (1. 2) 그러나 이 방법은 탄소, 수소 , 질소 및 유황성분 결정의 실험오차를 내재하게 된다. 직접 산소성분 결정방법은 석탄올 산화 혹은 환원시켜서 결정하는 방법이 개 발 되어져 왔다 . 가장 널리 사용되는 방법은 14-16) 시료를 질 소 존재하에서 1100 ° c 의 고온에서 소각하여 여기서 발생되는 휘발분 을 1100 ° ~1200 ° c 에서 탄소 위를 동과시켜서 나오는 CO 를 측정하는 것이다. 또한 산소성분울 중성자로 활성화시켜서 (16o+n--+16N+ p) /3 또는 r 선의 방사량을 측정하여 산소량을 알고 있는 시료와 비교하여 결정하는 방법 17-18) 도 있다. 이 방법은 비교적 빠르고 정확하다는 장 점이 있으나, 만일 유기산소성분을 측정할 때는 시료의 금속성 물질 울 분석 전에 제거하여야만 한다. 석 탄의 발열 량 (calor ific value) 은 석 탄이 함유하고 있 는 화학적 에 너지로서 석탄의 연료로서의 가치를 결정하는 인자라고 하겠다. 석탄 의 발열량 Q는 시료 1~2 g을 가압 (-25MPa) 하에서 밀페된 열량계 믈 사용하여 이때 발생한 열량으로 결정한다 .8) 직접 측정한발열량치가없을때는석탄의 원소분석치로부터 Dulong 이 제시한 상관식 19) 으로부터 발열량을 추정할 수 있다. Q= 145. 4(% C) +620. 28(% H) —7 7. 5(% 0) +4o. 5(% S) (1. 3) 여기서 Q는 건조된 회분이 없는 석탄의 발열량으로 Btu /lb 또는 ca l/g으로 표시된다. 미국 및 구라파 석탄에 대한 연구결과에서 얻은 Mott 와 Sp o oner 의 식 20) 은 Q= 144. 5(% C)+610(% H)-62. 5(% 0)+4o. 5(% S) (1.4 ) 이며 %성분들은 무게 %를 말하며, 산소함량이 11% 이하일 때 사용 되며 산소함량이 11% 이상인 경우에는 다음 식이 적용된다고 하였다.

Q= l44. 5(% C)+6IO(% H)-(65. 9-0. 31% 0)+4o. 5(% S) ( I . 5) 여러 가지 제시된 식들을 Schu y er 와 Van Krevelen2 3 ) 은 21 종 류의 석 탄을 조사하여 아래와 같은 실험식을 제시하였다 . Q= I408-14. 1VM+12s(%C) +639(%H) 一 43. 9(%0) +ss.s(%S)+20.5(%N) (1.6) 상기한 (1.4 ) (1.5 ) 및 (1. 6) 식을 Er g un21) 은 121 개의 석탄시료로서 시험해 본 결과 (1.4) 및 (1.5) 석이 비교적 (1. 6) 식보다 잘 적용된다 고 주장하였다. 수분을 함유한 석탄울 전조한 석탄 조건으로 치환하려면 식 (1.7) 울 사용하며, % C( 건조 )=lOOX % C/(100— % H20) (1. 7) 건조되고 회분이 없는 (dr y and ash free basis : daf) 기준으로 치환 하려 면 식 (1. 8) 을 사용한다. %C : a f(건조, 무회분) =lOO X %C[ 1 00-(%H20+% 회분)〕 (1. 8) 그러 나 상기 식 을 사용하려 면 시 료의 금속성 분 함량 (mi ne ral matt er con t en t)과 여기서 배출되는 회분과의 관계를 알아야 하나, 만일 관계 를 알지 못하면 회분함량이 10~15% 이하일 때 적철한 근사치 계산 은 분석치를 사용하여 식 (1.9) 을 사용할 수 있다. C=100/(100-(%H20+1. 1% 회분 +0. 1%S 무기 물)〕 (1. 9) 공업분석치를 이용한 발열량 추정식은 1902 년에 Gou t al22) 이 제시한 식이 널리 사용되고 있다. Q= l4, 76o+a(VM) (1. 10) 여기서 a 는 휘발분 (VM) 의 함수이며 그 관계는 아래와 같다.

모a| I 1153 1806 6153 4209 3258 3209 3252 5348 3460

상기식 (1.10) 은 中휘발성 역청란과 고품위 (h ig h rank) 석탄에 잘 적 용된다고 알려져 있다 . 유기질 석탄을 구성하고 있는 다섯 가지 원소 중 질소유기질 및 유 황은 매우 적은 양이다. 질소함량은 많아야 1% 정도이고 유기질 유 황은 간혹 4~5% 까지 함유되어 있으나 평군치는 0. 2~1. 5% 정도이다. 또한 이들과 석탄의 질에는 체계적 함수관계가 없다. 석탄내의 금속 성분 (m i neral matt er con t en t)은 석탄의 다른 구성 성분과의 함수관계 가 없다. 또한 같은 석탄충에서도 금속성분의 함량은 변화가 매우 십 하다. 이 금속성분을 석탄 내에서 물리적 방법으로 분리하는 방법도 없 다. 석 탄의 금속성 분에 관하여 Th i essen24) 과 Ode25) 가 종합하여 보 고하였다. 자세한 회분 분석윤 하지 않은상태에서 금속성분 (M.M. )과 회분과 의 관계는 10) 금속성분 (M. M. ) =I. os( %회분) +o. 55(%S)… (pa rr 방법)(1. 11) 금속성분 (M. M. )=1. 1o( %회분 )+0.1(%S)···(ASTM 방법)(I. 12) 상기 식 (1.11) 및 (1.12) 은 정확도가 요구되지 않는 경우 널리 사 용되고 있다. 구체적인 유황, 탄소 및 영소성분을 측정하였을 때, 금속성분 결정 식 은 Ki ng , Marie s 와 Crossley 26 > (KMC) 식 을 사용한다. 금속성분 (M. M. )=1. 09(% 회분) +o. 5(%SF,s,) +o. 8(%C02) -1. 1 (S03 회분) +S03 석 탄 +o. 5(%Cl) (I.13) 그러나 식 (I.13) 은 많은 분석치가 요구되므로 상기 식을 동계처리하 여서 각 성분을 상관시켜 본 결과 Brown27) 둥은 아래 식으로서 찰 예측할 수 있다고 하였다. 금속성분 (M.M. )=I. 06( %회분 )+o. 53(%S)+o. 74(%C02)-o. 32 (I. 14) 상기 식 (1.13) 및 (I.14) 에서 S 성분은 유기질 S 를 석탄의 일부 물 질로서 취급한 것이다. 석탄 속의 금속성분은 석탄의 변환 반응시 촉매로서의 역할과 석탄 활용시의 공해방지의 자료로서, 또 회분의 페기문제와 고온에서 녹는

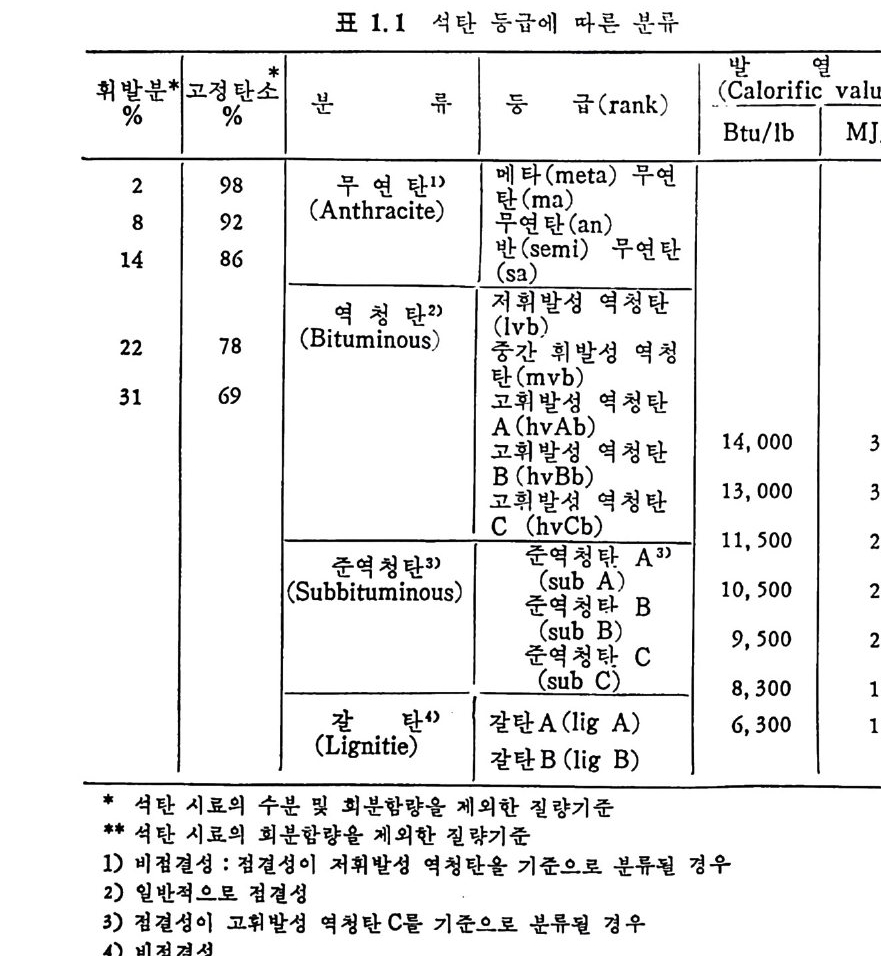

회분의 정도축정 둥에 활용되는 중요 자료가 된다. 1.4 석탄의 등급과 분류 석탄의 등급에 따른 분류는 (ASTM D 388~77) 표 1. 1 에 보여주고 있 다. 표에 서 보듯이 등급은 고정 탄소와 발열 량 (calorif ic value) 에 따라 분류되 어 진다. 고등급 (h ig her rank) 석 탄은 전조된 고정 탄소를 근 거로 하며 처동급 탄은 수분이 함유된 상태에서의 발열량을 기준으로 구분한다. 죽 고휘발분 B 역청란 및 그 이하 등급탄은 발열량을 무

표 I.I 석탄 등급에 따른 분류

표 I.I 석탄 등급에 따른 분류

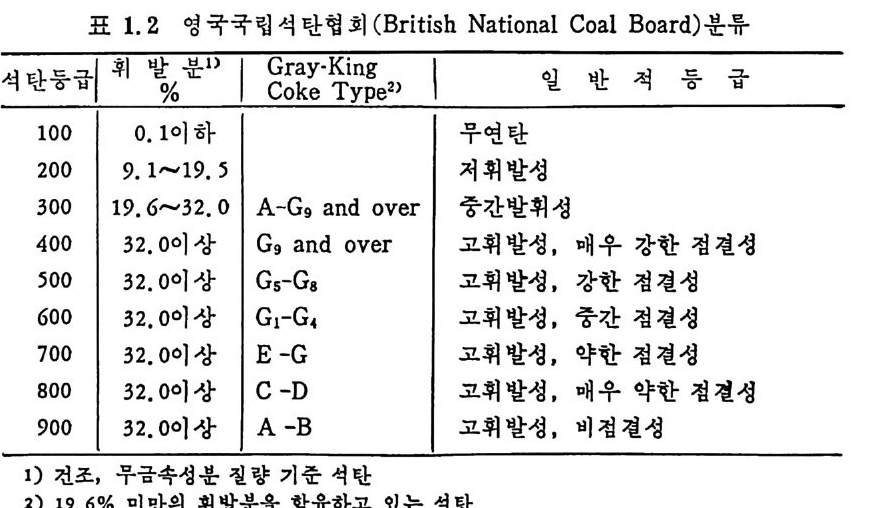

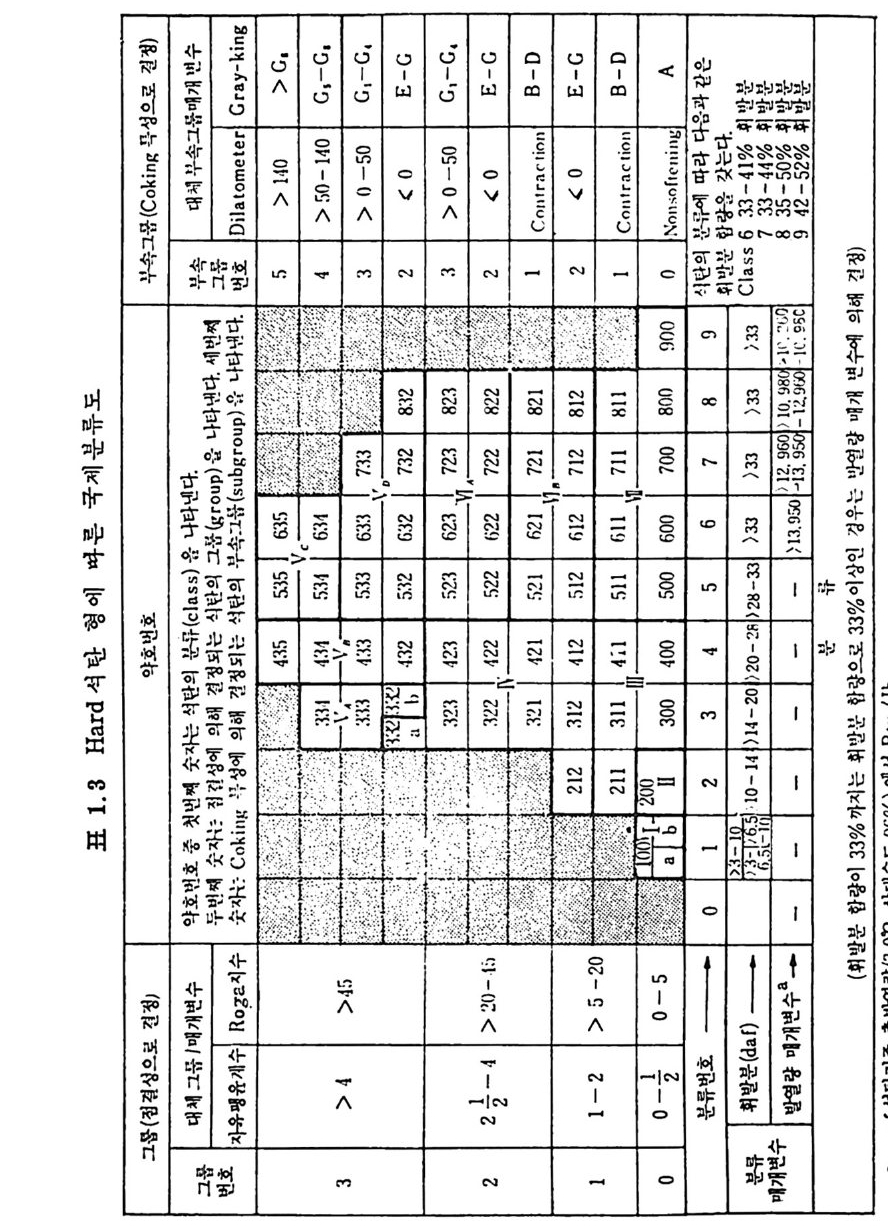

금속성분을 기준으로 하여서 14,oooBt u / b 또는 32.6M J /k g보다 작 울 때이 며 동시에 휘발분은 31% 보다 많아야 한다. 건조, 무금속의 고정 단소 (dr y MM-fr ee FC) 와 수분을 함유한 무금 속상태 의 발열 량 (mois t , MM-fr ee Bt u) 이 ASTM 방법 에 따른 석 탄 등급의 변수이다. 즉 dry, MM -fr ee FC=t o o(FC-o. 15S)/[100-(M+1. osA+o. 55S)J (1. 15) mois t , MM-fr ee Bt u = (Bt u -50S) 100/[1 00-(1 . osA+o. 55S)] (1. 16) FC : 고 정단소. % MM: 금 속 성분, % M : 수분 . % (30 °c, 90~97% 상대 습도에 서 의 수분함량) sA :: 유회 황분 ,분 .% % 영 국 국립 석 탄협 회 (Brit ish Nati on al Coal Board) 의 분류를 표 1. 2 에 보여주고 있다. 표에서 보듯이 휘발분은 건조 무금속 성분치를 근 거로 하였다. 또한 국제규격 (Int e r nati on al Class ifi ca ti on) 은 건조, 무 회분 기준의 휘발분과 수분 무회분 기준의 발열량을 기준으로 하여 ASTM 기 준과 유사하나 군의 분류는 Cakin g 및 Cokin g 성 분에 따라 분류하였다(표 1. 3).

표 1. 2 영 국국립 석 탄협 회 (Briti sh Nati on al Coal Board) 분류

표 1. 2 영 국국립 석 탄협 회 (Briti sh Nati on al Coal Board) 분류

(그k전속무 로문정으Cgn ) o성부i 쁘부鬪卜째브번무 프세 1 la -keearDGonmr타t ·lt iig다 호y낸번 ,> G 50 14>G,-,G -150> 04 G,, G- 3> 一50() GE-0 ( 2.G 3 CI-0>-5 0 G E-'2 .0 < D -B Ir1 Canunr nit :

(그k전속무 로문정으Cgn ) o성부i 쁘부鬪卜째브번무 프세 1 la -keearDGonmr타t ·lt iig다 호y낸번 ,> G 50 14>G,-,G -150> 04 G,, G- 3> 一50() GE-0 ( 2.G 3 CI-0>-5 0 G E-'2 .0 < D -B Ir1 Canunr nit :

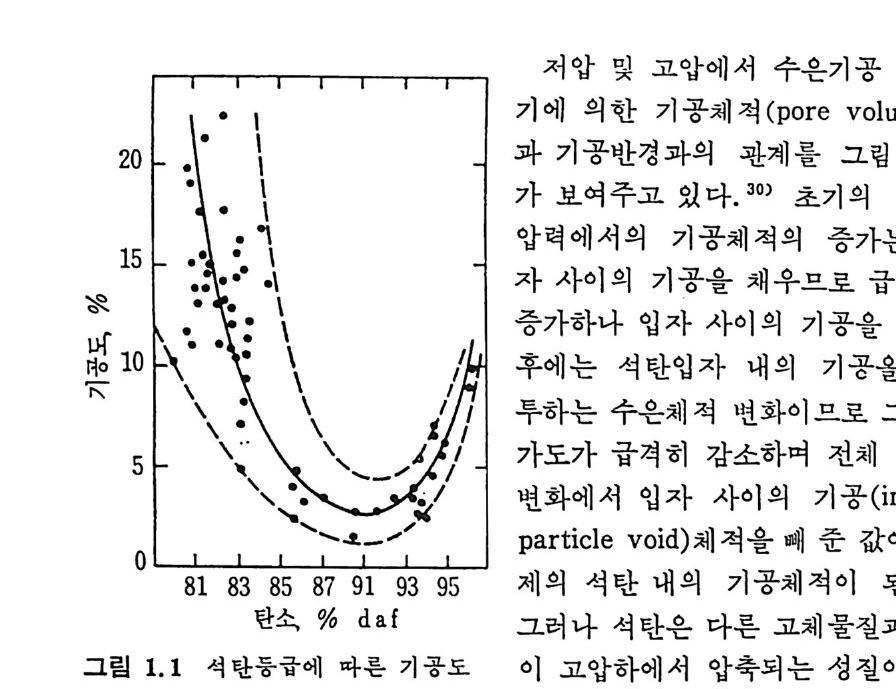

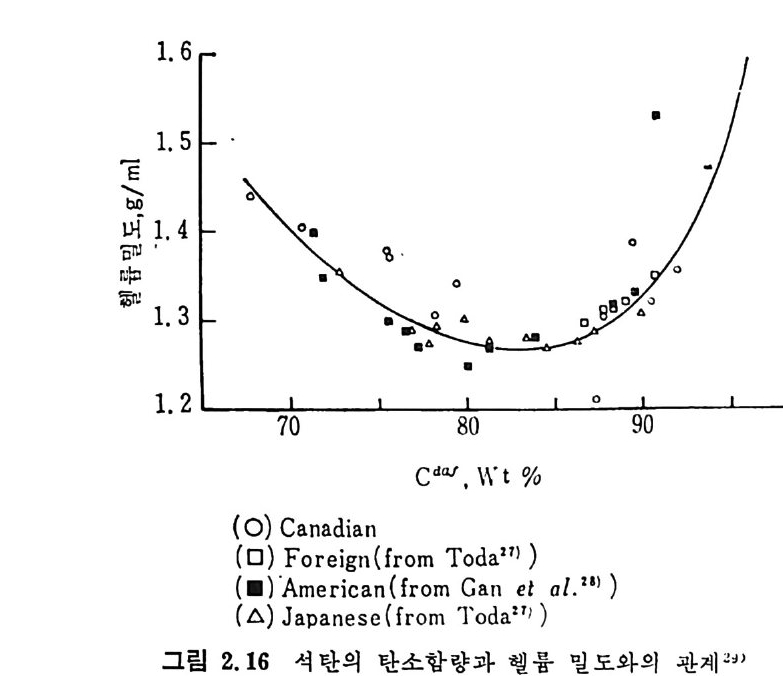

1.5 물리적 성질 석탄의 물리적 성질은 주로 탄소 및 휘발분 함량의 함수로서 표시 되어져 왔다. 죽 석탄의 기공도(p oros ity) 및 표면적은 탄소함량에 따 타 최소치를 보이다가 증가하는 경향을 보인다. 1.5 .1 기공도 및 기공구조 기공을 가진 고체물질의 기공률은 고체물질을 유체 속에 넣고 가압 하여서 기공을 완전히 채운 후 이때 유체양의 변화된 양을 측정하고 기공을 침부하지 못하는 유체에 넣고 이때 변화된 양을 측정하여 결 정한다. 보몽 heliu m 을 사용하여 기 공을 채 워 그때 의 밀도를 구하 고 수은을 사용하여서 기공을 채우지 않은 상태에서 밀도를 구하여 heli um 과 수은밀도의 역 수의 차이 로 기 공을 계 산한다. 28) I-:l.e liu m 의 분자는 크기 가 극히 작으므로 3A 보다 좁은 기 공에도 침 두하여 극히 적은 흡착 열을 가지므로 heliu m 의 밀도를 전밀도(t rue dens ity)로 고려할 수 있겠다. 기공제적은 수은기공 측정기 (H g-p oros i me t er) 로 측정하여 일정한 무게 의 시 료를 유리 dil a to m ete r 에 넣 고 가압하여 서 아 때 의 수온양 의 변화로 측정한다. 죽 기공의 크기를 압력의 함수관계로서 계산하 떤 28) r=-—2p6 cosB (1. 17) 여기서 r : 기공의 반경, p : 압력, 6 : 수은의 표면장력, o : 접촉각이다. 보통 a=480dy n /cm 및 8=140° 륜 사용하며 이 결과를 상기식 (1.17) 에 대입하면 r=75, ooo/p (1. 18) 식 (1.18) 이 되며 여기서 r 은 A 단위이며 P 는 a t m 으로 표시한다. 그립 1.1 에서 보듯이 석탄의 기공률은 탄소함량이 증가함에 따라 감소하여, 탄소함량이 87~89% 인 준역청란에서 기공물은. 1~2% 까지 감소하였다가 탄소함량이 더 증가하는 무연탄에서는 다시 증가한다.

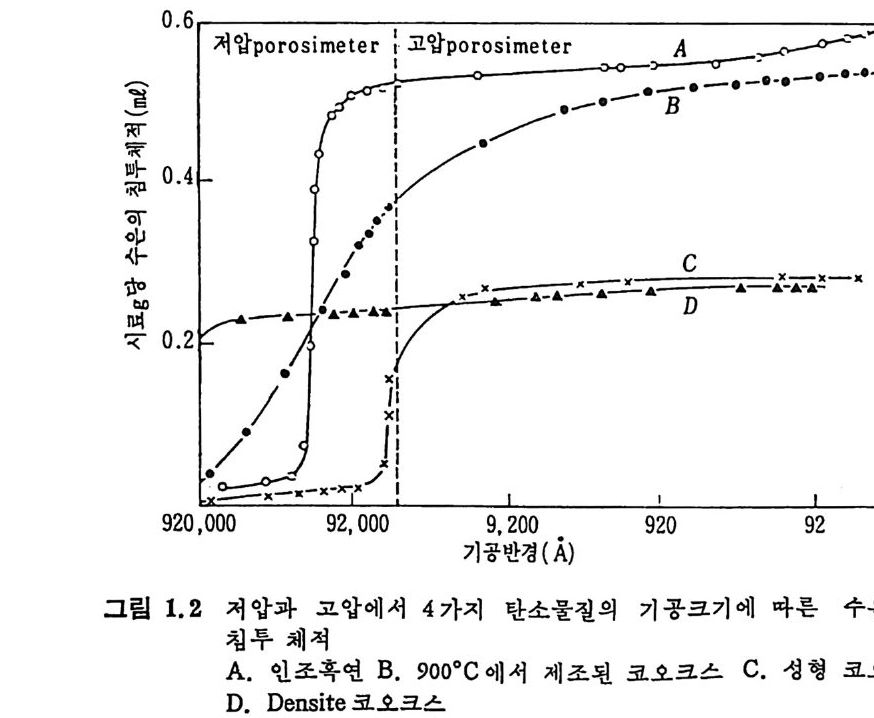

•II\\기 저에 압의 한및 고기 압공에체서 적 (수po 은re기 v공ol u측m정e)

•II\\기 저에 압의 한및 고기 압공에체서 적 (수po 은re기 v공ol u측m정e)

0.6

0.6

0.15

0.15

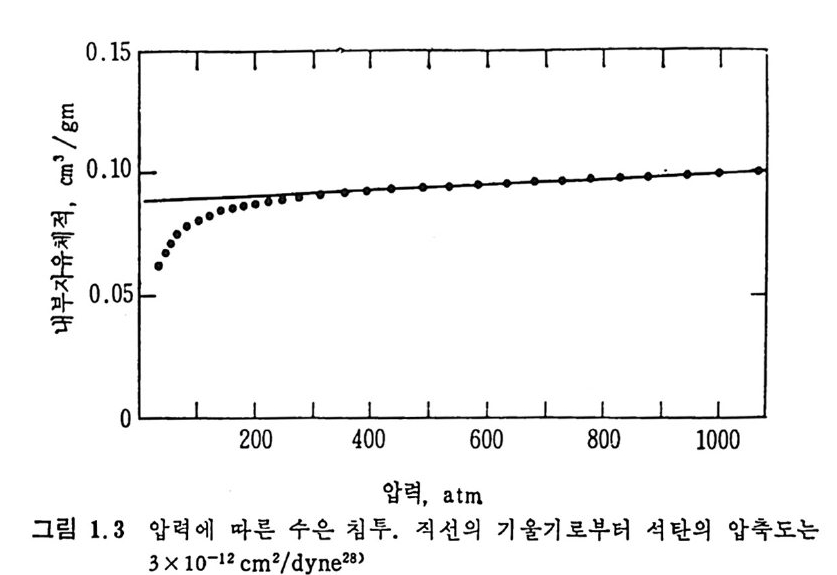

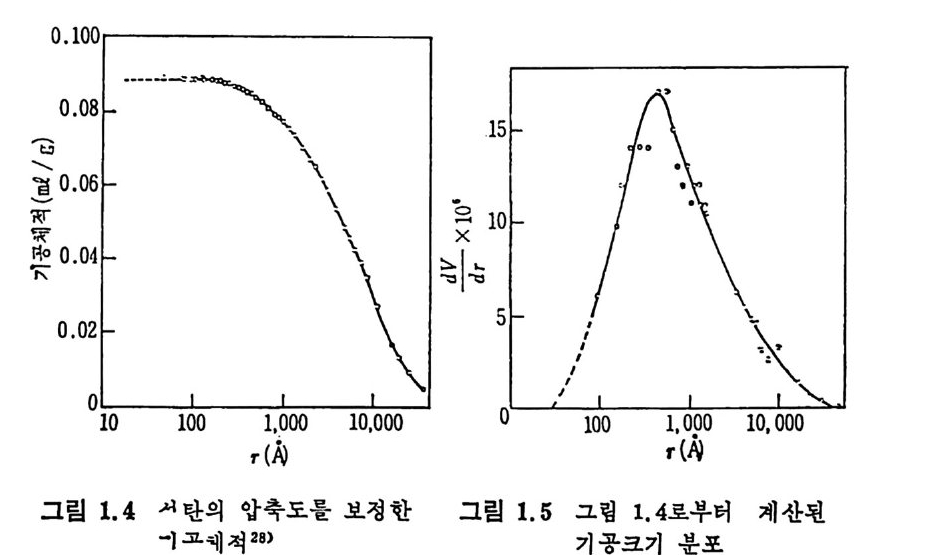

으므로 고압에서의 기공체적 결정치는 기공체적과 압축된 체적의 합 이므로 압축에 의한 기공체적치의 보정이 요구된다. 죽 그림 1.3 에서 보듯이 500atm 이상에서는 기공체적이 직선적으로 증가하며 이 직선 의 기 울기 13 x 10-12cm/dy n e 가 압축률 (com p ress i b ility) 이 된다. 29-30) 이 압축률을 보정한 기공크기의 분포를 그림 1.4 에 보였다. 그림 1. 4 로부터 도출한 기공크기 분포를 그림 1. 5 에 보여주고 있다. 그림

D.10 0 i . \\\

D.10 0 i . \\\

1. 4 에 서 보면 고압에 서 수은기 석 탄기 공에 침 두된 양은 o. 0885cm3/g 이다. 그리고 그림 1.5 의 분포곡선으로부터 기공 내부 표면적, A 를 계산할 수 있다. 죽 모든 기공의 반경이 r1 과 r2 사이에 존재한다면 내부 기공면적은 A=\::( 움鬪 d (1. 19) 기공이 원통형이라면 A p=스rp도 ( 1. 20) 여기서 Ap , vp ,m 는 각각 기공의 표면적, 체적 및 반경이다. 식 (1.20) 으로부터 내부 기공면적은 1. Im2/ g을 계산 할 수 있다. 또한 전체 기공체적은 (H e 과 H g의 침두 체적 차이) o.13 4 ml / g이다. 이 차이 로부터 석 탄은 큰 기 공 (macro p ore) 과 미 세 기 공 (m i cro p ore) 의 분포를 가침을 알 수 있으며 그 범위는 큰 기공인 경우 40A 이 하인 기공이 5~8A 의 통로를 가지고 있으며 미세기공은 전체 기공 의 50~80% 를 차지한다고 할 수 있 다. 최 근에 카나다 석 탄에 대 한 큰 기공 및 미세 기공체적의 분포를 표 1. 4 에 보여주고 있다 . 3 0)

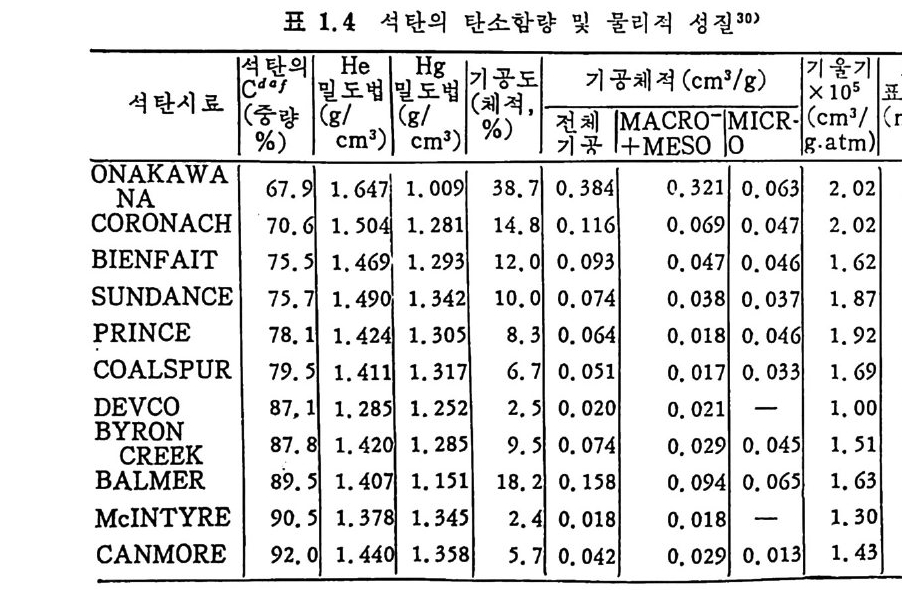

표 1.4 석탄의 탄소함량 및 물리칙 성질 30)

표 1.4 석탄의 탄소함량 및 물리칙 성질 30)

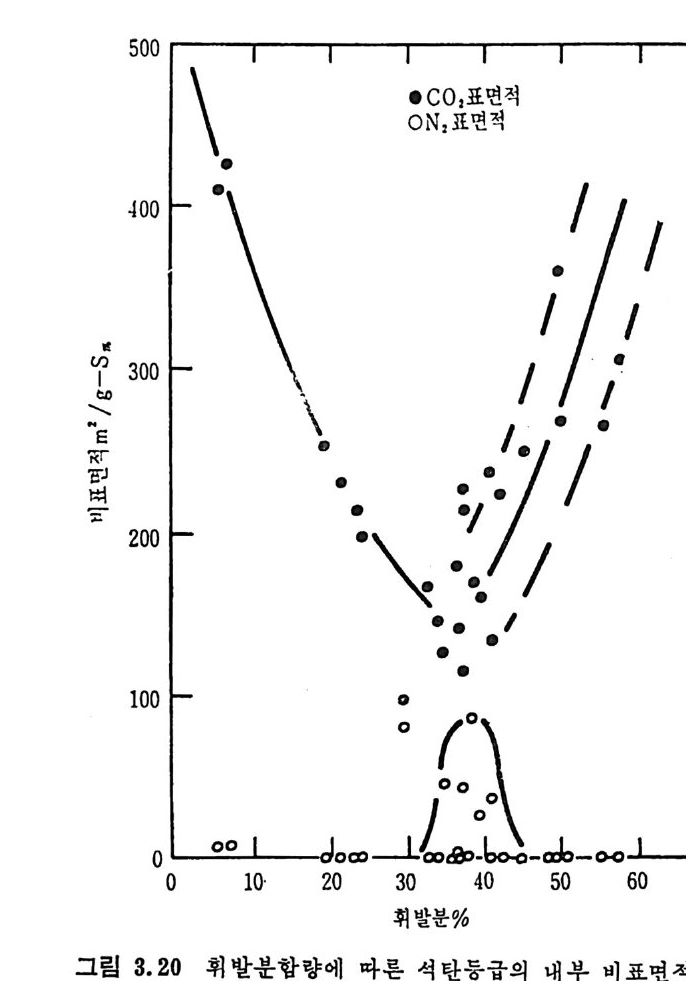

1.5 .2 석탄의 내부 표면적 석탄의 내부 표면적은 기체나 증기를 석탄에 흡착시킨 견과로부터 구하거나 석탄을 액체와 접촉시켰을 때의 영효과로부터 계산할 수 있 다. a) 습영 (heat of wett ing ) 내부 떤적을 측정하는 제일 오래된 방법으로 석탄과 용액간에 화 학적 상호작용이 없으며, 예를 들어서 me t hanol 을 석탄에 침두시키면 석탄의 3~10% 의 체적이 팽창된다. 이때에 에너지가 필요하며 또한 석탄과 액체 상호간의 작용에 의하여 에너지가 발생한다 . 이 습열은 젖은 면적에 비례하여 IOm2 당 약 1cal 를 방출한다 .3 1. 32) 이 상호작용 에너지는 주로 van der Waals 힘과 쌍극자 힘에 의한 것으로 알려쳐 있다. 또한 이 힘은 거리에 따라 급속히 감소하며 이 것은 흡착된 분자의 첫번째 충의 상호작용에 한정됨을 뜻한다. 이것 을 근거로 습열은 전체 표면적을 나타낸다고 할 수 있다. b) 둥온 훈 착법 (iso th ermal adsorpt ion ) 기체나 중기가 각각의 상대압력 (P/ P 0) 때의 흡착된 양울 기체나 증 기가 한충 표면만 홈 착되었다고 가정하여 그때의 흡착된 분자의 표면 적으로부터 석탄 내부의 내부 표면적을 구한다. 일반적으로 찰 알려 전 방법 은 Brunauer-Emmett -T eller 방법 33) 으로서 -v cPp-: = -P f =v:I c국 -Cv— . :zI r -Pp: 400 여기서 P 와 Po 는 액체 질소(의1. 21비) !끝 300 • ••' 점 온도에서 평형압력과 포화압력 ~띤 200• ,, (satu r ati on p ress) 이고 V 는 압력 벼 100 P 에서 흡착된 체적이며, vm 은 。 가스가 단일충 (monola y er) 에 홈착 70 75 80 85 90 단소 %daf 되었을 때의 체적이며 c 는 상수이 다. 그양립으 로1부. 6터 C계O2 산 가된 2표5°면C적 에 과서 석흡 착탄된등 식 (1. 21) 을 사용하여 서 P!Po 와 급과의 관계미) P/V(P 。 -P) 를 도시하면 P/Po 가 0. 05~o. 35 영 역에서 칙선을 얻는다. 이 직선의 기울기 및 절편으로부터 Vm( 단충표면체적)을 계산할 수 있

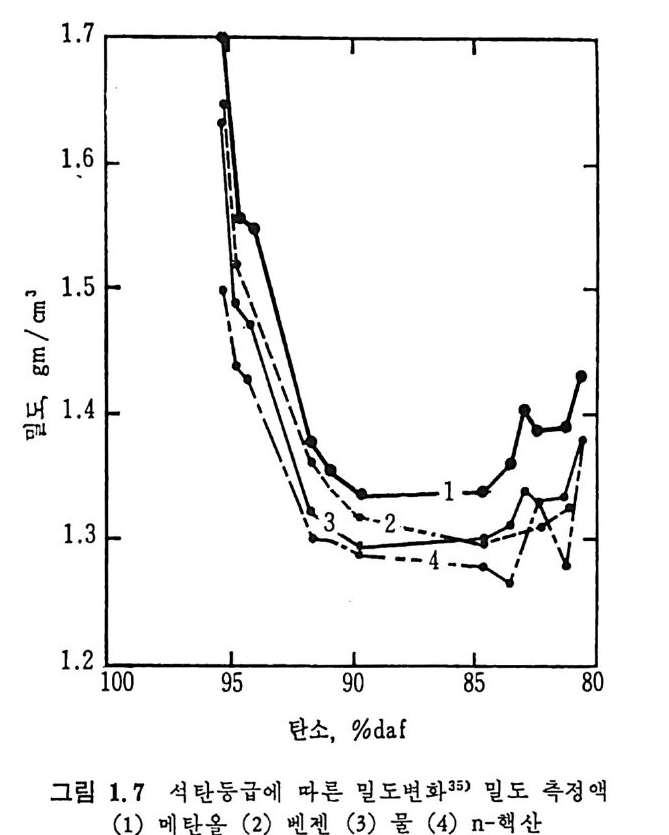

으며 시료의 V 는 N2 분자의 Vm=16.2A2 으로 가정하여 구한다. 그 러나 흡착기체 (N2, CO2) 의 온도의 의존성이 크기 때문에 절대치로서 보다 상대치의 의미를 가진다• 일반적으로 석탄의 내부 표면적은 갇 탄의 경 우 100~2oom2/g 이 며 준역 청 란은 50~100m2/g 이 고 역 청 탄은 10om2/g 이상으로 증가하기 시작하면서 무연탄은 10om2/g 이상이 된다(그립 1. 6). 34) c) 밀도 (densit y) 석탄의 밀도는 구조상의 복잡한 기공과 또한 이의 둥급에 따라 밀 도가 변화하므로 축정하는 방법 에 따라 밀도가 다르다. 벌크밀도 (bulk dens ity)는 평균 입자크기, 크기분포 및 석탄의 충 전밀도로부터 결정하며 석탄의 수송 및 저장 둥에 사용된다. 겉보기밀도 (a pp aren t dens ity)는 보동 액체가 여과되는 양으로 결 정되므로 액체가 얼마나 완전히 기공체적을 침투하는가에 달려 있 다. 철대밀도 (absolu t e dens ity)는 석탄의 여러 변성단계의 순수밀도를 나타낸다. 실제적으로 가장 유용한 밀도는 겉보기밀도로서 비중용기(py cno me t er) 에 서 물, 벤젠 또는 n-hexane 을 사용하여 결정 한다. 완전히 건조된 석탄시료 (1~2 g)를 3mm 보다 작은 입자경을 가전 것을 상기한 액체를 사용하여 충분히 평형을 이룰 수 있는 24 시간 정 도의 시간이 지난 후 일정한 무게를 유지한 후에 결정한다. 그 후 금 속성분치를 보정하여서 아래와 같이 순수 석탄의 밀도를 결정한다. D 보정= D10 회0분D 회D분 실 -험 D(1 실0험0 一(%% 회회분분)) (1. 22) 여기서 D 실험은 석탄시료의 밀도 측정치이고, D 호 1 분은 석탄시료에서 부터 얻은 회분의 밀도이다. D 회분의 값을 얻을 수 없을 때는 보통 2.7~3.o g /cm3 값을 가정하여 사용한다. 그 대표적인 석탄밀도 측정 치를 그림 1.7 에 보여주고 있다 .35) 그립 에서 보듯이 me t hanol 로 축정한 밀도가 다른 것보다 높은 값 올 보인다. 이것은 석탄의 작은 기공에 me t hanol 이 압축되어져 있기 때문이다.

1.7

1.7

철대 밀도 (absolu t e densit y) 의 결 정 은 기 체 나 증기 흡수법 35-36) 과 유 사한 방법 으로 결정 하며 , 순수 heli um 을 팽 창계 (d il a t ome t er) 유체 로 사용한다. 그 이유는 실제 원자의 직경 (1.78A) 이 제일 작고 석탄에 흡수되지 않기 때문이다. 측정방법은 1mm 보다 작은 석탄시료를 90 ~120°c 에서 기체를 전공 (>10-4 t orr) 하에서 제거한 후 he li um 을 홉 수시켜서 결정하고 금속성분 함량을 보정한다. 그러나 탄소함량이 90% 이상인 석탄의 경우는 물로써 결정한 절대밀도와 별차이가 없 다. 그러므로 매우 정확한 절대밀도치가 필요한 경우에만 he li um 으 로 밀도를 결정할 필요가 있다고 하겠다. 또한 He 이나 H20 로서 결정하는 대략적인 밀도치를 석탄의 수소함 량으로부터 추정 하는 상관식 이 알려 져 있 다. 37-38)

D= (0. 54+0.1 043 %H) (I . 23) 이 식은 석단의 탄소함량이 80% 이상인 것과 산화된 석탄 은 탄소 함량이 73~85% 경우에 한하여 추정할 수 있다. 이때의 밀도는 항상 수분이 포화된 시료를 사용하여 결정하며 금 속성분과 수분함량을 보정하지 않는다. 석탄 덩어리 (bank densit y) 밀도는 석탄 광맥의 밀도로써 일정 지역 의 석탄 매장량을 예측할 때 사용한다. 벌크밀도는 보칭하지 않은 석탄조각의 겉보기밀도를 말하며, 석탄 시료의 크기 분포와 충전 밀도(p ack i ng densit y), 금속성분 그리고 수분함량에 달려 있다. 그러므로 보통 알고 있는 용적의 석탄 무게 를 측정 하여 결정 하며 g/c m3 보다 Kg /N m3 으로 표시 한다. d) 석 탄의 바 열 (sp e c ific heat) , 열 전도도 (the rmal conducti vi t y) 석탄을 가열시, 전열은 석탄의 비연과 열전도도에 달려 있다. 비열 은 석탄의 수분함량에 따라 직선적으로 변하므로, 건조한 석탄의 비 결 은 비열과 수분함량을 도시하여서 수분함량이 없는 (H20=0) 접까지 외삽하여서 결정한다. 석탄의 비열은 탄소함량이 70% 에서 90% 로 증 가할 때 o.30 에서 o.25cal/ g으로 일정하게 감소하다가 95% 에서 급 격 히 감소하여 o. 20 cal/ g 으로 번화한다 (흑연 의 비 열 은 o. 165 ca l/g이 다). 비열 (C,) 은 석탄의 휘발분 함량으로부터 계산할 수 있는 상관식 39) 이 발표되었고 모든 석탄에 적용된다고 주장하였다. Cp = O. 242(1 +o. oos VM) (I. 24) 석 탄의 열전도도는 3. 3 X 10-4~8. 6 X 10-4 cal/sec cm°C 범 위 40,41) 에 서 변화한다. 또높은기공물을가전석탄의 열전도도는 내부 기공면적 울 채우는 기체의 특성에 달려 있다. 죽 -10+12mesh 크기의 44% 의 기공을 가전 석탄을 공기로 채웠을 때는 3.27X10-4 cal/sec cm°C 의 값을 나타내나 수소를사용하였을때는 7 . 03X10-4ca l/ seccm°C 의 값 울 나타낸다 .42) 또한 열전도도는 석탄의 수분함량에 영향을 받는다고 알려져 있다.

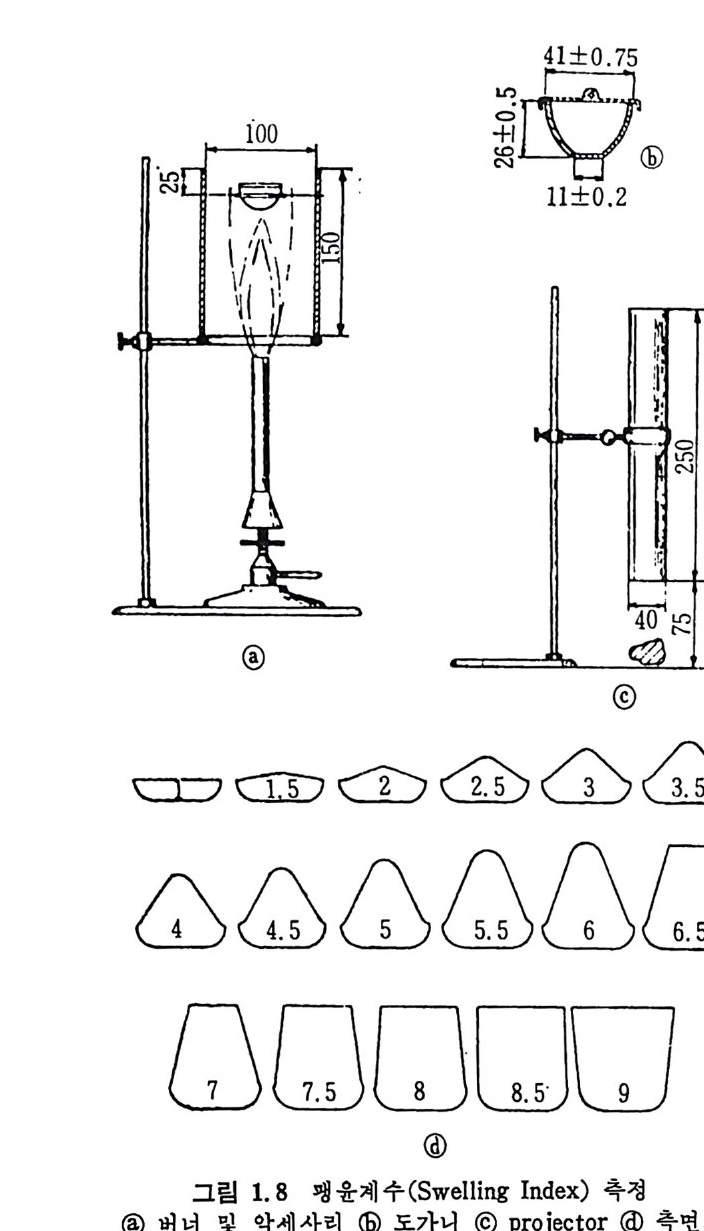

1.6 석탄 가열시의 특성 석탄 가열시 석탄의 품위와 동급, 형태에 상관없이 수분과 가스 (CO, CO2, H2, CH4, CxHy , H20, H2S) 및 타르기 체 를 배 출함과 동시 에 char 와 코크스몰 남긴다. 생성된 기체 및 부산물의 조성 및 상대양은 가열 최종온도, 압력 및 석탄의 양에 상관된다. 가열시의 특성에 따 타 크게 코킹 (cokin g ) 및 non-cokin g 석 탄으로 미 국에 서 분류하고 영 국에 서 는 cakin g 및 non-c a kin g 으로 구분한다. 코킹 (cokin g ) 아란 석 탄을 빨리 가열할 때 나타나는 석탄의 독성이며 cak i n g은 천천히 가 열할 때 나타나는 석탄 독성을 의미한다. 점결성 (a gg lomera ti n g)은 휘발분 함량 시험시 석탄을 천천히 가열할 때의 특성을 나타낸다. 그러므로 넓은 의미에서 석탄을 접결성과 비 접 결성 (non ag glo merati ng ) 석 탄으로 대 별한다. 상기 의 성 질과 분류는 보통 실험적으로 결정한다. a) 자유팽 윤 (free . swell ing ) 석탄의 자유팽윤 측정은 시료 l g(― 60mesh) 을 밀퍼]된 s ili ca 도가니 에 넣고 820 土 2°c 에서 2.5 분간 가열하여서 결정한다. 만일 석탄이 이 조건에서 녹지 않으면 응집없이 증류되며 그잔재는 외양이 변화없 이 분말형 태 로 남는다. 이 때 석 탄이 녹지 않으면 non-cokin g 이 라고 부 른다. 만일 석탄이 녹으면 석탄 덩어리는도가니 내에서 괭윤되어지고 다시 다기공의 coke 로 굳어져서 초기 체적보다 증가한다. 즉 팽윤된 체적대 초기 체적의 비를 자유괭윤계수 (Free Swell ing Index) 라고 한 다. 그러나 보통 표준 도가니 형태를 기준으로 하여서 기준 괭윤단면 도의 바닥면과 비교하여서 결정한다(그립 1.8). 도가니에 붙지 않는 분말란을 0 으로 하고 계 수가 2 또는 3 인 경 우를 약한 cakin g 탄으로 부른다. 이 방법은 약 • 중 정도의 cok i n g탄을 분류하기는 쉬우나 강한 CO· k i n g탄에는 부적합하며 석탄의 물리적 성질을 나타내지는 못한다. b) 석탄의 팽창 한 조각이나 작은 구로 만든 석탄시료를 1000°c 까지 가열하여 체 적이 변화한 것을 석탄의 팽창 (d i la ti on) 이라 한다. 이 실험은 고압이

s·o+ 豆

s·o+ 豆

나 대기압에서 측정할 수 있다. 일반져으로 팽창은 시료를 원통관에 넣고 시료의 한 방향으로의 길이 변화를 축정한다. 가열 중 첫단계 에서는 접결 및 팽윤이 일어나면서 다시 고화되고 고온에서 더 구조변

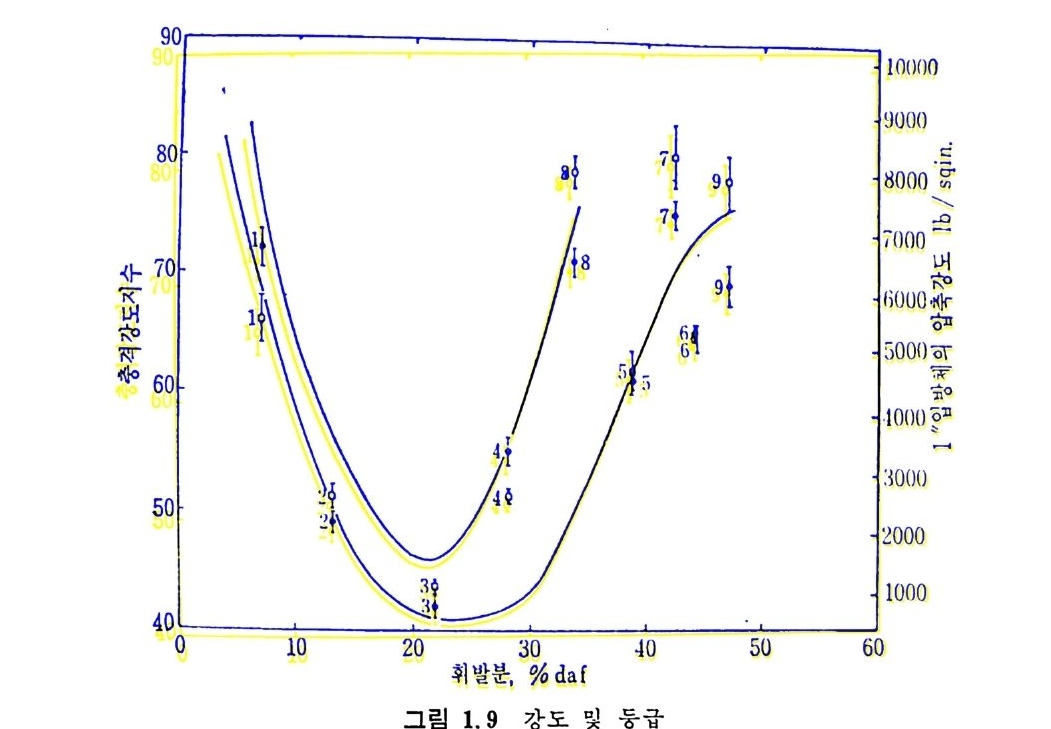

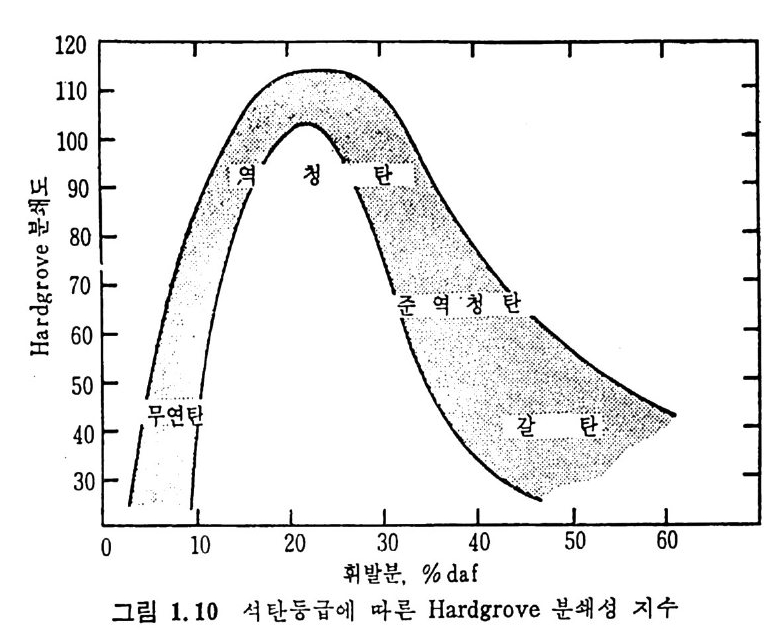

화가 일어나서 반 코크스 를 형성한다. 이 시험으로부터 얻은 결과는 재고화접의 상·하한에서의 석탄의 성질을규정한다. c) 석 탄의 가소성 (pla sti cit y) 석탄이 가열되어 녹으면 뉴토니안 유체가 되지 않는다. 석탄의 유 동성은 순간적 현상으로 가열률, 가열의 최종 온도 및 주어전 온도에 서의 가열시간 둥의 함수이다. 가소성을 측정하기 위하여 두 가지 형 태의 가소측정기 (p las t ome t er) 가 있다. 죽 일정 토오크 가소측정기와 변속 토오크 측정기가 있다 .43) 다론 방법으로는 금속 바늘을 이용하 여 가열되어 부드러워진 석탄을 일정 부하로 침입시켜 침입도를 측칭 하며 이 룬 침 입 도 실 험 기 (pe netr o mete r ) 라 한다 . I.7 석 탄의 기계적 성질 석 탄의 기 계 적 성 질은 석 탄 활용, 즉 석 탄 채 란 • 분쇄 • 수송 및 반 웅기 주입 둥에 영향을 미치는 주요 인자이다. a) 석 탄의 취 약도(fri ab ility) 보봉 사용하는 석탄의 강도시험은 ASTM(D3402~72) 의 전마기시 험과 낙하분쇄시험 (ASTM D3038~72) 이 있다. 전마기시험은 거의 같은 크기의 석탄시료를 주어전 회전율로 일정 시간 회전시킨 후 체로 쳐서 평군 입자경을 결정한다. 만일 전마시킨 석탄의 입자경이 초기 시료 입자경의 75% 이면 이 석탄의 취약성은 25% 라고 한다. 상기 방 법 의 결과는 명 목치 수 안정 도 (nomi na l siz e s t ab i l ity)와 취 약도(f r i· ab i l ity)로 나타낸다. 즉 명목치수 안정도 (S) 는 S=100A/B 로 취약도 (f)는 /=100 一 S 로 표시되며 여기서 A 와 B 는 시험 전후의 체로 쳐 서 결정한 평군 입자경이다. 석탄의 충격강도 44) 는 3X9.5mm 크기의 석탄시료 100 g을 1.8kg 무게를 30.5cm 높이에서 20 번 낙하시킨 후 3mm 보다 큰 석탄입자가 초기 입자 크기에서 몇% 남아 있는가로 결정한다. 이 시험결과를 석탄등급의 무수분 및 회분상태의 휘발분 함량의 함수로 그림 1.9 에 도시하였다 .45) b) 분쇄 성 (gr in d abil ity) 분쇄 성 의 일반적 측정 은 볼 밀 (ball m ill)시 험 과 hardg r ove(ASTM

90

90

D 409~72) 시 험 이 있 다. 그러 나 후자의 방법 이 전자보다 측정 이 신속 하므로 이 방법이 일반적으로 사용되며 석탄시료 50g ( -I6+30mesh) 울 8 개의 구로 표준 분쇄기에서 60 번 회전시킨 후, -200mesh 크기분 울의 무게 (W) 를 결정하며 분쇄도(I)는 1=13+6.93W 로 정의한다. 분쇄도와 석탄등급과의 관계를 그림 1. 10 에 도시하였다. 이 방법은 석탄의 수분함량, 온도 및 시료의 준비방법 둥의 영향을 받는다. 일 반적으로 갈탄 및 무연탄이 역청탄보다 분쇄에 강하며, 그림 I.9 와 1.10 에서 보듯이 준휘발성 역청란이 가장 낮은 충격강도를 보이므로 쉽게 분쇄할 수 있다. c) 란성 및 강도 (elasti city and str e ng th) 석탄의 구조적 특성의 근본 변수들은 응력과 변형관계, 탄성계수 및 내부 마찰계수 등이다. 그러나 석탄은 일반적으로 응집력이 작고 군일하지 않으므로, 석탄의 구조상 많은 다른 성질과마찬가지로 기계 져 특성치는 절대치로서의 의미보다 상대치의 의미를 갖는다. 흡수팽윤방법 (sorp tion swellin g t echn iq ue) 에 의한 Young 's 탄성

120

120

계수 (E) 결정은 석탄에 매탈알콜을 홍수 괭윤시켜서 내부 떤적이 팽윤 정도에 달려 있다고 가정하여서 다음 식으로부터 탄성계수를 계산하 였다 .46) E= 100 DS/l (1. 25) 여기서 D,S 및 A 는 석탄의 밀도, 측정한 내부 면적 및 팽윤계수 상 수이냐 일반적으로 이제까지 발표되어진 실험결과로는 탄성계수와 석탄등급과의 뚜렷한 함수관계가 없다 . 석탄의 압축강도 시험 47) 의 결과는 그립 1.10 에서 보듯이 무회분-휘 발분 함량이 20~25% 에서 최소치를 보인다. 일반적으로 압축시험법 이 재현성이 좋으므로 널리 사용되고 있다. 더 자세한 내용을 위해 아래에 참고문헌을 소개하였다. van Krevelen, D. W. , Coal. Top ol og y-C hemi st r y - P hys i c s -Cons- titut i on , Elsevie r , Amste r dam, 1961 . Probste i n , R. F. and Hick s, R. E. , Sy nt h e ti c Fuels, McGraw- Hil l, N. Y. , 1982. Francis , W. , Coal: Its for mati on and comp os it ion , 2nd Ed. ,

Edward Arnolds Lt d. , London, 1961. Skin e r, D. J. , Fluid i z e d Combtt st i on of Coal, Mi lls and Boon, London, 1971. Gib s on, J. and Greg o ry, D. H. , Carboniz a ti on of Coal, Mi lls and Boon, London, 1971. Lowry, H. H. , Eds. , Chemi st r y of Coal Ut iliz a ti on (Vol. I & II , 1945, Sup ple mentr a ry Vol. , 1963) , Joh n W ile y , N. Y. Pit !, G. J. and Mi llwa rd, G. R. , Coal and Modern Coal Pro- cessin g , Academi c Press, N. Y. , 1979. Berkowi tz, N. , An Intr o dtt ct i on to Coal Teclmolog y, Acade- mi c Press, N. Y. , 1979. Wen. C. Y. and Lee, E. S. , Eds. , Coal Co11versio 1 1 Tee/mo-log y, Addis o n Wesley Pub. , Inc. , Readin g , Mass. , 1979. Ell iot, M. A. , Eds. , Chemi st r y of Coal Ut iliz a ti on , Sup pl. Vol. II , W iley , N. Y. , 1981. 참고문현 1) Franci s, W. , Coal Its FormaUon and Comp o sit ion, Edward Ar· nolds Ltd . , London, 1961. 2) Sto p e s , M. C. , Proc. R. Soc. , London, 90B, 1470 (1919) . 3) Inte r nati on al Handbook of Coal Petr o log y, 2nd Ed. , Paris (1971). 4) Aberneth y, R. F. , Walte r s, J. G. , Anal. Chem. Ann. Rev. , -11, 30BR (1969): 5) Hatt m an, E. A. , and Or tug l i o , C. , Anal. Chem. Ann. Rev. , 43, 345R (1971). 6) Spa c kman, W. , Characte r is t i cs of Americ a n Coals in Relati on to the ir Conversio n int o Clean Energy Fuels, Penn. Sta t e Univ . Inte r im Rep or t (1976) . 7) Van Krevelen, D. W. , and Chermi n, H. A. G. , Fuel, 33, 338 (1954). 8) Meth o ds of Analyz i n g and Testi ng Coal and Coke•, U. S. Bur. Mi ne s Bull. , 638, 1967. 9) Ode, W. H. , Coal Analys i s and Mi ne ral Matt er , Chapt er 5, Chemi - s t자 of Coal Utiliza ti on , Sup ple Vol. , H. H. Lowr y Ed. , Joh n Wi ley & Sons, N. Y. , 1963.

10) Abernath y , R. F. , Ergu n , S. , Frie d e l, R. A. , McCarth y , J. T. and Wender, I. , in Encyc l op ed ia of Industr i a l Analys i s , F. F. Snell and L. S. Et tre Eds. , Vol. 10, 209, Wi ley - ln te r sci en ce, N. Y. , 1970. 11) Jac k son, P. J. , Fuel, 35, 212 (1956) . 12) Beet, A. E. , and Belcher, R. , F11el, 19, 42 (19 40) . 13) Fie l din g , A. C. , and Se lv ig , W. A. , U. S. Bureau Mi n es Bull 492, 16 (19 51) . 14) Schutz e , M. Z. , Anal. Chem. , 118, 245 (19 39) . 15) Unte r zaucher, J. , Ber. Dt sc h. Chem. Ges. , 73B, 391 (19 40). 16) Abernath y , R. F. , and Gi bs on, F. H. , U. S. Bureau Mi ne s Rep . Invest No. 6753 (19 66) . 17) Bate , L. C. , Nucleonic s , 21, 72 (19 63). 18) Anders, D. V. , and Brid e n, D. W. , Anal. Chem. 36, 287, (19 64). 19) S:! lv ig , W. A. and Gi bs on, F. N. , Chemi st r y of Coal Ut iUz ati on , Cha p ter 4, Vol. 1, H. H. Lowry Ed. , Joh n W ile y & Sons, N. Y. , 1947. 20) Mott , R. A. and Sp o oner, C. E. , Fuel, 19, 226, 242 (19 40). 21) Erg u n, S. , Chap ter 1 of Coal Conversio n Teclz110/og y, C. Y. Wen and E. S. Lee Ed. , Addis o n -W esley Pub. Co. , Readin g Mass. 19i 9 . 22) Gouta l , M. , J. Soc. Clzem. Ind. , 21, 1267 (1902) . 23) Schuy e r, J, and Van Krevelen, D. W. , Fuel, 33, 348 (1954) 24) Thie s sen , G. , Chemi st r y of Coal Uti ltz ati on , Vol. I, H. H. Lowry Ed. , Joh n Wi ley & Sons, N. Y. , 194 7. 25) Ode, W. H. , Chemi st r y of Coal Ut iliz a ti o n, Sup ple Vol. , H. H. Lowry Ed. , Joh n W iley & Sons, N. Y. 1963. 26) Kin g , J. G . , Ma ri e s , M. B. , and Crossley, H. E. , J. Soc. Chem. Ind. , 55, 277 (1936) . 27) Brown, R. L. , Caldwell, R. L. and Fereday , F. , Fuel, 31, 261 (1952) . 28) Zwi et e r in g, P. and van Krevelen, Fuel, 33, 331 (1954). 29) Cameron, A. and Sta c y, W. 0. , Chemy Ind. , 222 (1960). 30) Ng , S. H. Fung D. P. C. and Kim , S. D. Fuel, 63, 1564 (1984). 31) Magg s , F. A. P. , J. Inst. Fuel, 17, 49 (19 44). 32) Grif fith, M. and Hir s t, W. , Proc. Con!. Ul tra fi ne St r1 1ct. Coals, Cokes, BCURA, London, 80 (19 4 4 ). 33) Brunauer, S. , Emmett , P. H. , and Teller, E. , J. Amer. Chem. Soc., 60, 309 (1938) . 34) G(1a9n7, 2)H. . , Nandi, S. P. and Walker Jr. , P. L. , Fuel, 51, 272

35) Franklin , R. E. , Fuel, 21, 46 (1948). 36) Bond, R. L. , and Sp en cer, D. H. T. , Soc. Chem. Ind. Proc. Con!• Ind. Carbon GraP /iite, London, 231, (19 75). 37) Wandless, A. M. and Macrae, J. C. , Fuel, 13, 4 (1934). 38) Whit tak er, J. W. , Fuel, 29, 33 (1950). 39) Fritz , W. and Moser, H. , Feuer1mg s te c lmi k, 28, 97 (1940). 40) Fritz . W. and Die m ke, H. , Chem. Abstr . , 35, 4939 (1941). 41) Sin n att , F. S. and McPherson, H. , Fuel, 3, 12 (1924) . 42) Schumann, T. E. W. and Voss, V. , Fuel, 13, 249 (1934). 43) Audib e rt, E. , Rev. Ind. Mi n er, 6, 115 (1926). 44) Yancey, H. F. and Greer, M. R. , Chemi st r y of Coal Ut ilizat i on , Vol. 1, Chap ter 5, H. H. Lowry Ed. , Joh n W ile y & Sons, N. Y. 1947. 45) Pomeroy , C. D. and Foote , p. , Collie ry Eng . , 37, 146 (1960). 46) Beng h am, D. H. and Mag gs, F. A. P. , Proc. Conf . 011 U! tra fi ne Str u ctu r e of Coals and Cokes, BCURA, London, 118 (1944). 47) Brown, R. L. and Hio r ns, F. J. , Chemi st r y of Coal Ut iliza ti on , Sup pl. Vol. Chap ter 3, H. H. Lowry Ed. , Joh n Wi ley & Sons, N.Y. 1963.

제 2 장 석탄에너지 변환 석탄으로부터 에너지 변환방법은 석탄의 열분해(py rol y s i s), 석탄의 가스화(g as ifi ca ti on) , 가스화로부터 의 가스합성 및 석 탄의 액 화 등으 로 대별할 수 있겠다. 전세계적인 70 년대의 에너지 위기 아태 석탄 생 산 및 이의 활용기숟에 대한 연구가 활발히 진행중에 있다. 그러 나 석탄의 반웅속도 및 화학적 변환 때의 물리화학적 특성이 석탄에 따라 일정하지 않음으로 인하여 석탄연소, 가스화 및 액화 반응기 설 계에 많은 문제가 아직도 남아 있다 . 그러나, 보다 효율적인 석탄활용 울 위하여서는 보다 많은 석탄의 열분해, 연소, 가스화 및 액화 반응 에 대한 정보가 요구되어지고 있다. 2.1 석탄의 열분해 석탄의 열분해란 공기가 없는 상태에서 가열하여 석탄 내의 유기물 질을 분해하는 것이다. 그러나 일반적으로 무기화합물이 분해되어지 는 것도 의미한다. 석탄을 산소가 없는 상태에서 가열하떤 수소성분이 많은 휘발분이 증류되 어 나오고 고체 물질 (char) 이 남는다. 같은 의 미 로서 탈휘 발화 (devolati liza ti on ) 란 말도 사용하며 또한 char 가 찬유물로 남으므로 탄화 (carbon i za ti on) 란 표현도 사용하나 탄화는 고체 char 를 얻기 위한 것이며 합성연료를 얻기 위한 것은 액체나 기체 탄화수소를 얻 는 것이다. 열분해(py rol y s i s) 를 동해서 석탄으로부터 액체연료를 얻

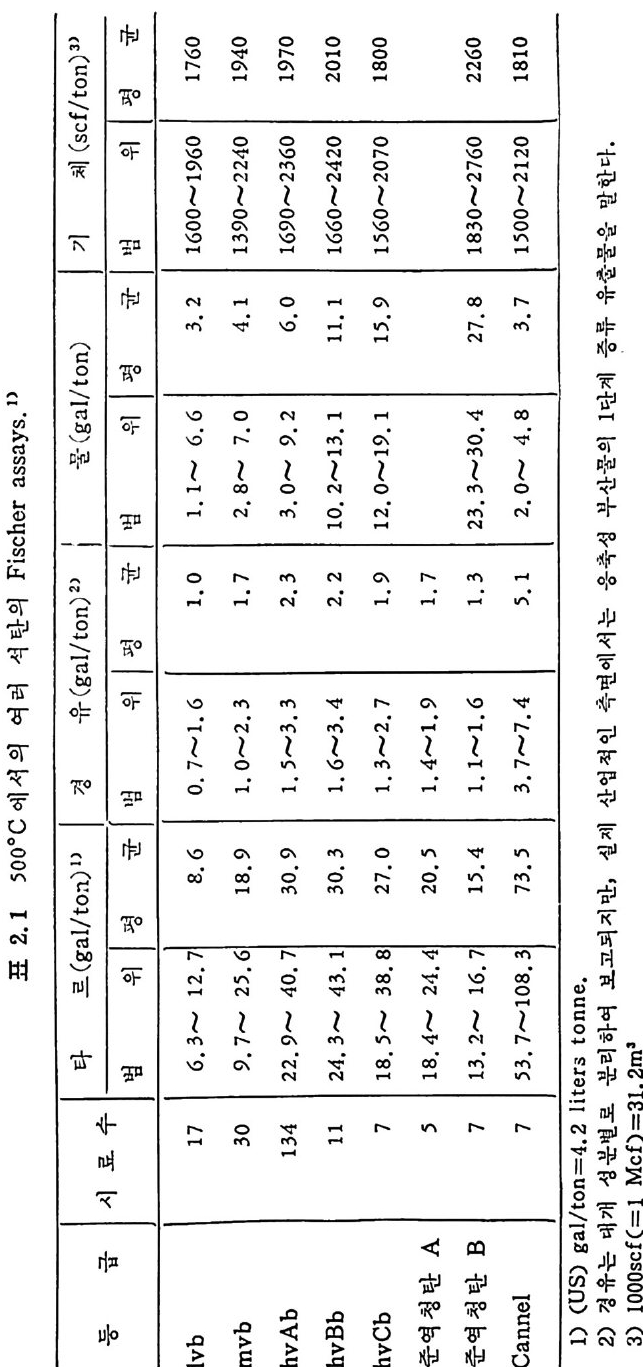

는 원리라고 하겠다. 죽 열분해는 석탄 가스화나 액화공정의 일차 단계이다. 석탄의 열분해반응은 18 세기 말부터 연구되어져 왔으나, 석탄의 복잡한 구조적 성질과 물리 • 화학적 현상으로 인하여 동일된 이론이 정립되지 못한 상황이다. 그러므로 대부분의 결과는 실험적 결과로서, 합성연료 공정설계시 도움이 될 기초자료를 제공하는 데 본 기술의 목적이 있다고 하겠다. 석탄을 가열하면 일차로 석탄과 결합하지 않은 수분은 105°C 이하 에서 내부분 증발되며, 300°C 정도에서 완전히 제거된다. 그 후 온도 를 더 상승시키면 cakin g 석탄은 준안정성 가소중간체로 되어져서 재중합되어 휘발성물질 및 반코크스 (sem ic oke) 를 형성한다. 이 과 정에서 석탄입자는 팽윤되어지고 그 정도는 팽윤계수와 가열조건에 달려 있다. 영국 표준 팽윤계수 (BSSI) 와 수소 및 탄소함량과의 관계 식은 다음과 같다.1) BSSI= (H 니。) x[ ( C-94)+11(H-4.o)] (2. 1) 연분해로부터의 기체 및 액체 산물을 측정하는 방법은 a) 독일에서 개발된 Fi sher 분석법과 후에 미국 및 유럽에서 개량한 방법과 b) 영 국에 서 개발한 석 탄을 분류하는 Gray- Ki ng 분석 법 이 있 다. 두 방법아 모두 500~600°C 에서 수행되나 이 온도에서 얻은 결과 는 일반적으로 가스체적이 적게 예측되고, 타르(t ar) 와 경유(lig h t oil ) 의 수율은 최대치를 보이나 정확한 실험을 행하면 물질수지는 100 土 o.3% 를 얻을수 있다. 또한 Gra y -K ing분석법은 900°C 에서도수행할 수 있으며 고체 잔류물의 성질에 관한 정보를 제공한다. 석탄의 종류 및 등급에 따른 가스, 수분, 타르 및 경유 둥의 대표적인 분석결과를 표 2.1 에 보여주고 있다. 석탄의 등급이 증가함에 따라 산소함량이 감소하며 이에 따라 타르(t ar) 와 경유의 생성이 증가하나 탄소함량이 87% 이상이 되면 다시 감소한다. 그러므로 수소함량이 4% 미만인 무연탄의 경우 타르의 생성이 매우 적다. 그 반면 수소함량이 높은 석탄의 타르의 생성은 2~4 배만큼 높다• 그러므로 이러한 관접에서 석탄의 원소조성과 타르와 경유 및 수분 생성을 산소 및 수소함량으로부터 예측할 수 있는 실험식들을 제시하

iyas aFh.srses c05 °C0. 12 탄러 의석 의여서 에 D 표 | 기수 료 1I시/ft(cn o)gs(/l ao)nt타 체/ 1 an)ot겨ln르>og)(a유 물g/tl( '3>2 I o | 구군법 우 평1범 니 l평우 법니 |위평 평[l우 군법 ~010619076 I.66 6.6 1 .. I~1 .0302 7 3 18 261 ..o~ 716 7..~vbl 1940 342 82200 ~~170 ,3, 9 1,.2 ~ 01,4,. 7 29 ~3015 6 7. 189. mb v 1709106 32~6006 ,9, 400 3, 2 .3.~~9 72.3. 9 9032.24133~.51 h bAv 2020~201411,0166 1 1.330~. 10. 1 21 1.3 4~26 2 . 31 ,334 ~ B bvh, 1.42 100850 1720~0691~012 .51 7 12,~93. .1. .027 9 .1C.88 3~.518 7 hbv ,71 ,91~,41 5.20 5 .4 4 2~.481A 역 란청준 2622706~0831 60 304.~53,23 3 7... 281 1 4~, 11. 1 76. 1~ 2 .31 7 B란 역준청50 12 1821100~0 ~.02 84. 5373 .81 07 1 7.3..3. 5a ~l en4nC 7~.. 735 7 .enno ;;trl 2.4=noag )Se(Uit/tl) 1 .다한 )2의을공·설산부성유축 응류 는서층 에계 면측단문1말 재실 만지되보고 여하리분 로벌분성 개 인적,업 산대 는유겅 '2m3)= Ml(=csOlOO )3.1fcf

iyas aFh.srses c05 °C0. 12 탄러 의석 의여서 에 D 표 | 기수 료 1I시/ft(cn o)gs(/l ao)nt타 체/ 1 an)ot겨ln르>og)(a유 물g/tl( '3>2 I o | 구군법 우 평1범 니 l평우 법니 |위평 평[l우 군법 ~010619076 I.66 6.6 1 .. I~1 .0302 7 3 18 261 ..o~ 716 7..~vbl 1940 342 82200 ~~170 ,3, 9 1,.2 ~ 01,4,. 7 29 ~3015 6 7. 189. mb v 1709106 32~6006 ,9, 400 3, 2 .3.~~9 72.3. 9 9032.24133~.51 h bAv 2020~201411,0166 1 1.330~. 10. 1 21 1.3 4~26 2 . 31 ,334 ~ B bvh, 1.42 100850 1720~0691~012 .51 7 12,~93. .1. .027 9 .1C.88 3~.518 7 hbv ,71 ,91~,41 5.20 5 .4 4 2~.481A 역 란청준 2622706~0831 60 304.~53,23 3 7... 281 1 4~, 11. 1 76. 1~ 2 .31 7 B란 역준청50 12 1821100~0 ~.02 84. 5373 .81 07 1 7.3..3. 5a ~l en4nC 7~.. 735 7 .enno ;;trl 2.4=noag )Se(Uit/tl) 1 .다한 )2의을공·설산부성유축 응류 는서층 에계 면측단문1말 재실 만지되보고 여하리분 로벌분성 개 인적,업 산대 는유겅 '2m3)= Ml(=csOlOO )3.1fcf

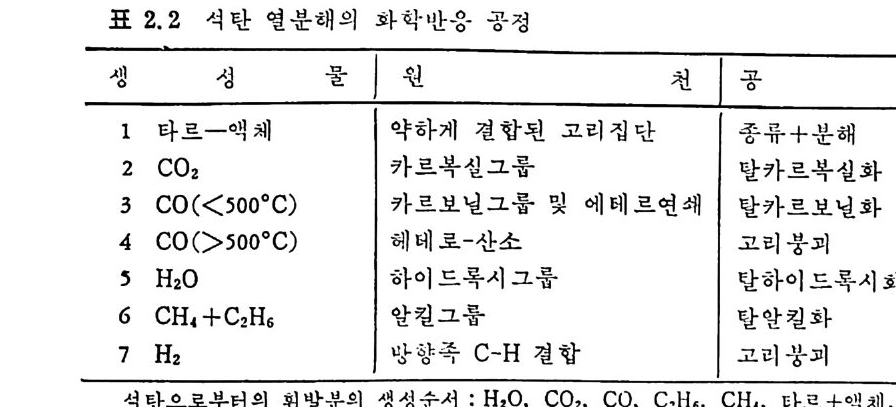

표 2.2 석탄 연분해의 화학반응· 공정

표 2.2 석탄 연분해의 화학반응· 공정

였다. 1-2) %H20=o. 35(%0)1•3> (2. 2) 여기서 수분생성%는 건조, 무회분 석탄을 기준으로 한 것이다. %(타르+경유 )=5. 48( %H.)1•5> (2. 3) 여기서 H. 는 과잉수소량을 말하며 대략 3.5 정도이다 . 그러나 타르 및 경유는 열분해시의 석탄 내의 자유라디칼이 불규칙 적인 재결합에 의하여 형성되므로 타르의 생성 및 조성은 연분해의 방법에 달려 있다. 비활성 조건에시 석탄 열분해를 적절한 가열률 및 온도로 대기 압하 에서 수행하면 표 2.2 에서 볼 수 있는 화학물질들이 생성된다 . 그 반 떤 기체의 체류시간이 길거나 매우 빠른 가열물과 높은 온도로 연분 해하면, 매우 많은 양의 아세탈렌, 불포화 탄화수소 및 기체탄화수소 산물의 증기분해에 의한 탄소분해물이 생성된다. 2.2 열분해 반응속도 및 생성물 분포 석탄 열분해속도는 기화반응기의 생성물의 양 및 분포를 알 수 있 논 정보를 제공하는 주요인자이다. 또한 열분해반응을 이해하면 급속 열분해의 현상과 압력, 그리고 수소를 첨가하여 기체 및 액체 탄화 수소의 생성을 촉진시킬 수 있는 가능성도 타전할 수 있다 . 특히 급속 열분해방법은 석탄의 공업분석치 휘발분보다 많은 양의 휘발분이 생

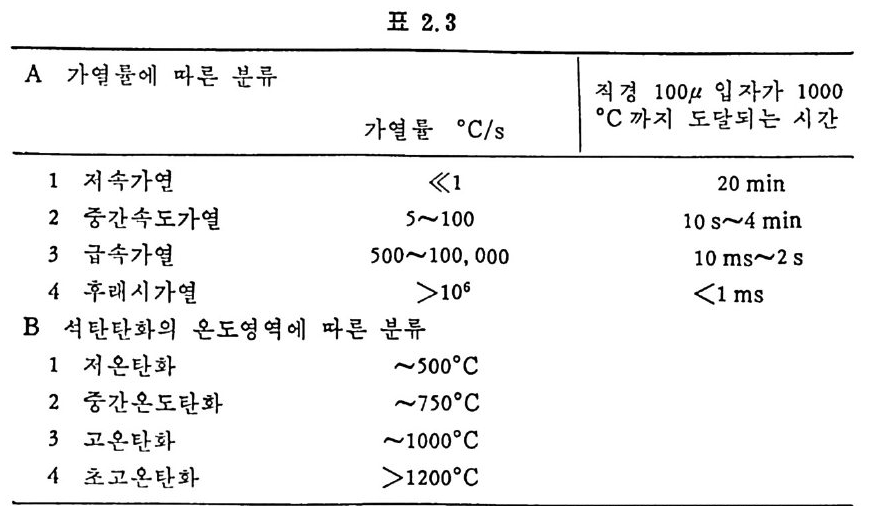

표 2.3 I

표 2.3 I

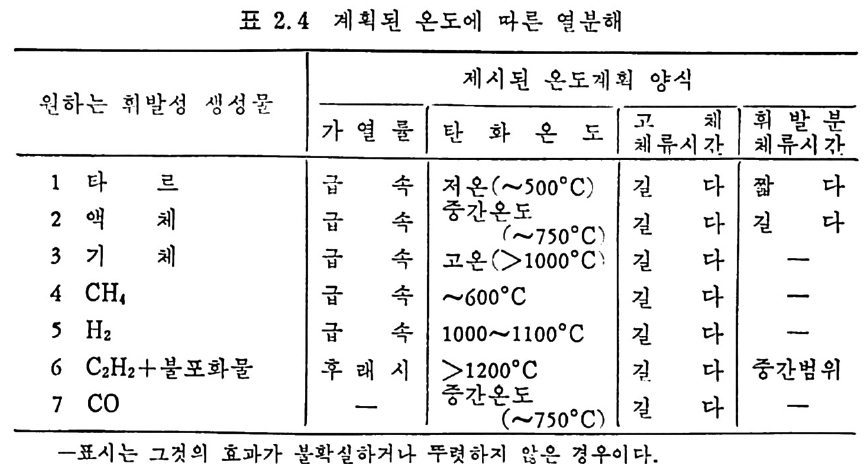

표 2.4 계획된 온도에 따른 연분해

표 2.4 계획된 온도에 따른 연분해

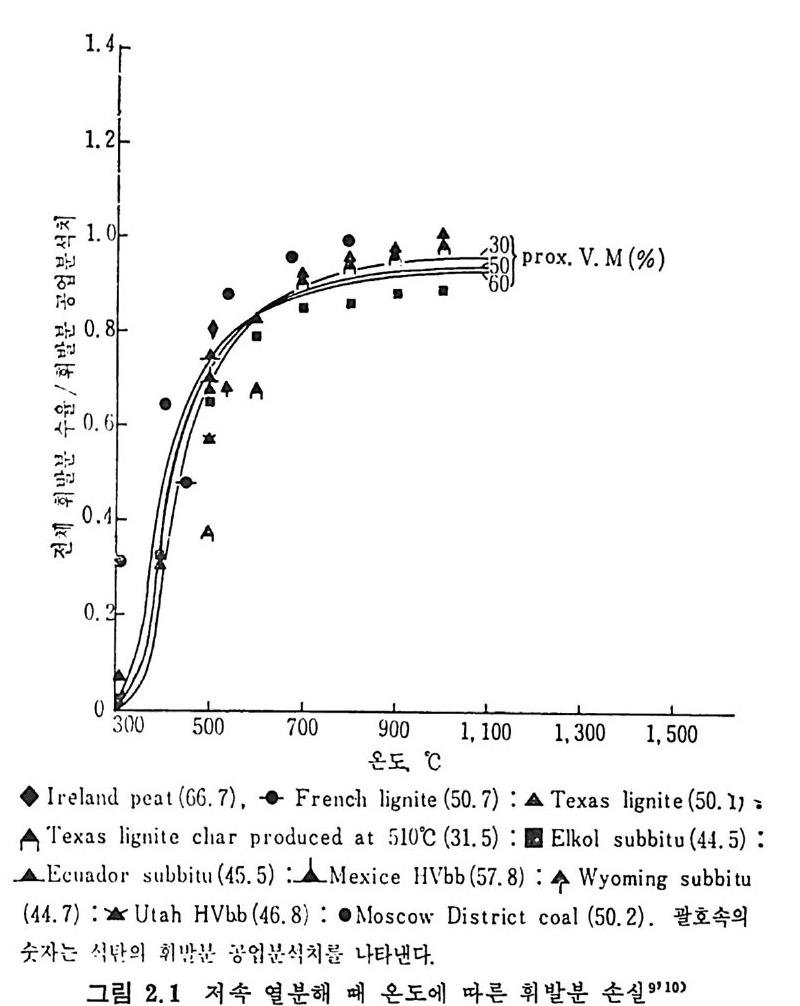

성됨을 발견한 이후 3-6) 많은 연구의 대상이 되어져 왔으며 바교적 낮 은 온도에서 휘발분의 최소 체류시간을 가지고도 석탄으로부터 기름 을 대략 30~35% 정도 생산할 수 있고” 수소의 분압을 증가시켜서 기체 및 액체 탄화수소의 생성을 증가시킬 수 있음을 발표하였다 .8) 생성물의 양과 분포는 가열률 및 -온도영역에 달려 있고 표 2.3 에서 보듯이 대략 4 가지로분류된다. 저속 가연은(<〈 1°C/sec) 이제까지 주 로 제철산업에서 코크스를 만드는 데 사용한 방법이며 앞에서 기술한 열분해 시험법인 F i scher 나 ASTM 방법이 이 가열영역에 속한다.

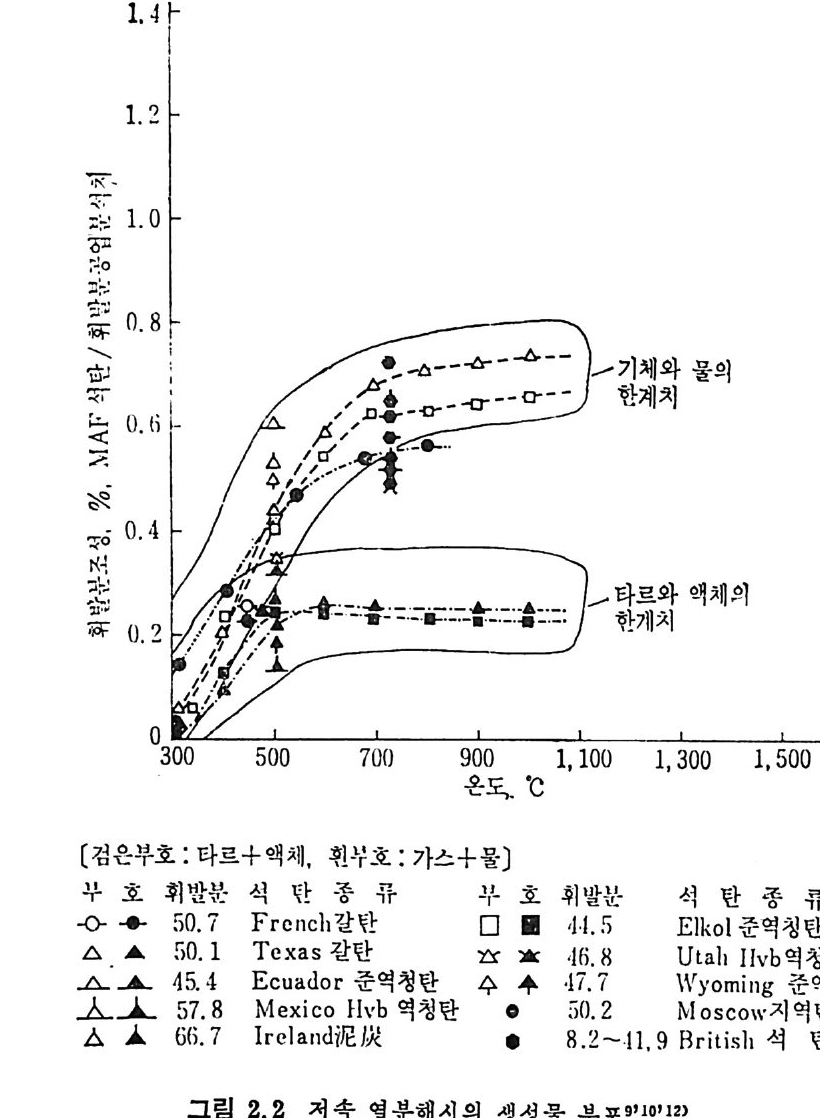

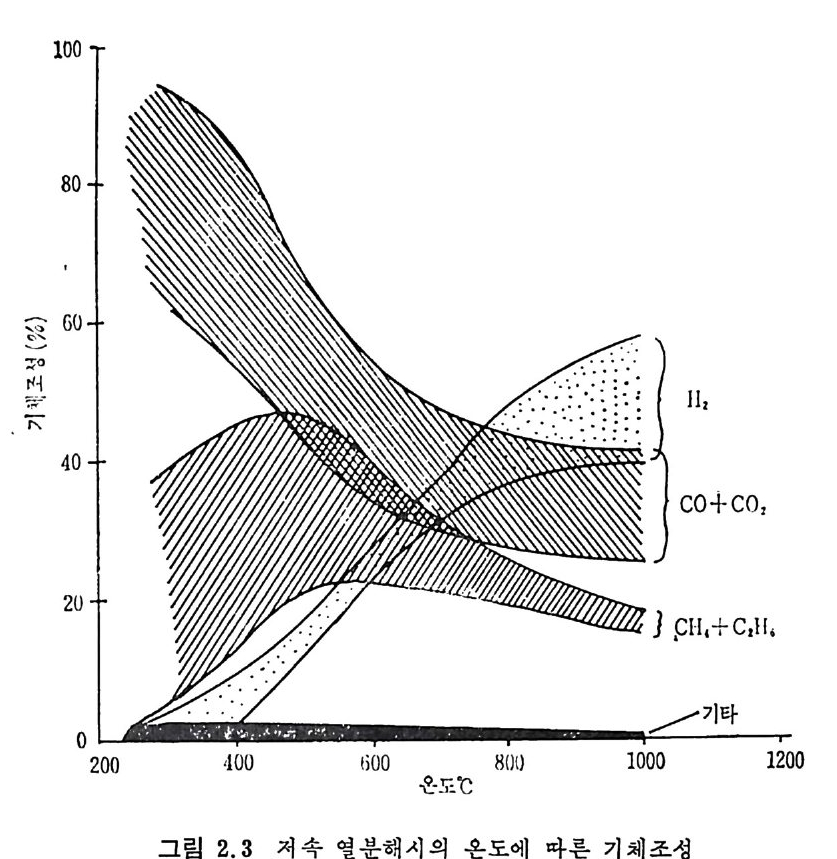

원하는 코크스나 휘발분의 생성을 위하여 각기 다른 온도영역이 사 용된다. 급속가열의 목적은 휘발분 형대의 산물을 많이 얻는 것이다. 죽 액체와 기체의 탄화수소를 많이 생성하고 그 반면 코크스나 좌 (char) 률 적게 생산하는 것이 급속가열의 득징이라고 하겠다. 근래에 후래시(fl ash) 가열에 의한 열분해로 아세탈렌 및 불포화 탄 화수소를 생성하기 위한 연구가 진행중이며 원하는 생성물에 따본 열 분해온도및 가열률과 석탄의 체류시간 등을 표 2.4 에 보여주고 있다. 2. 2. 1 저 속 열 분해 (slow pyro lys is ) 석탄이나 좌 (char) 를 처속 및 중속 가열률 (<100°C/s) 로 가열할 메 석탄을 완전히 탈휘발화하는 시간은 석탄입자가 최종온도에 도달하는 시간보다 훨싼 짧다. 그러므로 이 조건에서는 연분해윤보다 최종 생 성물과 휘발분과 좌의 질이 중요한 인자이다. 그림 2.I 은 온도에 따 론 휘발분 생성량을 Fis c her 분석법에 따라 측정한 것을 보여주고 있 다. 9-10) 여 기 서 실선은 Greg o ry 와 L itt le j ohn11) 이 제 시 한 다음 식 으로 계산된 값이다. V= 1. 1 VM-R'-W (2. 4) 여기서 V, VM, R' 및 W 는 전체 휘발분생성물, 무회분수분석탄 의 휘발분의 무거 1 분율이며 R1 과 W는 아래석으로 정의된 값이다. RW'== o1o. C2oll .(4 7V-3M.96— 1/ 1o 0sT. +9o). oosVM) ((22.. 65)) 상기식둘의 실험영역은 500~1000°c 의 불활성 질소 촌재하에서 저 및 중가열률의 조건에 적용된다. 그립 2. 2 및 2. 3 에 온도에 따른 휘 발분 및 가스생 성 률을 Fis c her 분 석법에 의한 8 가지 다론 등급의 미국 석탄 9-10) 과 영국 석탄 12) 분석치 들을도시하였다. 그림 2. 2 에서 보듯이 타르와 액체의 양은 600°C 이상에서는 증가하 지 않는 반면 기체와 물의 양온 계속 증가한다. 또한 전체 CH4 와 C2H6 의 양은 500°C 부근에서 최대치를 보이다가 온도가 더 증가하면 감소한다.

1.4r 1-21

1.4r 1-21

영천평 (t hermobalance) 을 이용하여 13) 석탄과 좌의 열분해실험을 수행한 결과 14) 를 Wen 등이 제시한 식 2,” 을 사용하여 식 중의 A’ 과 B’ 의 값을 각각 0. 33/s 및 2. 5KJ /m ol 이라고 결정하였다. 웅 =A'e 다 '/RT)( f군) (2. 7) 여기서 X 와 f는 주어진 시간에서의 변환율과 최종변환율이다. 또 한 두 가지 석탄을 사용하여 활성화에너지 값은 29.3K J /mol 임을 발 표하였다. 이 실험을 동하여 석탄과 좌의 열분해울이 Arrhen i us 형의

1. 4 「

1. 4 「

100

100

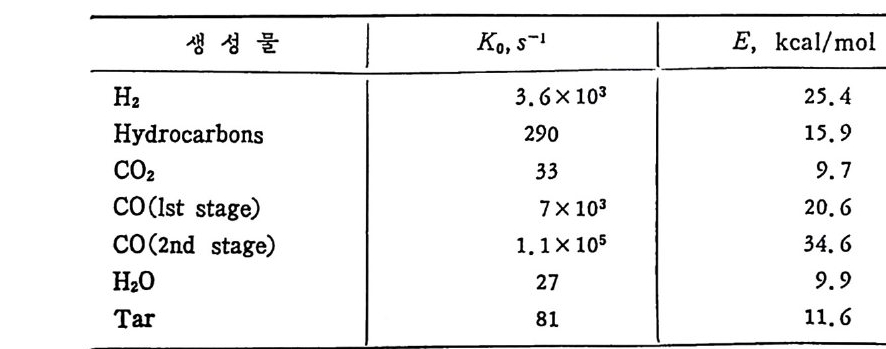

식으로 표현된다고 하였다. 석탄 열분해시 전체 생성물의 양을 예측하는 것보다 더 어려운 변수 는 각각의 생성물의 생성분포를 예측하는 문제이다. 그러므로 가열풀 에 따른 기체생성률을 연구 15) 하여 아래식을 제시하였다. 댑=뭉 ex p〔_픕 적꿉仁_ •e -(E/RT)] (2. 8) 여기서 V1 은 시간 t에서의 특정가스의 생성물이고, m1 은 가열룰 dT/d t이며, 그 범위는 o.01~105°C/m i n 이므로 저 • 중 및 고가열들 범위에 적용할 수 있다. 상기식 (2.8) 을 이용하여 16>, 준역청란을 3.33°C/mi n 가열물로 110

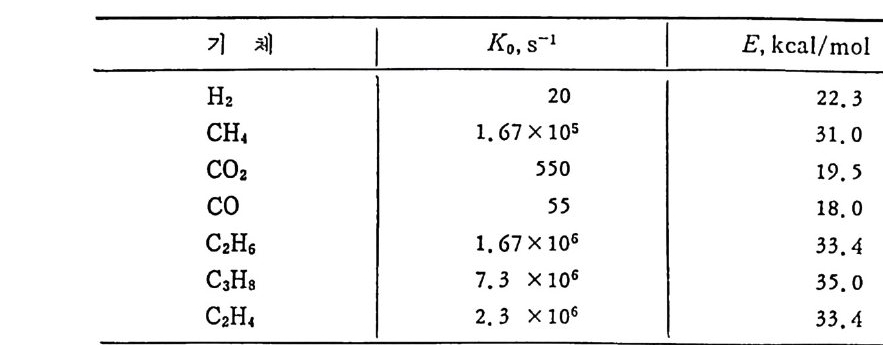

기 체 Ko,s 기 E, kcal/ m o!

기 체 Ko,s 기 E, kcal/ m o!

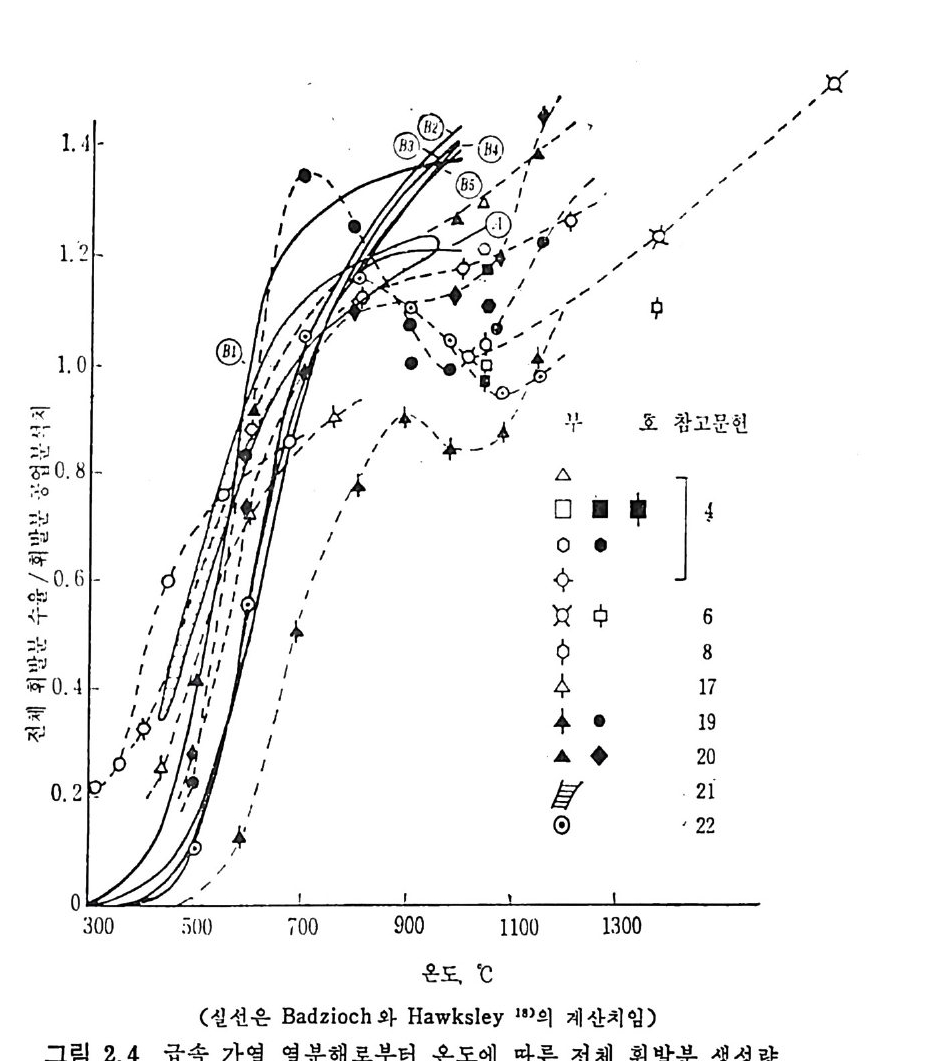

~1000°c 사이에서 연분해한 실험결과를 온도의 함수로써 적용시켜서 얻은 주요기체의 변수들은 위와 같은 값을 나타내었다. 그러나 식 (2.8) 로부터 엑체나 휘발분 중의 타르의 생성분포는 결정 할 수 없다. 또한 CH4, C2H2 및 C2H4 등의 생성도 단순한 분해반응 으로부터 얻어지는 것도 아니다. 그러므로 이 반응들도 가연룹, 온도 범위 및 석탄의 종류에 따라 생성물의 분포가 변화하므로 이에 대한 더 많은 연구가 이루어져야 하 겟 다. 2. 2. 2 급속 열분해 (Rap id pyro lys is ) 석 탄의 탄화수소를 활용하는 가장 좋은 방법 중의 하나가 급속 열분 해라고 하겠다. 앞에서 기술하였듯이 급속 열분해방법으로 석탄의 공 업분석치의 휘발분보다 많은 양의 휘발분을 추출할 수 있다고 4 - 6) 알 려져 있다. 이 급속열분해는 유동충, 자유낙하형 반응기, 분말석탄 연소기, 비 말동반충 (entr a in e d bed) 및 cyc lone 형 반응기 에 서 수행 되 어 진다. 또 한 수송반응기에서 105~106°C/s 의 가열률로 석탄의 체류시간을 4~ lOOms 동안 급속열분해한 K i mber 와 Gra y 6 ) 의 연구가 행하여졌고 그 후 여러 연구자 8,17,21) 들에 의하여 급속 열분해에 대한 연구가 수행되 었다. 그 실험결과들을 그림 2.4 에 도시하였다. 그립에서 보듯이 급 속 열분해를 동하여 공업분석치의 휘발분보다 대략 50% 이상의 휘발 분이 생 성 된다. 그러 나 Ments e r 등의 19-20) 실험 결과는 온도가 700~ 1000°c 에서 휘발분 생성이 급격히 감소함을 나타내고 있다. 여러 종류의 역청란과 준역청란의 열분해 실험결과를 Badz i och 와 Hawksle y 18) 가 보고하였 다.

I. 4F 一판@xt' '/¢·./ et//#/? // /' / / / / / / / / / 났

I. 4F 一판@xt' '/¢·./ et//#/? // /' / / / / / / / / / 났

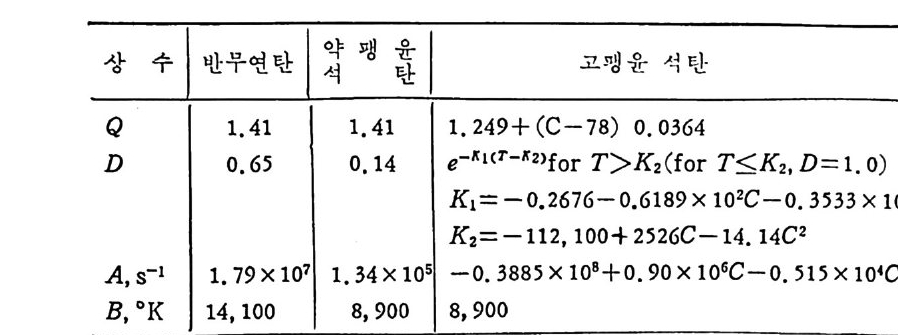

V=Q • VM(1-D) 〔 1_ex p(一 A e-B/Tt )J (2. 9) 여기서 Q, D,A 및 B 는 실험상수이며 준역청란에 대하여 처 및 고팽 윤석탄에 대하여 아래와 같은 값을 제시하였다• 여기서 C 는 무수분· 회분 (da f) 조건의 탄소함량이다. 그림 2.4 에서의 실선은 식 (2.9) 를 근거로 계산된 값이다. 선®는 약한 괭 윤석 탄 (BSSI::;;4. o) 이 며 선 ®는 강한 괭 윤 (BSSI>4. o) 성 질을 가전 석탄들이다. 또한 여러 실험결과의 접둘은 다른 연구자 '&17,19,

상 수 1 반무연탄 I :J 팽 갑 | 고 !'IJ 윤 석탄

상 수 1 반무연탄 I :J 팽 갑 | 고 !'IJ 윤 석탄

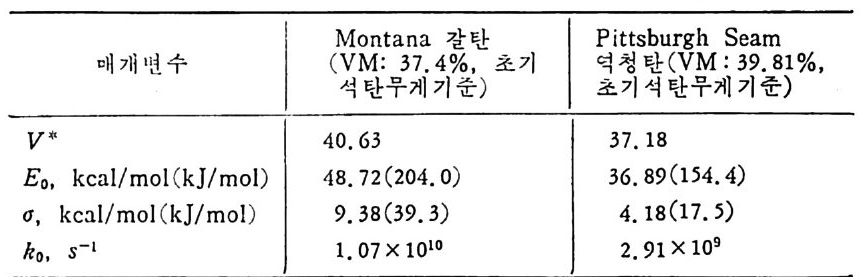

20,23) 들의 결과를 나타낸다. 복잡한 열분해반응을 고려할 때 계산치는 비교처 찰 일치한다고 할 수 있다. 그러나 실험치와 계산치의 차이는 계산치는 lOOms 시간 내에서 반응이 등온조건(i so t hermal cond iti on) 이 타고 가정한 것이나, 실제 반응조건은 이 주어전 시간 동안에 가열시 간과 등온조전 때의 시간의 합이다. 그러므로 식 (2.9) 는 조금높은 값 을 나타낸다. 또한 반응기의 종류, 석탄시료의 크기, 가연방법의 차 이에서 오는 식 (2.9) 와 실험치와의 차이도 예견할 수 있겠다. 그러므 로 석 (2.9) 의 예측치를보다정확하게 하기 위하여는, 비등온조건인 가 열하는 동안의 시간에 따른 온도변화를 보정하고, 그립 2.4 에서 보듯 이 석탄의 휘발분이 감소하는데 따라 분해 시작 온도가 증가하는 점도 고려하여야 하겠다• 그러나 온도가 700~900°C 에서 휘발분의 생성이 감소하는 19,20) 결과는 아직 도 분명 한 이 유룬 밝히 지 못하고 있 다. 비등온조전에서의 열분해시의 휘발분 생성양을 예측하는 식 8) 을 제 시하였다. 沿 = [1-~ :exp ( -LK。 dt) f(E ) dE] (2. 10) 여기서 K= K。 e<-B/RT), (2. 11) fV(•E =) =V.[ ~<1+( 2Vn인 :) l/ 2(J1- +le K-C1EP-E/,k)1,)/ 2,, ((22.. 1132)) 이다. 죽 열분해반응을 1 차반응으로 가정하여 dV/d t='K (V•-V) 로 표시하고 여기서 v· 논 t ..... 00 때의 값이다 . 식 중의 K 를 Arrheniu s

식 형대로 온도의 함수로서 상관식을 만든 것이 식 (2.II) 이며 식 (2. 12) 는 Vn.r 비반응성 휘발 분 과 v: 반응성 휘발분으로 나누어서 비만 응성 휘 발분은 석 탄으로부터 t -.oo 일 때 다 빠져 나오나, 반응성 휘 밭 분은 일부분은 입 자 속에 중합(p ol y mer i za ti on) 또는 분해 (crackin g ) 되어서 남고 그 나머지 휘발분만 나오게 된다. 그러므로 급속 열분해 논 반응시 간이 짧음으로 인하여 상기 한 2 차반응(중합, 분해)이 일어 날 기회가 적어지므로, 저속 열분해 대보다 많은 양의 휘발분을 생성한다. 식 (2.10) 은 반응압력을 고려한 유일한 식이나 7 가지 상기한 변수를 주어전 석탄에 대하여 결정하여야 한다 . 석 (2.12) 에서의 K,/p는 총괄 물질전달계수이며 압력 범위는 1 (J - 3~102a t m 범위와 vn:=o.37, v:· =0.17 및 K1/K=o.56 조건에서 얻어전 식이다. 식 (2.13) 은 활성화 에너지, Eo 가 Gauss i an 분포를 가진다고 가정한 활성화 에너지분포 함수이고 a 는 평군오차이다. 그 대표적인 경우의 실험 결 과는 아래와 같다 .

Monta n a 갈탄 Pit t sb urgh Seam

Monta n a 갈탄 Pit t sb urgh Seam

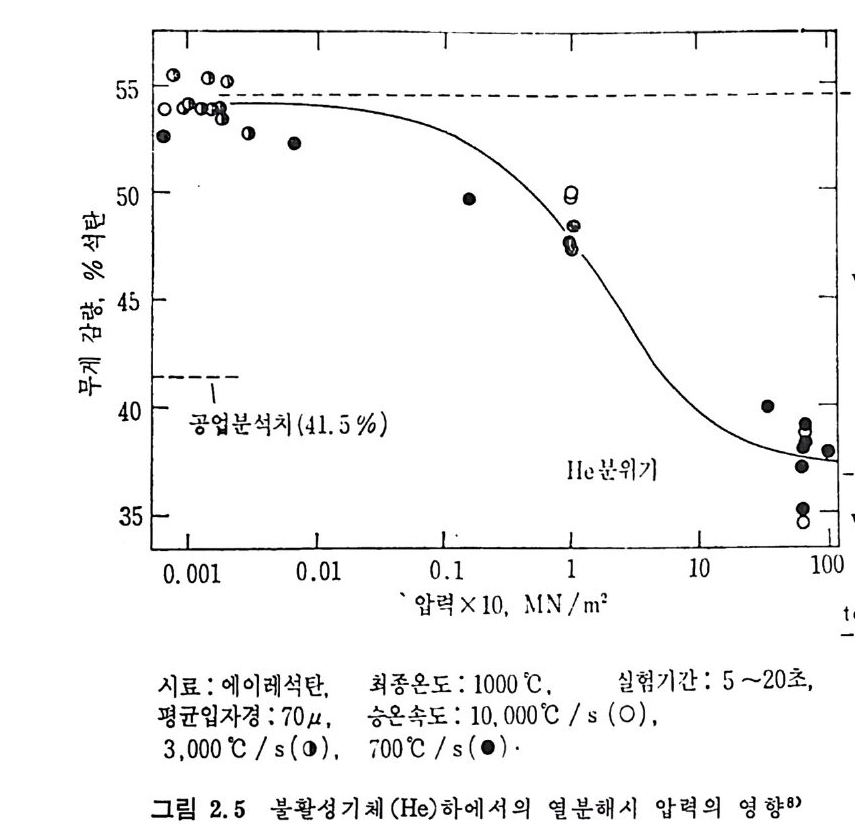

또한 조업 압력이 열분해에 미치는 영향을 그림 2.5 에 도시하였다. 가스와 타르의 생성물을 12 가지 역청란과 1 가지 갈탄에 대하여, 300 ~125ovc 및 체류시간을 3~180 초 사이에서 열분해실험한 결과 21) 를 근거로 아래식을 제시하였다. 텝 =K 。 e( E/RT)(W;_ W’) (2. 14) 여기서 W’ 은시간 t=t에서 w~ 는t -.oo 대의 특정 기체 또는 타르 의 생성무게이다. 식 (2.14) 에서 각 성분에 대한 반응상수 및 활성화 에너지 값은 다음 페이지의 표와 같다. 일반적인 고속 열분해시의 휘발분 생성과 온도와의 관계 l” 를 그립

55 도------ ---- I --- -| ---- - ---「

55 도------ ---- I --- -| ---- - ---「

생성물 Ko,s-• E, kcal/mol

생성물 Ko,s-• E, kcal/mol

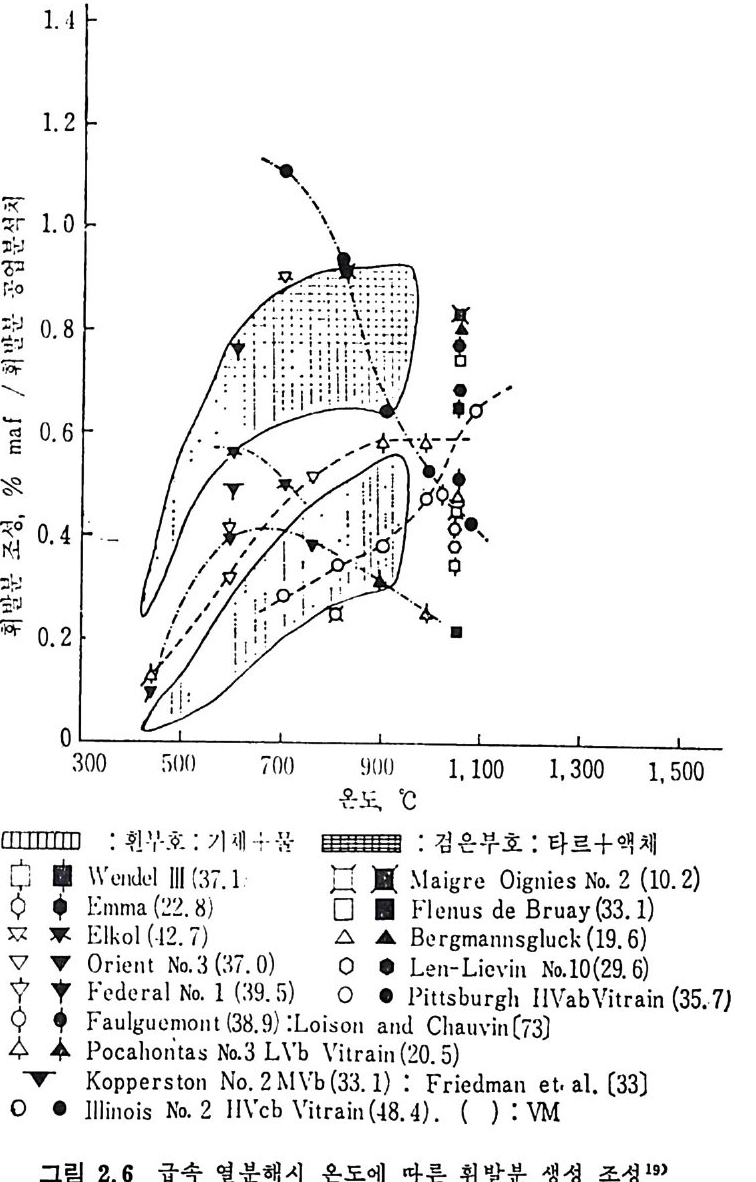

2.6 에 도시하였다. 그립에서의 일반적인 경향은저속열분해시의 생성 물(그립 2.2) 과 비슷한 경향올 보인다. 죽타르와액체 생성물의 합은

1.4

1.4

50

50

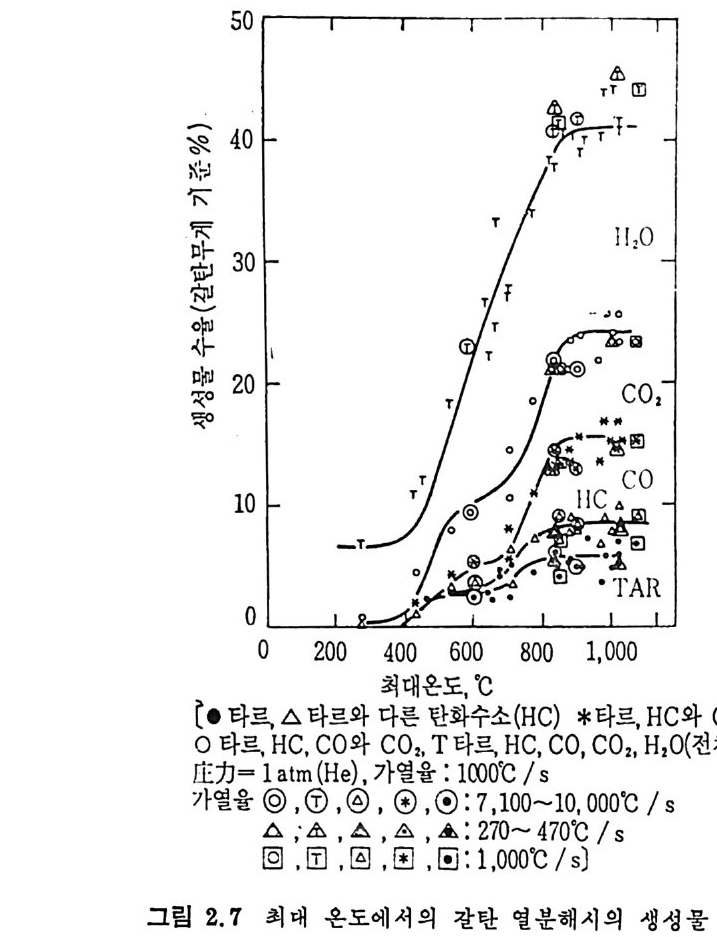

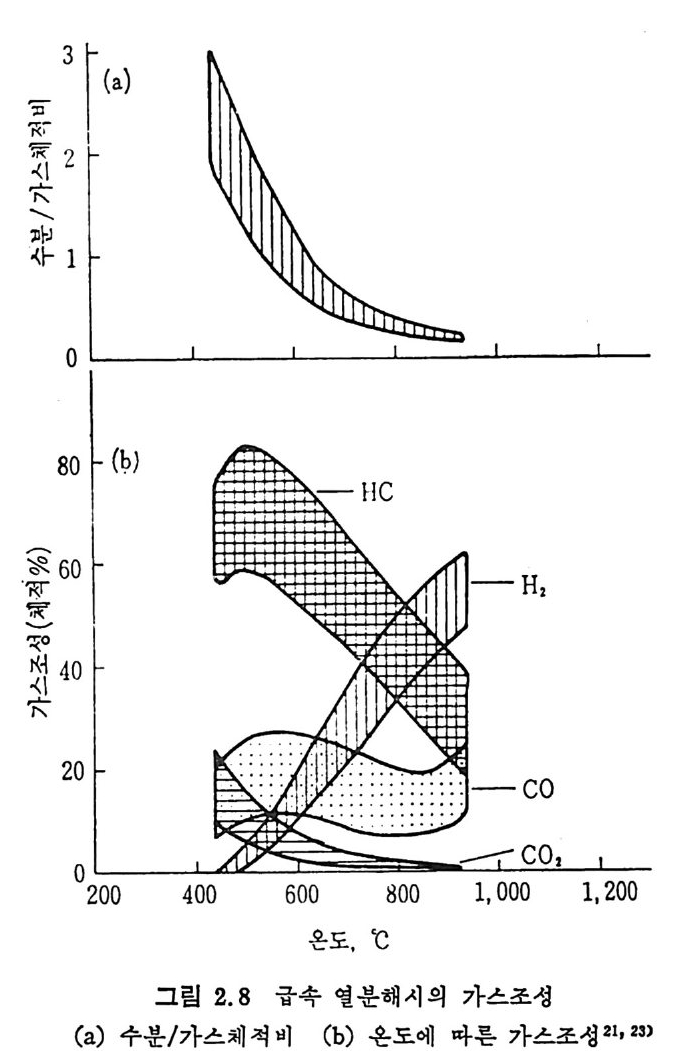

700°C 부근에서 어떤 한계치를 보이며, 기체와 수분 생성은 온도가 증 가함에 따라 증가한다. 갈탄의 열분해시 생성물의 수울을 온도의 함수로서 표시한 결과 24) 세 단계의 온도 영역이 있음을 볼 수 있다(그립 2,7 ). 첫번째 단계는 400~600°C 에서, 두번째 단계는 700~850°C 영역에 서, 세번째 단계는 1000°c 이상에서 일어난다고 하겠다. 열분해시의 수분과 가스의 比 및 가스의 온도에 따른 생성 체적%를 다섯 종류의 역 청 란을 사용한 결과 24) 를 그림 2. 8 에 도시하였 다. 그림 에서 보듯이 온도의 증가에 따라 탄화수소가 감소하면서 이에 따른 수 소의 생성량은 급격히 증가한다. 그러나 온도변화에 따른 co 양의 변

3

3

화는 거의 없고 CO2 의 양온 감소함을 알 수 있다• 2. 2. 3 순간 열 분해 (Flash pyro lys i s ) 순간 열분해는 Xenon 플레시관을 이용하여 석탄입자 크기가 IOµm 이하인 것을 1 ms 펄스광으로 가연시켜서 열분해한다 .24-25) 이 경우 도 고속연분해시와 마찬가지로 공업분석치의 휘발분보다 더 많은 휘

1.4

1.4

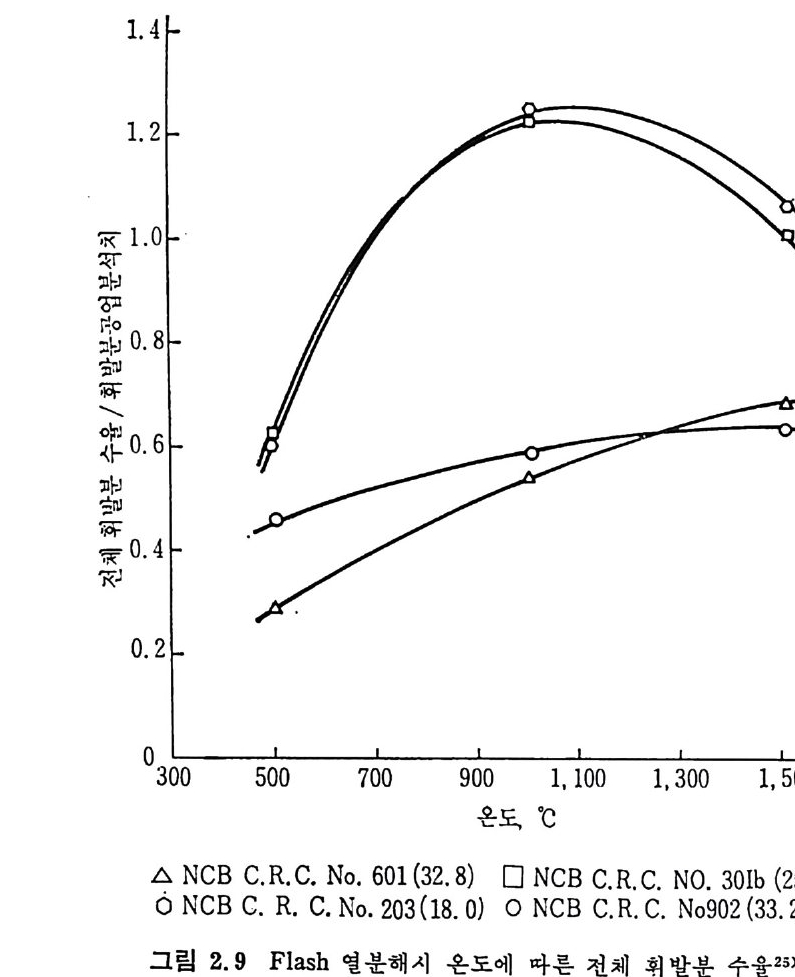

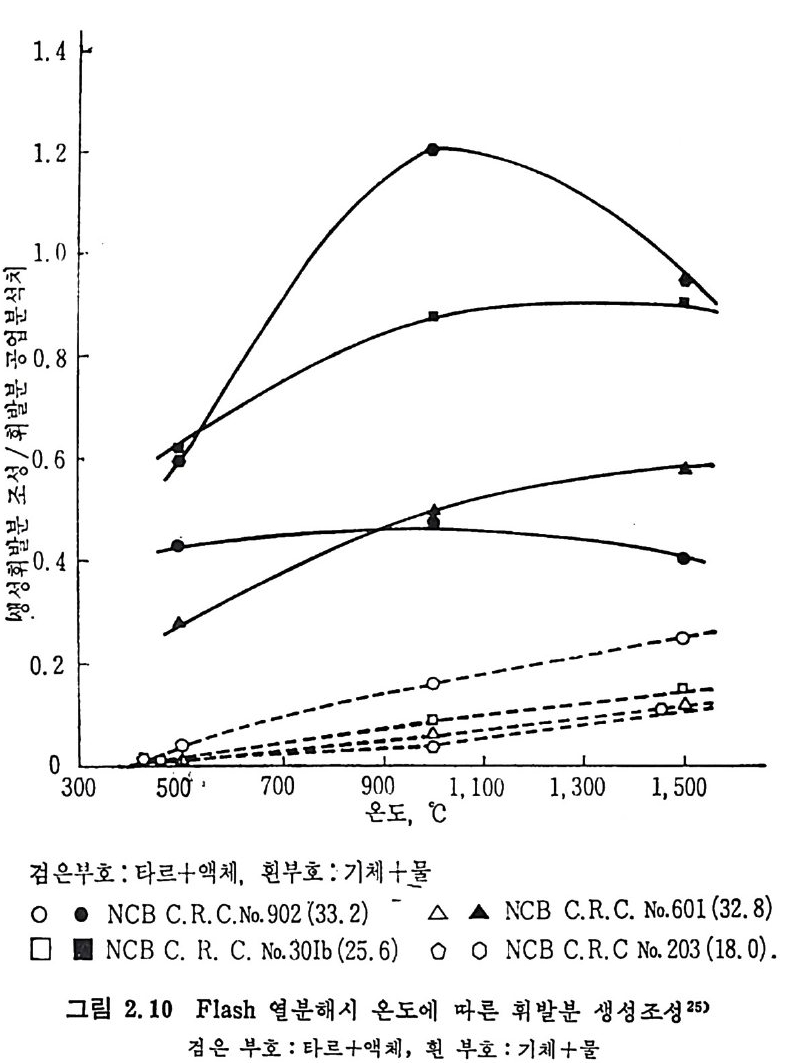

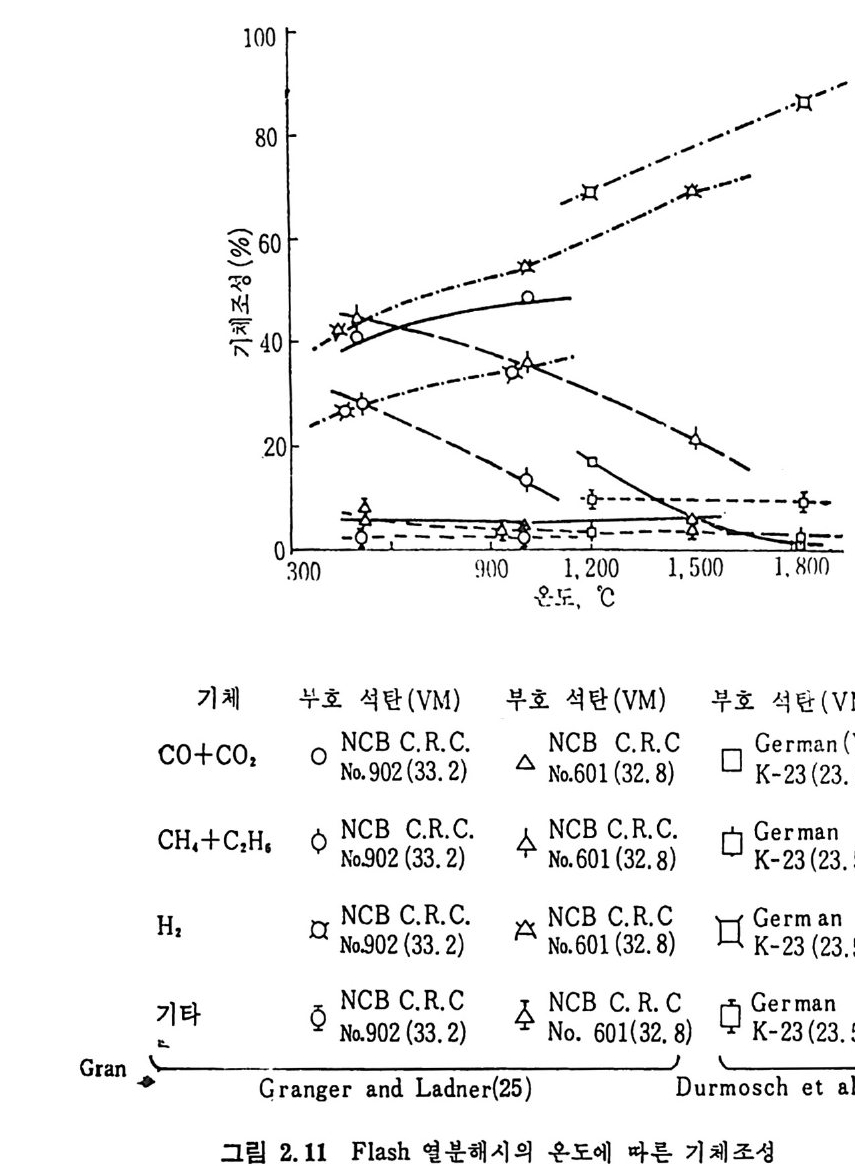

발분을 생성하며, 생성기체 중의 조성 24) 은 45~67% H2 와 10~25% 의 CO2, CH4 및 C2H6 및 20~30% 의 찬류물이 생 성 되 며 , 이 잔류물 중 의 70% 는 C2H2 이며 나머지는 불포화 탄화수소로서 구성되어쳐 있다. Grang e r 와 Ladner25) 실험결과의 두사 에너지를 온도로 치환 26) 하여 생성물의 수율을 그림 2.9, 2.10 및 2.11 에 도시하였다. 그림 2.10 에는 Durmosch 등 27) 의 실험결과도 포함하였다. 이 결과 는 m i crowave 를 이용하여서 가열한 것이며, 1750~1900°c 의 온도에 서 석탄의 체류시간은 20~40 초에서 번화시켜 85~89% 의 수소, 2~5

1. 4

1. 4

%의 COx, CH4 및 C2H6 와 7~12% 의 찬류물을 얻었다• 순간(fl ash) 열분해에 관한 연구결과는 충분하지 못하여 일반적인 결론을 내 릴 수 없으나, 이 방법 으로써 acety le ne 과 불포화 탄화수 소의 생성수율을 증가시킬 수 있다. 일반적으로고속열분해시 생성물을 급속냉각하여야 하고석탄의 온

100

100

도 분포를 균일하게 하기 위하여 작은 입자 (<200µm) 를 사용하여야 한다. 또한 짧은시간 (50~500ms) 내에 급속가열을하여야하기 때문 에 반웅기 의 용적 이 작아야 하고 복잡한 장치 가 요구된다.

B으i '젊축

B으i '젊축

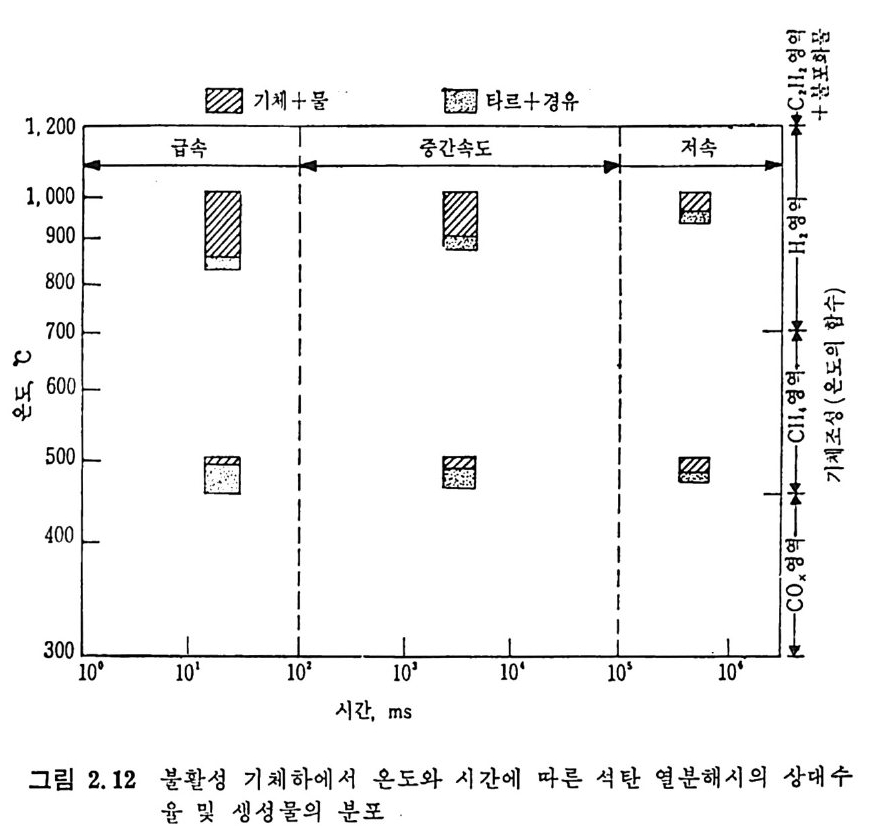

불활성(i ner t) 환경에서의 석탄 연분해에 의한 생성물 분포 및 수울 울 시간 및 온도의 함수로서 그립 2.12 에 도시하였다. 그립에서 보듯이, 가열시간을 단축시키고 온도를 500°C 에 도달시키 면 전체 수율 및 타르/가스의 비율도 중가함을 볼 수 있다. 그러나 1000°c 에서 가연시간을 감소시키면 전체 수울은 증가하나, 타르/가스 의 생성 비율은 감소한다. 낮은 온도에서는 액체 생성이 좋고, 고온에 서는 기체생성이 열역학적으로 찰 이루어질 수 있다고 하겠다. 그러나 고속열분해시의 휘발분 및 액체 생성물 동의 수율이 저속열 분해 때보다 높다는 것을 설명하지는 못한다. 정성적으로 저속 및 고속 열분해의 생성물의 수율 차이를 설명하면, 저속 열분해시에는 생성된 타르가 2 차반웅울하여서 코크스 (coke) 와 기체를 생성한다. 그러므로 500°C 에서의 저속 열분해가 고속일 때보다 더 많은 기체를 생성하며

그 반면 고속에서의 타르(t ar) 의 생성률은 더 높다. 즉 타르가 재중 합되어서 코크스 (coke) 를 생성할 반응시간이 충분치 못하며, 결과적으 로 액체 생성물량은 증가한다. 또한 고속 열분해로부터의 타르의 미중 은 처속의 경우보다 높다. 타르의 조성은 석탄의 H/C 비율에 바례한 다. 그러나 주어전 석탄의 H/C 비는 일정하므로 타르의 생성수율이 크면 H/C 비는 낮고 비중은 높다. 고온 (>1000°C) 에서는 좌 (char) 의 부가반응이 수반되어 가스생성은 더 증가한다. 그러 나 저속 열분해에 서는 코킹 (cokin g ) 반응의 산물은 주로 좌 (char) 의 모체에 되적되어서 가스 생성을 저하시킨다. 그 반 떤 고속 열분해에서는 2 차반응이 중요하게 일어나지 않으므로 상대 적으로 많은 양의 기체를 생성한다. 2. 3 석 탄의 가스화 (Coal Gas ifi ca ti on) 반응 고체나 액체를 기체로 변환하는 공정을 가스화라고 하는데 이것은 열에 의한 증발이 아닌 화학적 변화에 의한 기체로의 변환을의미한다•

석탄 기체

석탄 기체

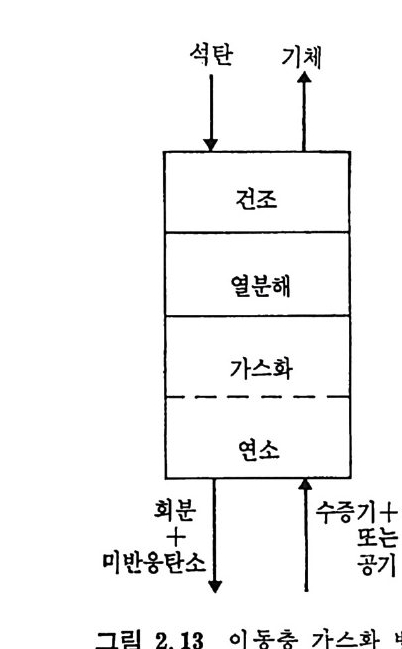

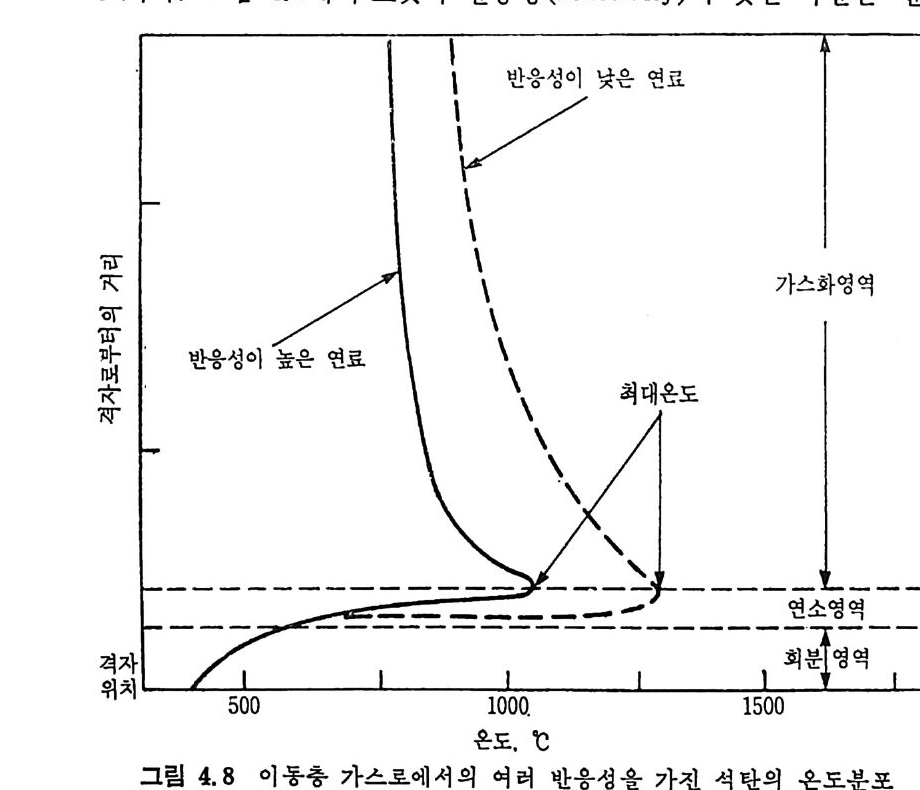

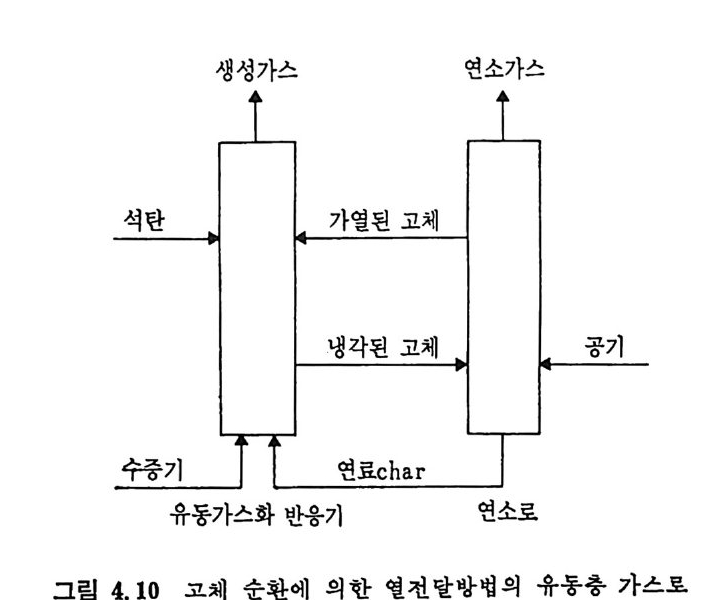

석 탄을 이 동충 (mov i ng bed) 에서 기화하는 단계는 그립 2.13 에서 보듯이 처 음 단계는 석탄의 건조가 위로 상승하는 고온의 증 기 및 산소나 공기에 의하 여 이루어지며 이 전조된 석탄은 밑으로 이동하면서 더 가열되어져서 연분해된 후, 아래로 이동하면서 가 스화반응이 일어나며 마지 막으로 최하단에서 석탄의 연소반응이 일어나서 상기 반응에 필요한 열량을 공 급하게 된다. 이 기화반응로에서의 반

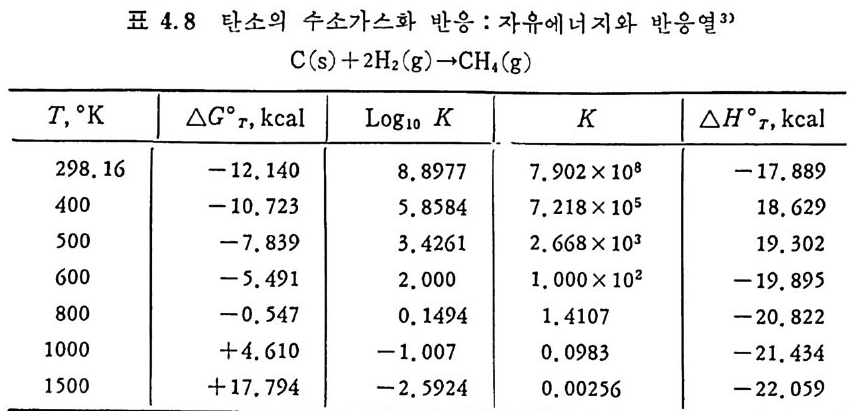

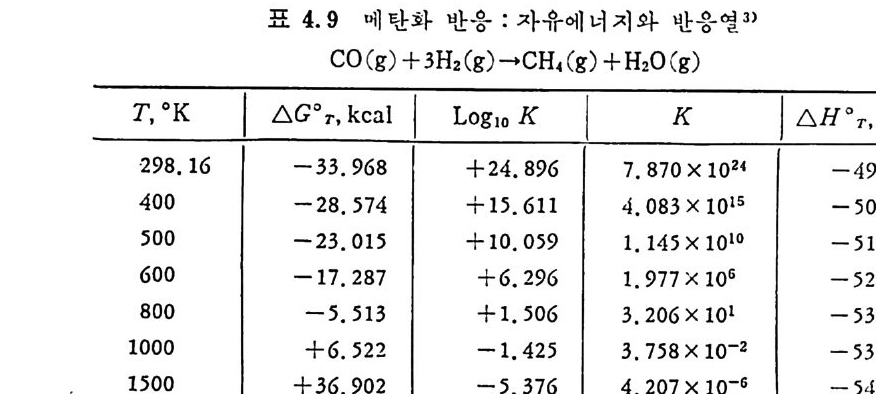

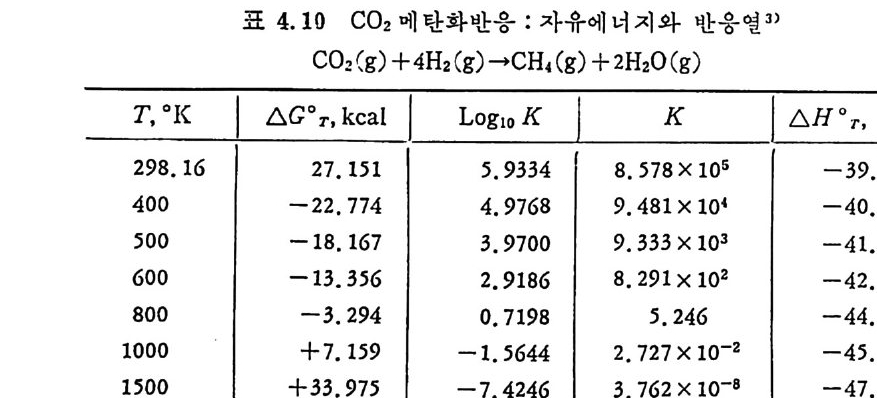

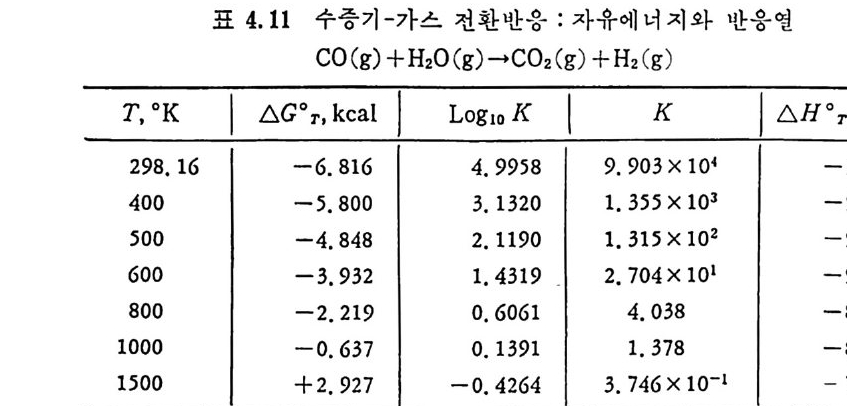

응을 고려하기 위하여 석탄의 탄소분을 순수단소로 가정한다. 반응기 에 주입한 석탄은 열분해를 거쳐서 좌 (char) 로서 기화반응을 하게 되 므로 순수단소로 반응한다고 가정하여 반응을 다룬다. 석탄이 반응기 하부로 이동하면서 일어나는 물리 • 화학적 변화는 아 래와같다. a) 건조 (dryi ng ) 수분을 함유한 석 탄이 주입 되 어 서 온도가 상승함에 따라 수분이 건 조된다 . 수분함유석 란 --+ 건조석 탄 + 수분 b) 열 분해 (Py ro lys is or Devolati lo zati on ) 건조된 석탄은 온도가 상승함에 따라 열분해가 이루어진다. 죽, 건조석 탄 _一 좌 (char) + 휘 발분 여 기 서 생 성 되 는 가스는 H20, H2, N2, 02, CO2, CO, CH4, H2S, NH3 및 타르 둥이다. c) 가스화 (Gasif ica ti on ) 가스화반응은 일반적으로 815°C 이상에서 활발히 진행된다• 그 대 표적 인 반웅들은 탄소 구 수증기 반응인, C+l- 12 0 .:= CO+H2 L1H=l35. 7 MJ /k g -m ole Boudouard 반응인, C+C02 .:= 2CO LlH=167.9MJ /k g -m ole 변환반응인, CO+H20 .:= C02+H2 LlH=-32.18 MJ /k g -m ole 및 고온, 고압에서 일어나는 탄소 수소화반응인, C+2H2 .:= CH4 LlH= -91. 6 MJ /k g -m ole 가 주로 일어난다. 또한 부가반웅으로 C0+ 3H2 .:= CH 다 -H20 의 반응도 일어날 수 있다.

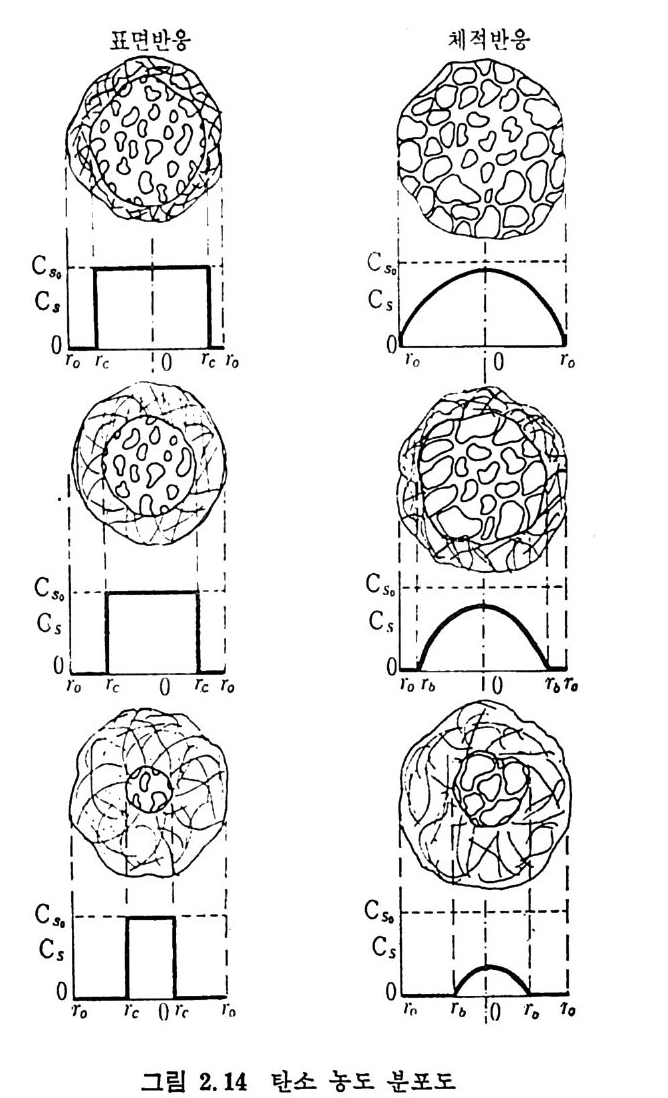

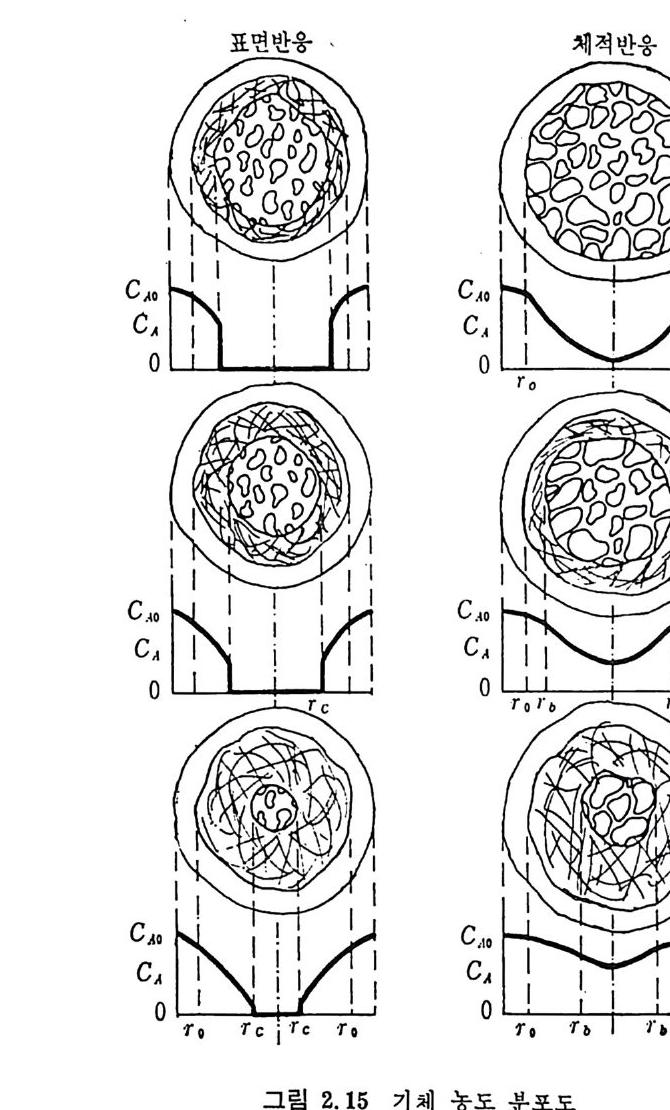

d) 연소 (combus ti on) 반응기 하단에서 좌 (char) 는 공기나 산소와 반응하여 연소한다. 여 기서 발생하는 열량은 상단의 가스화반응에 제공되어진다. 연소된 좌 (char) 는 회분을 남기고, 이 회분은 녹아서 액체 스래그 (sla g)가 되거 나 다시 고체 화되 어 서 크링 커 (cl i nker) 로 남아 반응로 하단에 서 제 거 된다. C(char) +02 -+ CO2, LlH= -395. 4 MJ /k g -m ole 회분 ―一 스래 그 (sla g) 스래그 一 크링 커 (cli nk er) 상기한 반응열 (L1H) 은 반응이 1000°c 에서 일어난다고 가정하여 계 산한 값이다. 2. 3.1 최 (char)- 가스반응 좌-가스반응은 열분해 후에 일어난다. 이 반응을 두 가지로 대별하 면 용적 반응 (volumetr i c reacti on s) 과 표면 반응 (surfa c e reacti on s) 으로 나누어지며 용적반응은 반응기체가 석탄입자 내로 확산되어서 반응영 역이 전입자 내로 확산되어 일어나므로, 반응이 진행되면서 회분의 충 이 외부 표면에서부터 증가되어 내부로 들어와서 반응영역이 수축된 다. 그 반면 표면반응은 반응가스가 석탄 내부로 확산되지 못하여서 반응은 이 반응입자의 수축중십의 표면에서만 일어나므로 반응징계면 은 회분충과 이 반응충의 중간에 위치하게 된다. 일반적으로 표면반 응은 화학반응이 매우 빠른 경우에 일어나며 확산이 울속단계이며 그 예로서 연소반응을 들 수 있다. 그 반면 용적반응은 다공성입자의 저속반응인경우로특칭지울 수 있다. 그 대표적인 경우의 탄소와 반 웅가스의 농도 분포를 그림 2.14 및 2.15 에 보여주고 있다. 용적반응의 반응률에 관하여 여러 연구가 행하여져 왔으나, 이론적 인 반응물 계산은 여러 가지 반응이 복합적으로 일어나며 또한 반응 온도의 함수이므로 만족할 만한 이론식이 제시되지 못하고 있다. 실 질적인 면에서 보면 실험적인 반응률을 예측할 수 있는 석은 반응시 간과 전환율의 관계에서부터 결정할 수 있다. 그러나 실험범위를 벗 어난 조전까지의 의삽은 신빙성이 결여되기 쉽다. 일반적으로 좌 (char) -가스반응을 아래와 같이 표시하고

표면반응 체적반응

표면반응 체적반응

C(s) +xA(g) —-+ B(g) (2.15) 용적반응률을 표시하면 -7dC!,- =K v•av(x, T) ,CA,C,m (2.16)

표면반옹 ` 체적반응

표면반옹 ` 체적반응

또는 뚱 =Kv•av(x, T) ,c;.c:-1(1-xf (2. 17) 여 기 서 x 는 초}-가스반응의 탄소의 전환울이고 Kv 는 용적반응률이 며

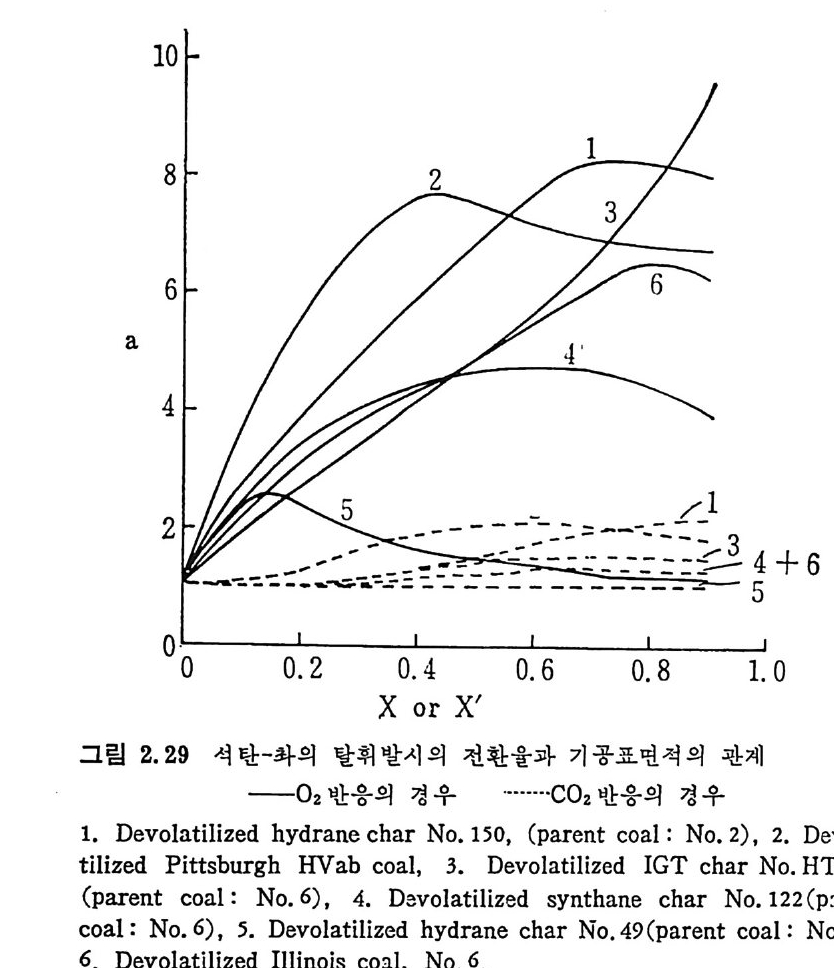

av(x, T) 는 좌의 상대 기공표면적을 전환율과 온도의 함수로 표시한 것이다. 그러나 일반적으로 av(x, T)=av(x) 의 함수로 표현할 수 있으며 그 가정은 기공표면적이 전환율에 따라 변화하며 온도의 영향이 적다고 할 수 있는 경우이다. 표면반응률은 반응계면에서의 표면적에 비례한다. 그러므로 아래의 식 (2.18) 으로 표현할 수 있다. 7dTx =K,•Sg ·CAn •C,m0 (2. 18) 여기서 K, 는 표면반응물, s g cx 는 기하표면적 (s,x/Wo), 즉 초기 석탄 무게당 수축계면의 표면적이다. 여기서 탄소의 농도는 좌의 초기 농도 이며 일정하다. 이것은 체적반응의 경우(식 2.17) 탄소농도가 전환 에 따라 감소하는 것과는 상반되는 것이다(그림 2.13). 좌 (char) -산소반응 경우에는 위의 식 (2.18) 을 산소분압 (Po2) 으로 표시할 수 있으므로 식 (2.19) 로 표현할 수 있다. 万dx =K,'•S g cx·Po2 (2. 19) 또한 시 간-전환 관계 는 수축중십 (shrin k in g core) 모델에 따른다면 아 래와 같이 정의된다. t=K」;紅Po_2 〔 1-(1-x) l/ 3 〕 (2. 20) 체적반응물은 입자의 기공표면적에 비례하므로 온도와 전환율에 따 론 기공표면적에 대한 정보가 요구되어진다. 2. 3. 2 가스화반응중의 석 탄/최의 기공특성파 이의 반응률에 미치는 영향 석탄은 2~30% 의 기공을 함유한 다공성 입자이며 석탄의 등급 및 근원에 따라 달라지는데 ~6) 고동급 (h ig h rankin g) 석탄으로 갈수록 일 반적으로 기공률은 감소하는 경향을 보이나 어떤 최소값을 보이고 다 시 증가하는 경향을 보인다(그림 2.16). 석탄의 Cd” 가 85~90% 일 때 기공률이 최소치를 보이는 것이 일반적인 특성이다. 일반적인 기

1. 6 I

1. 6 I

표 2.5 석탄과 카의 기공크기의 분류

표 2.5 석탄과 카의 기공크기의 분류

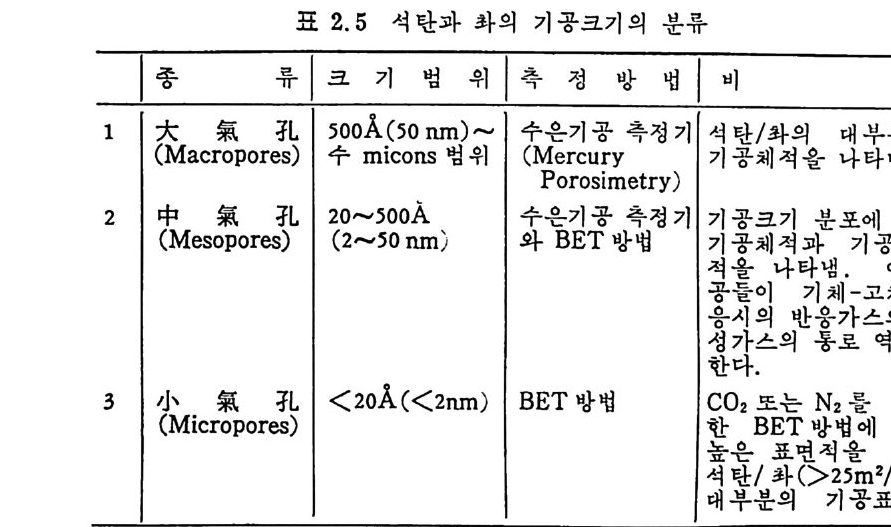

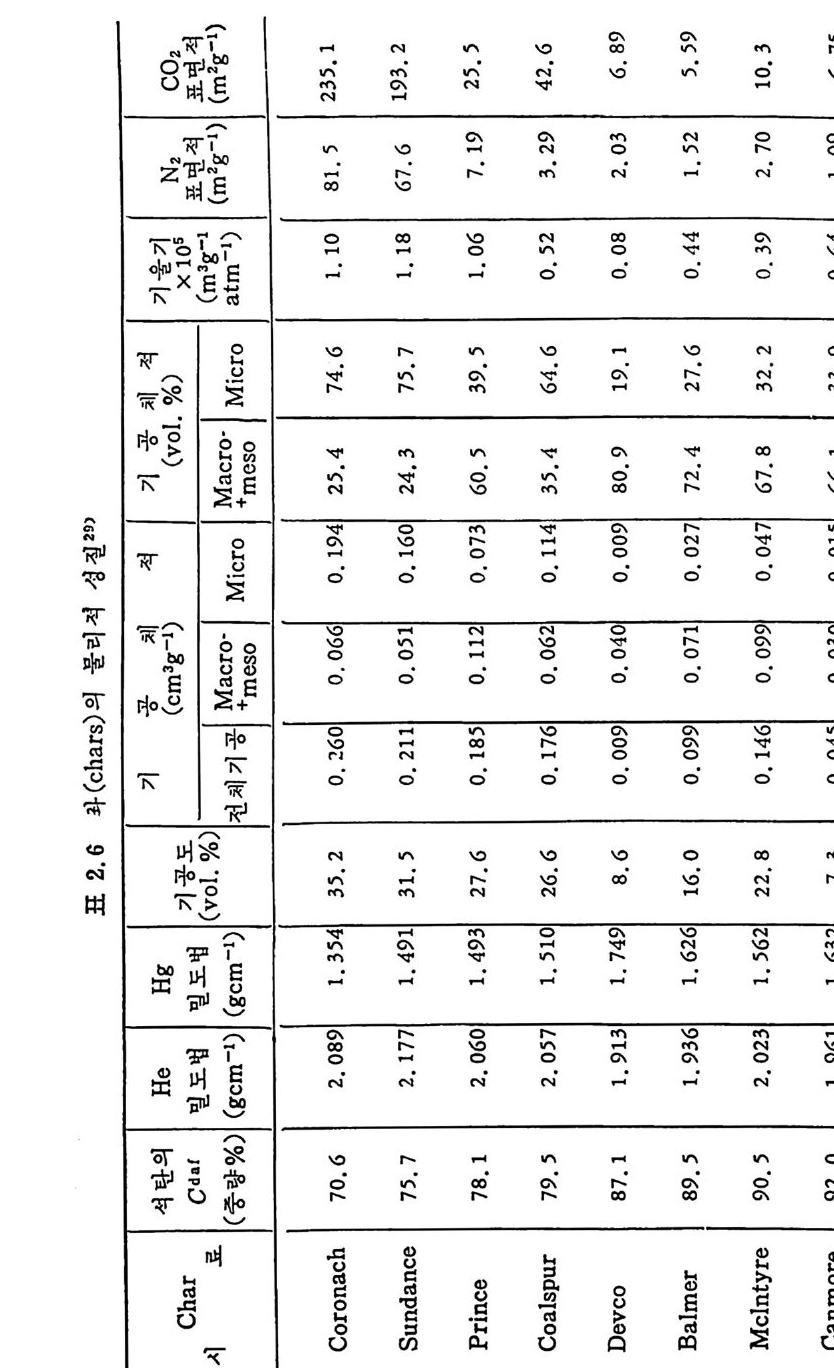

공크기의 분류는 3 가지로 나누어서 표시한다(표 2.5). 기공의 크기, 오양 및 내부구조가 매우 다양하여 BET 방법으로 질소를 흡착시켜서 얻은 값들도 석탄의 등급 (rank) 에 따라 o.4~88.4

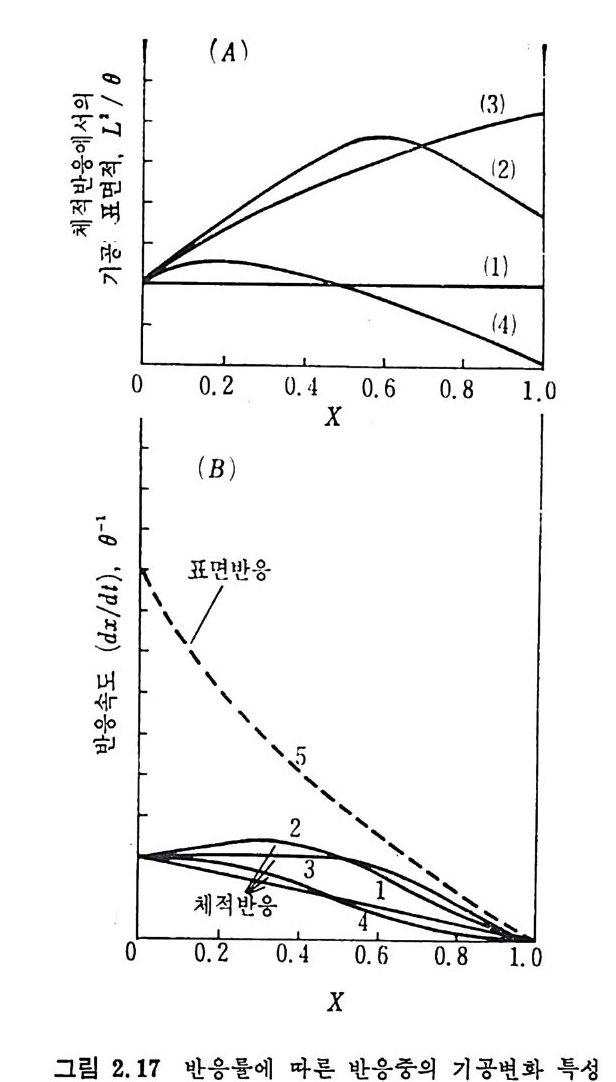

m2/ g까지 다양하며 또한 C 아를 흡수 매체로 사용하여 표면적을 측 정 한 값은 96~426 m2/g 으로 축정 되 었 다. 28) 석탄이나 좌 (char) 의 열분해 동안의 구조변화는 석탄의 종류·분만 아니라 입자의 크기, 온도, 가열률 및 열분해시의 가스의 환경과 열 분해공정의 종류에 의촌한다. 그러므로 열분해를 거쳐서 석탄으로부 터 얻어진 카는 초기 석탄보다 2~40 배의 표면적을 가진다 .29) 연분해로부터 얻어전 좌 (char) 는 가스와 반응하여 기화반응이 시작 된다 . 이 반응중 좌입자의 크기 및 기공구조가 초기의 좌의 내부기 공구조, 반응하는 기체의 종류, 반응온도, 전환율 및 입자크기에 영 향을 받는다 . 좌의 기공표면적은 일반적으로 석탄등급이 증가함에 따라 감소하 나 저등급 석탄으로부터의 좌의 기공표면적은 매우 크다 29)(>50m2/ g). 그러나 표 2.6 에서 보듯이 높은 표면적을 가진 석탄의 대부분은 小기 공으로 형성되어져 있다. 그러므로 이러한 석탄/초}가 화학반웅울 하 는 경우의 미세한 소기공에 기체가 침두 못하는 반응에서 측정된 기공표면적 전체가 반응표면적아 되지는 못한다. 이 경우의 반응률은 주어전 온도와 압력에서의 반응기체와 접촉되는 기공표면적만에 비례 할 것이다. 그러나 반응에 활 용되는 표면적은 반웅 동안에 변화가 십 하게 일어난다고 보고되어져 있다 .13,30,32) 또한 기공표면적의 변화는 탄소의 전환과 반응온도에 영향을 받는다 .13) 그러나 온도의 영향은 탄소 전환율의 영향보다는 적다. 체적반응에서 화학반응률이 융속단계이면 반응 동안 입자의 기공 목성의 변화에 따라 4 가지의 형태를 나타낸다(그립 2.11(A)). 첫째 전환율 (x) 에 따라 유효한 기공표면적이 거의 변화하지 않는 경우 (1), 둘째 전환율의 증가에 따라 기공표면적이 증가하여 최고접을 보이 고 감소하는 경우 (2), 세번째 전환율 (x) 의 증가에 따라 표면적이 계 속 증가하는 경우 (3) 와 네번째로 초기 전환율의 증가에 따라 표면적이 증가한 후 초기 표면적보다 감소하는 경우 (4) 둥이다. 첫번째 경우가 식 (2. I7) 에 따라 전환율과 기공표면적이 비례하는 함수의 경우이며, 두번째부터 네번째 경우까지는 식 (2.17) 의 av(x) 가 전환율에 따라 변화하므로 비 선형 적 관계 를 가지는 경 우이 다(그립 2. 17 (B)).

1.2 35 2139, 52 5.2.6 49 6.8 5.590. 1 36.5 7

1.2 35 2139, 52 5.2.6 49 6.8 5.590. 1 36.5 7

(A)

(A)

표면반응률이 울속단계 인 표면반응은, 비표면적항인 Sll’z( 식 2.18) 와 전환율 X 와의 상관관계를 아래와 갇이 표시할수 있다 . 죽 sge x= (4/431)r 1 rr r;5 p , _=- r35rp; , (2.21) 여기서 rc=ro(1_x)l/3 로 표시하면

dx ,_, 3 규 (I 군 )2/3 7=k;.7 詞 ·PA=3k;.~-PA (2. 22) 즉 표면반응물과 전환율과의 관계가 검f- oc(I ― x)2/3 이면 그립 2.17 (B) 의 표면 반응곡선으로 표시될 수 있다. 석 탄의 높은 가스화율은 높은 활성 화탄소의 거 접 (acti ve carbon sit es ), 이 탄소와 반응가스의 접 촉률 및 무기 질 불순물의 촉매 역 할이 좌우하게 된다 .33) 석탄은 방향족과 수소화 방향족 (h y droaroma t i c) 으로 구성되어지고, 구조블럭 (blocks) 과 기능그룹이 주위에 있어서 가교되어전 형대로 되 어 있다. 이 구조를 가열하면 기능군은 휘발분으로 제거되며, 어느 정 도의 가교는 끊어 지고 수소화 방향족은 방향족으로 전환되 었다가 조그 만 탄소결정으로 변환된다. 석탄 내의 많은 무기질 불순물이 효과적인 촉매역할울 한다고 알려 져 있 다. 33-34) 이 불순물들은 분자들을 원소나 자유라디 칼로 바꾸어 서 기화율울 증가시킨다. 죽 탄소구조에 산소나 수소원자가존재하면, 산소나 수소분자가 존재할 때보다 빠른 기화반응이 일어난다. 석탄의 회분 중에 무기물질 중 Cao 와 M g O 가 다른 무기산화물보 다 촉매역할이 크다는 것이 알려져 있다 .33 - 34) 즉 석탄/초l-의 표면에 서와 기체상에서 반응이 일어날 때 촉매역할이 크다. 가스상의 반응 은 회분입자의 영향을 받는 반면 석탄/좌의 표면이나 내부에서 일어 나는 반응은 무기물질이 입자 내에 분산된 정도에 영향을 받게 된다. 일반적으로 석탄/좌와기체반응에 촉매를 첨가하여서 반응률을 높일때 의 효율적인 촉매는 알카리 금속, 알카리 토금속 및 전이금속 동으로 알려져 있다. 죽 각 반응에 따라 좌 -02 반응은 Fe, Co, Ni 둥이, 카 H20 반웅은 K, Na, Ni 둥이 , 좌 -C 아 반응은 K, Na, Li, Ni, Ca, Co, Fe 둥이 , 좌 -H2 llJ:응은 K, Ni 등이 좋은 촉매로 알려 쳐 있 다. 각 반응에서의 촉매의 역할은 촉매의 화학적 형태, 물리적 형태, 촉 매의 양 및 반응온도등과함수관계이다. 상기 촉매 중 Fe,Co 및 Ni은 원소형태일 때 가장효과가크며, K,Na 은 탄산영 형태가효과적인 반 면 인산염 경우는 효과가 떨어진다. 철산화물과 다른 전이금속들은 C-C02 와 C-H20 반응에 서 산소가 져온 산화물들이 더 좋은 촉매역할을 하여, FeO 나 Fe304 가 Fe203

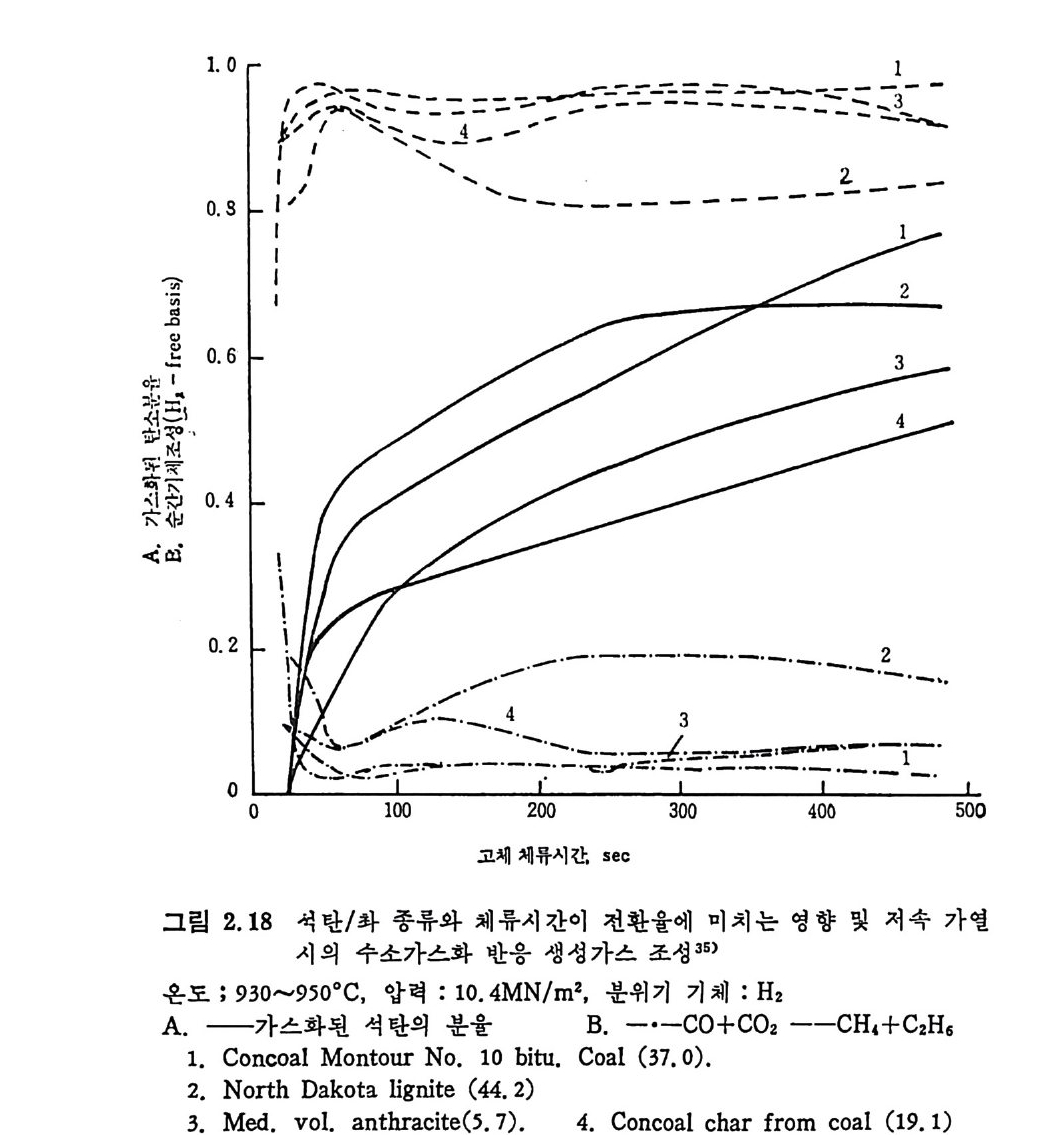

보다 좋은 촉매역할을 한다. 또한 유기염이 무기영 금속보다 더 좋은 촉매역할울 한다. 그 이유는 유기영 금속이 보다 작은 군을 이루어서 입자 속에 분산되기 때문이다. 촉매의 활성도는 분산된 촉매의 크기 가 클수록 감소한다. 일반적으로 촉매의 양이 증가함에 따라 반응물은 중가하나 어떤 포 화점에 도달하면 그 이상의 양은 활성도에 영향이 별로 없다. 석탄의 회분 중의 금속산화물들은 촉매여할을 하여 C- 아반응에서 CO-,C02 반응을 증가시 키 므로 CO/CO2 의 비 는 감소한다. 2. 3. 3 석 탄/초卜수소 반응 보통 수소기화반응 (h y dro g as ifi ca ti on) 이라 하며 수소탄화반응 (hy d rocarboniz a ti on ) 이 라고도 부른다. 이 석 탄의 수소화반응은 합성 천연가스 (SNG) 와 액체 탄화수소 등을 생성하기 위하여 사용된다. 합 성 천연가스는 90% 이상이 CH4 울 함유하게 된다. 죽 수소화 기화반 응은 반응식에서 보듯이 C+2H2 ~ CH4 .dH 2g s =-74. s KJ /m ol 비 교적 낮은 온도와 고압에 서 찰 이 루어 지며 공급조건(f eed condit ion ) 이 CH4 생성에 미치는 영향은 적다고 알려져 있다. 석탄을 수소와 반응시켜서 CH4 를 합성할 때 순수탄소만이 반응하 는 것이 아니므로 반응 메카니즘은 매우 복잡하다. 죽 석탄과 수소의 일차반응은 열분해와 수소화반응이 동시에 일어난다. 수소화반응률은 비교적 느려서 o.167~o.833% carbon/kg • atm 정도가 927°C 에서 일어난다 .35) a) 반응온도 및 수소분압의 영 향 저속 가열 (slow hea ti n g)시 의 대 표적 인 시 간과 전환율에 대 하여 여 러 종류의 석 탄을 유동충 반응기 35 서 1) 와 반흐름 반응기 (semi flow reacto r ) 42> 또는 열 천평 반응기 (the rmobalance) 47) 등에 서 의 수소화반 웅의 전환율을 그림 2. 18~2. 20 에 보여 주고 있 다. 반흐름 반응기 42) 에서의 결과(그림 2.18) 에서 보면 처음의 10 초 동 안의 반응물이 후의 반응보다 매우 빠르게 일어난다• 이는 초기 반응 의 높은 반응률은 빠른 열분해과정과 더불어 수소가스화반응이 일어

oI.. s0 IIl l ,/' :' :' .~:`-:`::.-----` -- `- .-.. -.- `--- -- --_ _- _-- _---- -_---소-=--= =--소--= _-.-.--,- _- -_:---2:- .-- -:-:l -,-급-―

oI.. s0 IIl l ,/' :' :' .~:`-:`::.-----` -- `- .-.. -.- `--- -- --_ _- _-- _---- -_---소-=--= =--소--= _-.-.--,- _- -_:---2:- .-- -:-:l -,-급-―

나기 때문이다. 그러나 (CH.+C2H6) 의 생성은 초기의 50 초까지 급격 히 증가 (~95% )하다가 그 후에는 시간에 따른 변화가 별로 없다. 그

반면 (CO+C02) 의 생성은 일반적으로 초기 70 초까지 감소하다가 그

반면 (CO+C02) 의 생성은 일반적으로 초기 70 초까지 감소하다가 그

압력—[ K3 v. o5 실= M2험. N치2/7 m x2 1,― 0분3―s위-계1기(산M 치기N 체/m 2:) H-1 2 E공=(기flo7로=2 oK .J예a /o m 연mo된Jl . &9_>PJ i. t .t. s_b u r계gh산 치N o. 8 coal char (O. O).

1. 0 2

1. 0 2

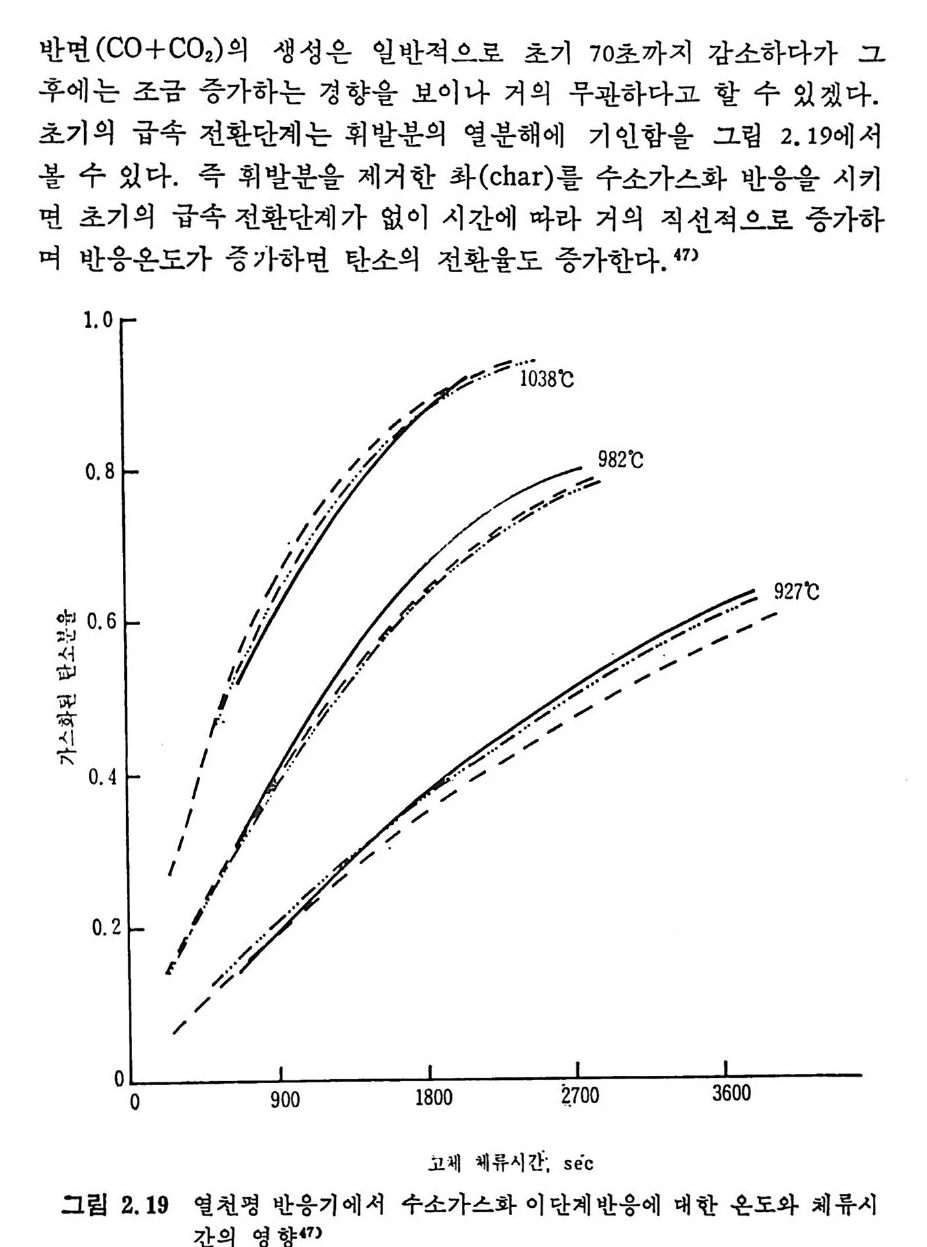

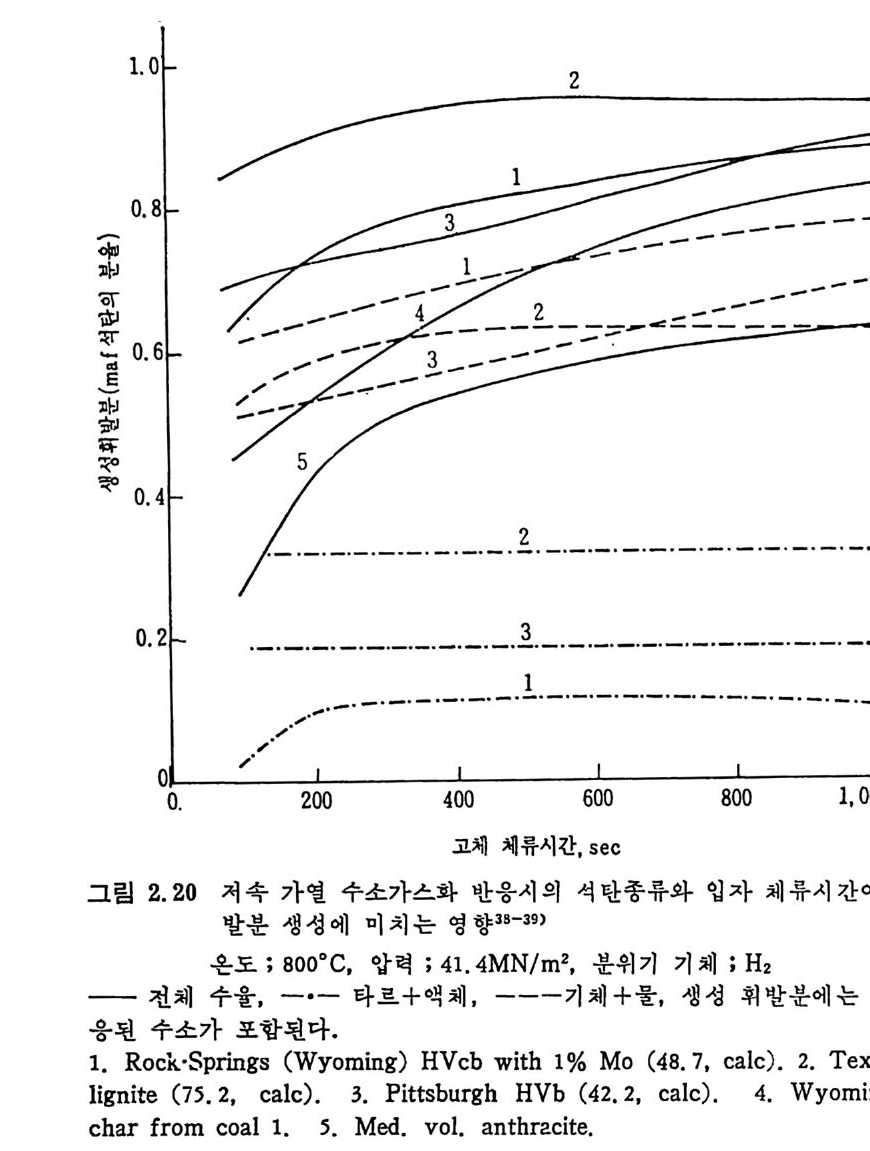

유동충 반응기 38-39) 에 서의 수소화 가스반응은 매우 짧은 체류시 간 때 의 결과를 얻을 수 없으나, 휘발분 성분의 생성량과 석탄의 체류시간 과의 관계를 그립 2.20 에서 보면 그립 2.18 의 경우와 비슷한 경한울 보인다. 죽 처음의 반응시간 100 초까지 매우 빠른 전환율을 나타내고 그 이후에는 느란 전환율을 보인다. 타르와 액체의 생성온 첫단계에

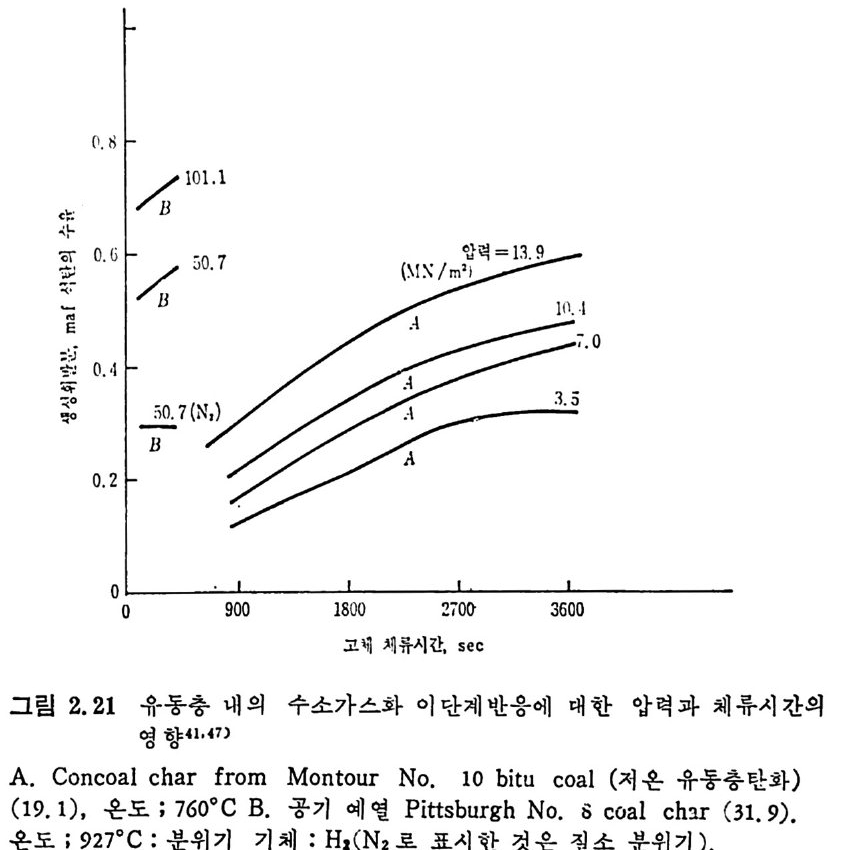

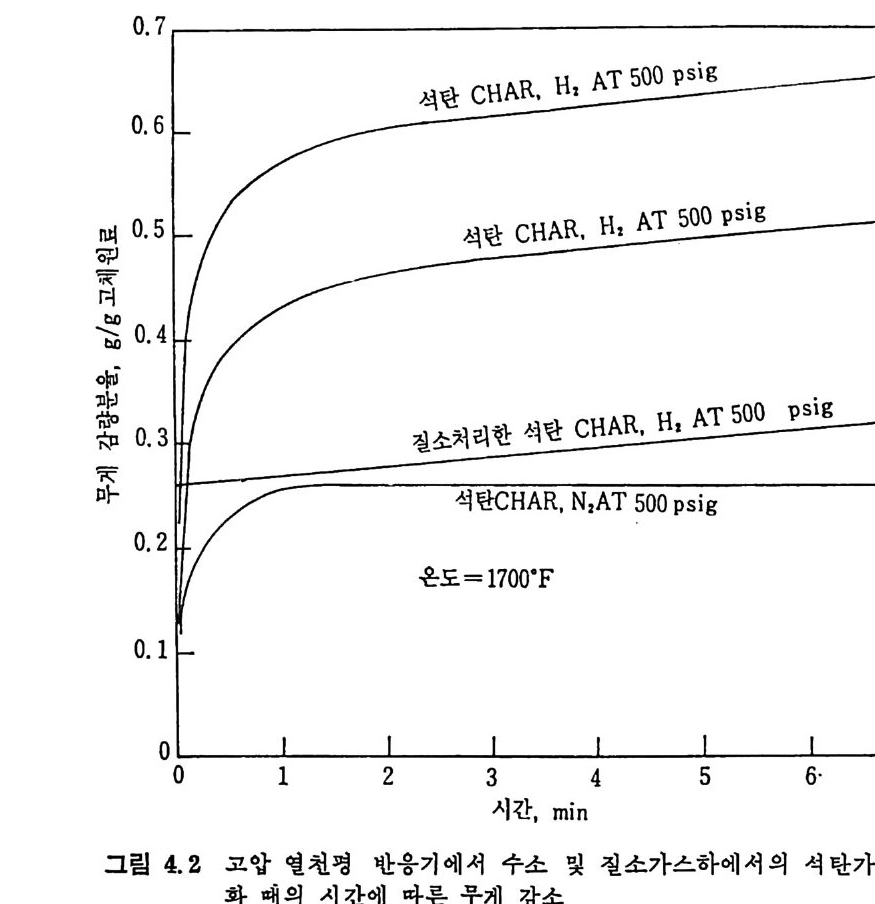

서 일어나며 가스휘발분은 뒷단계에서도 계속하여 생성된다. 같은 온도 및 압력에서 수소와 질소가스를 사용한 경우의 가스화율 을 그림 2.21 에 비교하였다. 첫단계 가스화는 처음 수초내에 일어나 며, 수소가스하에서는 50% 이상의 탄소가 가스화되는 반면 질소가스 하에서는 30% 정도만탄소가가스화되었다. 또한높은수소분압은고 체 좌 (char) 의 수소화반응을 증진시키며 초기 휘발분의 분해물을 비 반응시켜서 석탄입자로부터 유리되는 물질량의 변화를 적게 하므로 반옹률운 높여 준다. 2. 3. 4 급속 가열 수소화 가스반응 급속 가열은 바말동반 반응기 ~2-45) 와 직접 전기가열방법 ' (8) 으로 수행

0, ~

0, ~

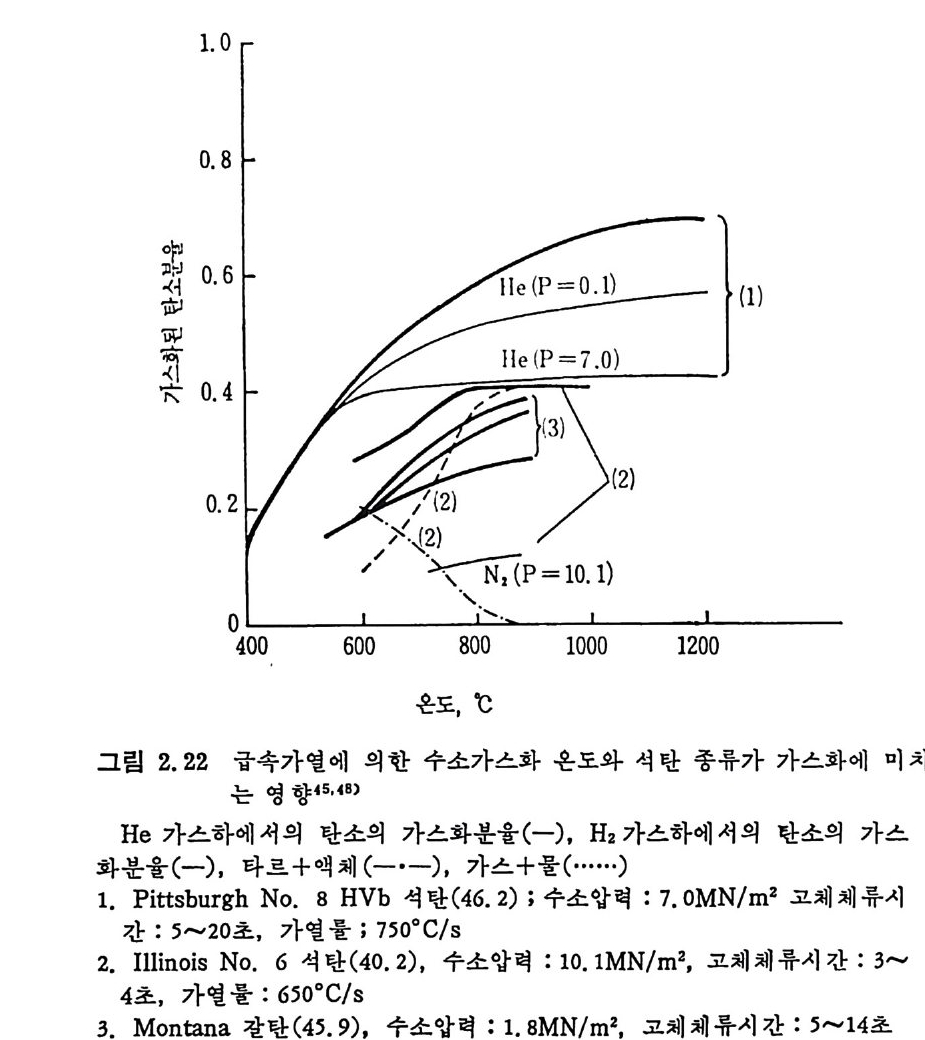

되었다. 이때의 반웅온도와 수소의 분압이 전환율에 미치는 영향을 그림 2. 22 및 2. 23 에 도시 하였 다. 그림 2. 22 에 서 보듯이 반응온도가 증가함에 따라 탄소의 전환율은 증가한다. 또한 불활성 기 체 (He) 하에 서의 전환울보다 H2 기체하에서의 전환율이 높고 (가스+수증기)의 생 성도 온도에 따라 증가한 반면 (타르+액체) 산물은온도상승에 따라 감소하다가 900°C 이상의 온도에서는(수소분압 100atm ) 생성되지 않았다.

1. 0

1. 0

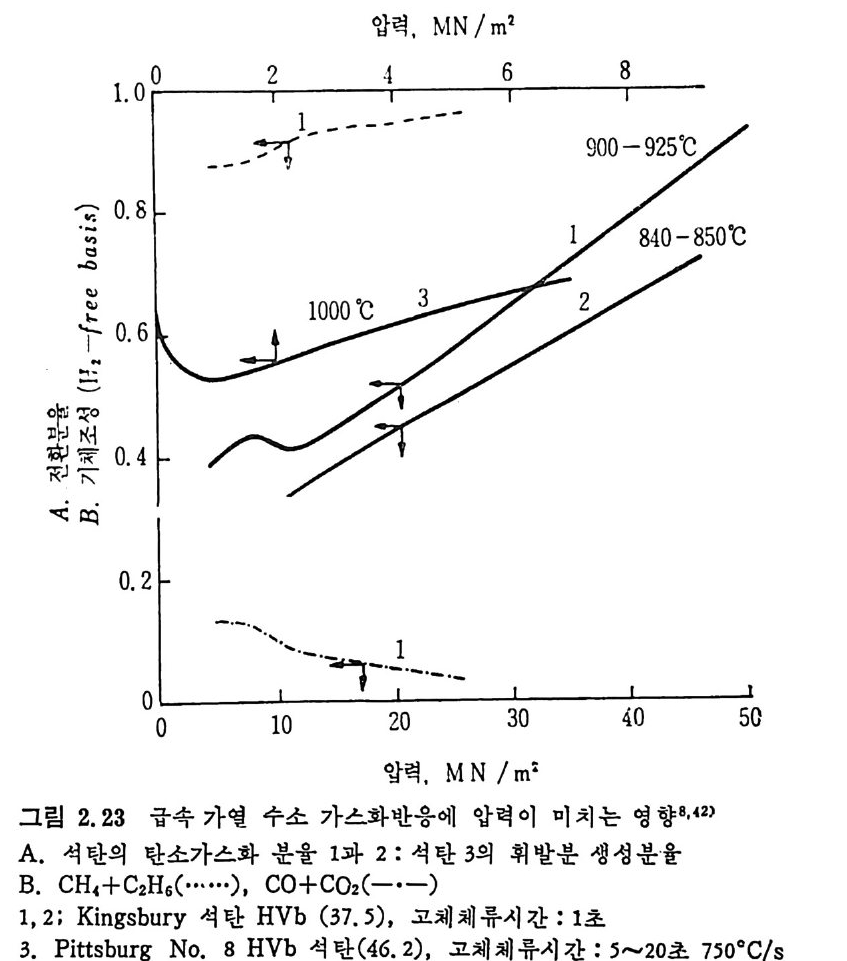

반응압력이 탄소전환율과 생성가스량에 미치는 영향을 그립 2.23 에 서 볼 수 있다. 그림에서 보떤 일반적으로 압력이 증가하고 온도가 증가하면 탄소 의 전환율은 중가한다. 그러나 1000°c 경우에는 초기의 압력 상승에 따라 전환율이 최저값을 보이고 증가한다. 그 이유는 수소분압의 증 가는수소 화 가스반응률을증가시키나 열분해를 저해시키기 때문이다. 또한 수소분압이 증가함에 따라 (CO+C02) 는 감소하는 반면 (CH4+ C 晶)의 생성량은 증가한다 . 석탄입자와 가스의 체류시간이 탄소의 전환율에 미치는 영향을그

압력 , MN/m2

압력 , MN/m2

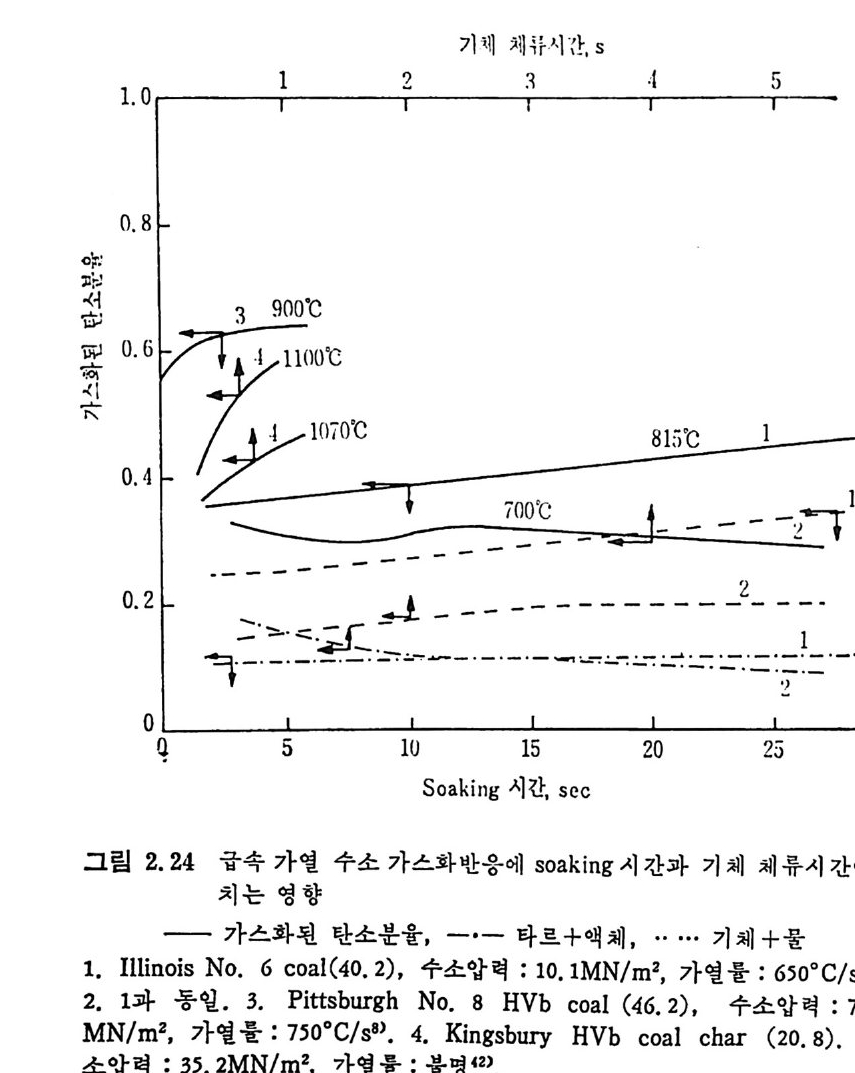

림 2. 2 4 에 보여 주고 있 다. 그림 에 서 보 듯 이 soakin g 시 간을 증가시 키 떤 휘 발분의 전환, 분해 (crackin g ) 및 중합이 증가한다 . 그러 나 (타 르 +액체) 전환율은 soak i n g시간에 별다른 영향윤 미치지 않음을 볼 수 있다. 가열을이 탄소 가스화에 미치는 영향은 그립 2.25 에 보여주는 바와 같다.

기 체 체 류시 간 , S

기 체 체 류시 간 , S

0.6

0.6

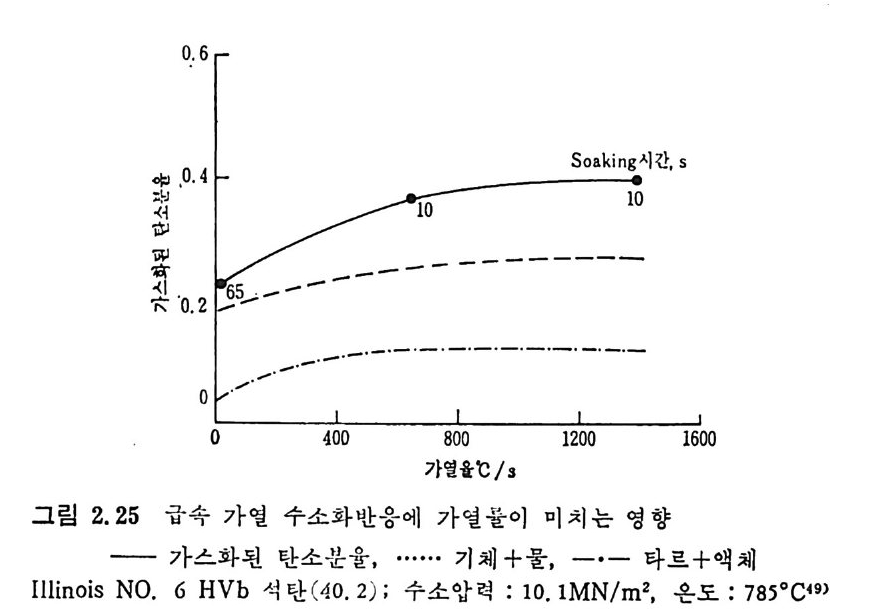

가열률이 증가함에 따라 전환율은 증가한다. 그러나 그림에서 보듯이 가열률 500 ° C/s 까지는 전환율이 증가하다가 그 이상에서는 그 중가 울이 크지 않음을 알 수 있다 . 또한 시료입자 크기가 전환율에 미치 는 영향은 이제까지의 연구결과가 미비하여 정량적인 결론을 내릴 수 없으나, 입자크기가 증가하면 전환몰이 감소한다고 발표되었다 .42) 탄소와 수소가 직접 반응하여 CH4 이 합성된다고 알려져 있으나, 석탄은 탄소만으로 구성되어져 있지 않으므로 석탄과 수소반응은 열 분해반응과 휘 발분과 좌 (char) 가 수소와 동시 에 반응한다. 석 탄/초} (char) 의 수소화반응 메카니 즘을 석 탄의 평 군 분자의 기 본 원 형 구조 (rin g str u ctu r e) 가 수소에 포화된 후 rin g 이 파열 된 후 dealky la - tion 되 는 과정 으로 설명 하였 다. 50) 그 중에 서 dealky la ti on 과정 이 제 일 빠르다고 가정 하여 반응률을 다음과 같이 정 의 하였 다. =C /\/ CCH—= CcH /\\ C— 포+ H화2 .KK=21 =C //\C 'H c2--CcH /\\2 C— (A) (B)

=C //\C Hc2—- cCH \/\2 C~ 원+H형2과 一열K3 =C //\ CCH—3 C /\C\ H C3 一 (B) (C) =C /C\/ H' c3 — CC H/\\ 3 C 一 +2H2 —K4+ = C \// cH —- CH \/ \ C 一 +2CH4 (C) (D) 반응뮬= Kk\갑 t갑갭):._ (2. 23) 여기서 좌 -H2 반응률은 낮은 수소분압에서는 2 이고 높은 수소분압하 에서는 1 로 나타난다고 하였다 .50) 2. 3. 5 탄소-이산화탄소반응 (C-C02 Reacti on ) 석탄 가스화반응에서 석탄은 열분해되어서 좌 (char) 로 변환된 후 C 아와 반응한다. 그러므로 여러 다론 종류의 석탄을 여러 다른 공정 에서 얻어전 좌와 C 아반응시켜서 반응을을 측정한다. 이 반응은 바 교적 느린 반응이다. 작은 크기의 좌입자 (<300µ) 를 1000°c 이하에 서 CO2 와 반응시키면 전체 내부표면적에서 반응이 일어나며 화학반 응이 울속단계이다. 또한 이 화학반응 단계는 가스화방법보다 석탄의 성질에 의촌한다. 좌 -C 아반응메카니즘은여러 연구자들에 의해 발표되었다. 그중에 서 Walker 동 51) 이 제 안한 메 카니 즘은 다음과 같다. C+C02(g) .K=1 C(O) +CO(g) K2 C(O) —K3 • CO(g) 윗 식 으로부터 의 반응률은· 반언t= 1 +휼 (KCOl (2C) 0+2) 웅 (CO) (2.24)

상기 식 (2.24) 에서 보면 CO 는 char-C 아반응을 처해하는 영향이 있 다. 도한 반응차수는 낮은 CO2 분압하에서는 1 차반응이고 높은 분압 하에서는 0 차반응으로 나타난다. Dutt a 둥 13) 은 석탄과 좌 (char) 를 CO2 와 840~1100°c 에서 반응시 켜 서 그때 의 반응성 (reac ti v ity)을 측정 하여 다음과 같은 실험 식 을 제 시하였다. Tdtx =aKv 어 (1-Xc) (2.25) 여기서 Q는 CO2 의 농도이고, a= 쯔\::의::f =1 士 100Xc/'e-,xc (o s; v:::;;1) 이며 V 와 /3는 주어전 석탄이나 좌의 물리적 독성 및 반응조건 상수이다. n 은 CO2 의 분압에 비례하여 반응률이 변할 때의 상수로 서, o:: :;;n:::;;1 법위에서 변화하며 실험조건에 따라 변한다. 식 (2.25) 는 탄소농도분윤, Xc>O.9 일 때는 적용시킬 수없다. 그이유는 전환율이

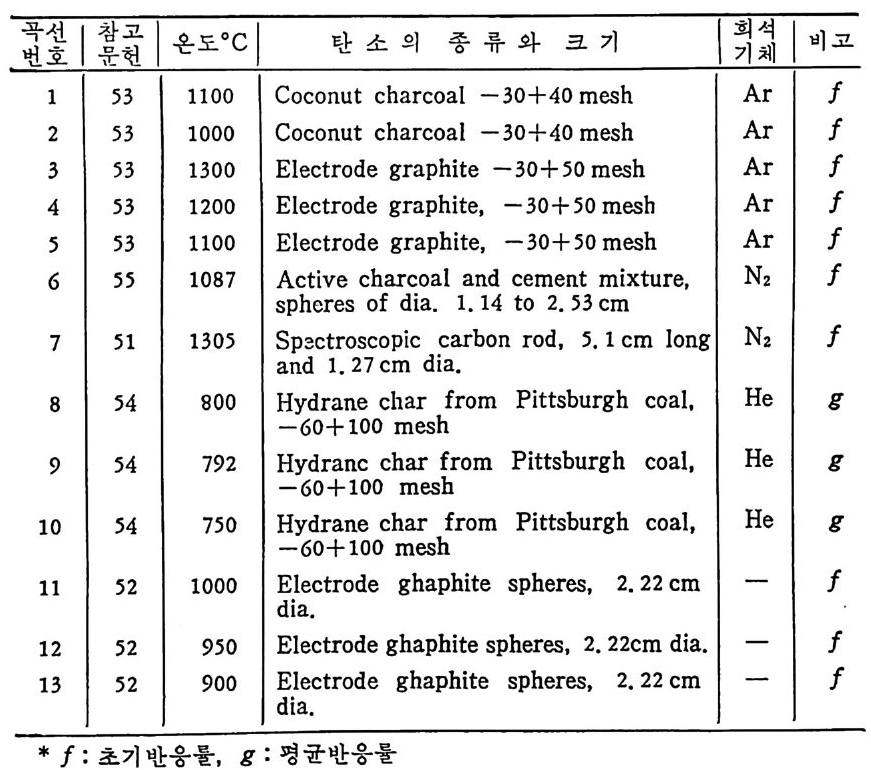

겁걸 I 麟 | 온도 ocI 탄소의 종류와 크기 녑겁 |비고

겁걸 I 麟 | 온도 ocI 탄소의 종류와 크기 녑겁 |비고

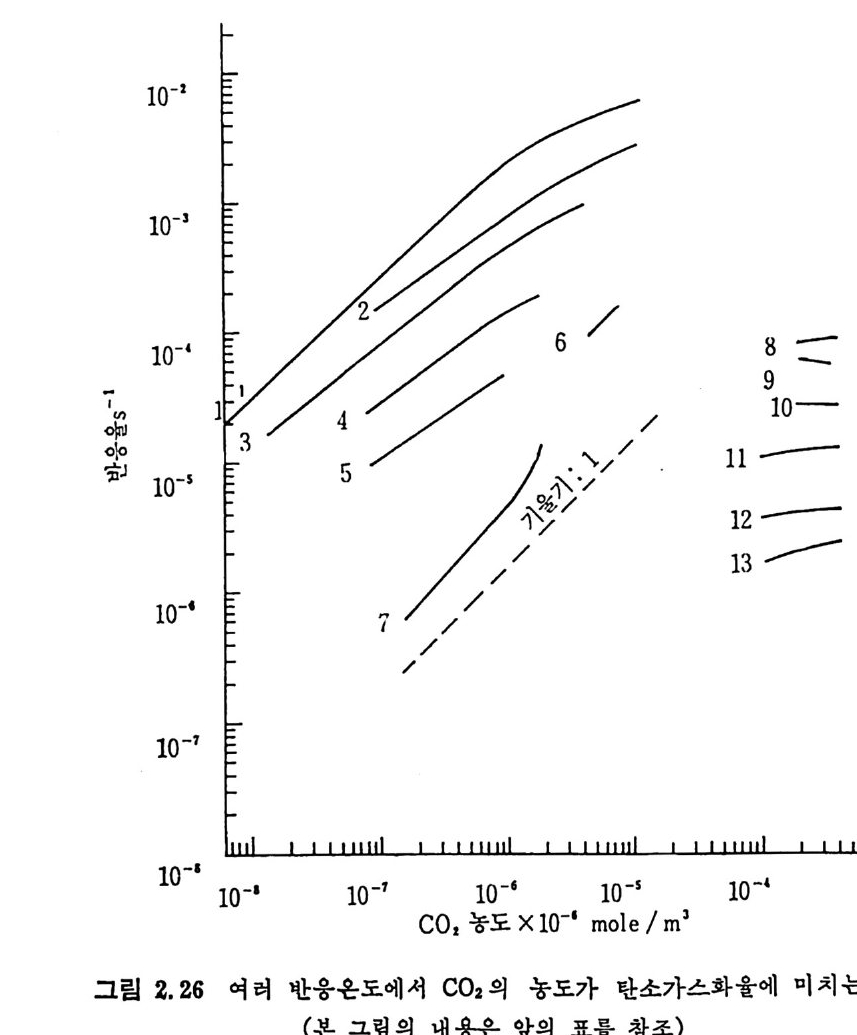

큰 경우에는 입자의 기공이나 표면적이 급격히 변화하기 때문이다. co 며 농도가 C-C02 반응을에 미 치 는 영 향을 여 러 연구자들이 연 구하였고 ,51,65) 그 결과를 그림 2.26 에 보여주고 있다. 여기서 보면 char-C 아 반응률은 C 아농도에 대하여 1 기압까지 1 차반응이나 15 기압 이상의 높은 압력하에서는 0 차반응이 된다. 식 (2.25) 에서 a 는 좌 (char) 의 표면적이 전환율에 따라 상이하게 변 화하므로 성이한 전환율을 C 아농도에 따라 보인다. 또한 반응상수 K

10-2

10-2

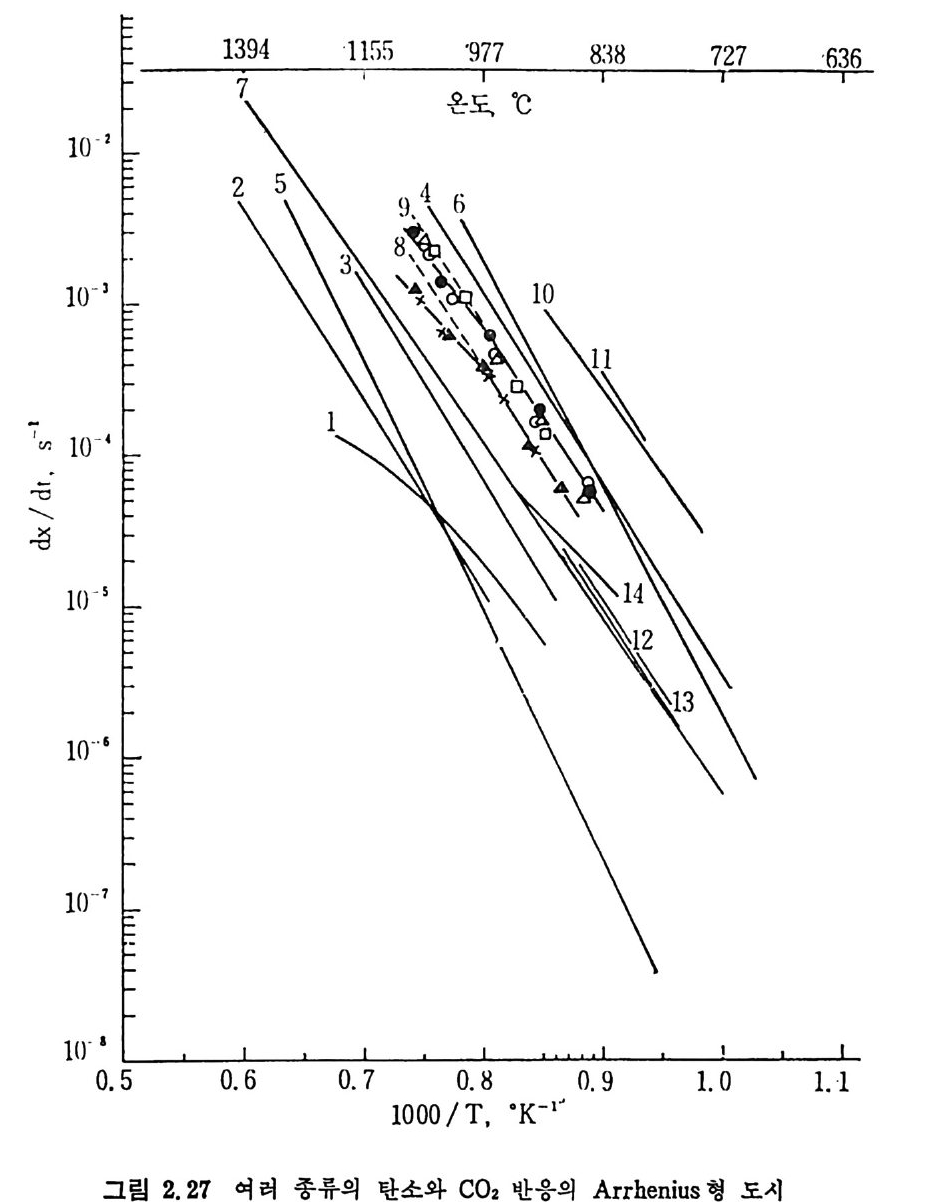

논 화학반응이 울속단계 일 때 적 용되 며 Arrheniu s 식 에 따른다고 가 정하여서 x,=O.2 일 때 1/T 와 dx J d t를 도시하면 활성화 에너지 E

1394 1155 ·977 838 727 ·636

1394 1155 ·977 838 727 ·636

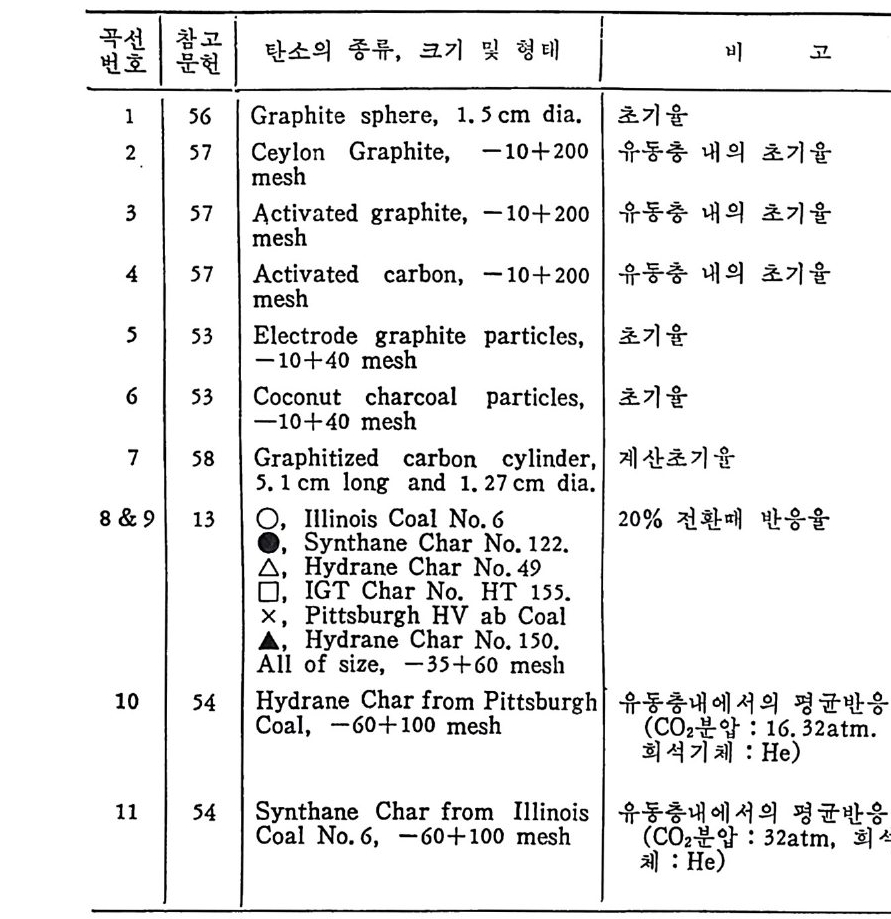

託 I 蠶 I 탄소의 종류, 크기 및 형태 비 고

託 I 蠶 I 탄소의 종류, 크기 및 형태 비 고

를 구할 수 있다(그림 2.27). 그립 에서 보면 좌의 반응률은 좌를 만든 석 탄의 등급이 낮을수록 증가함을 알 수 있다. 즉 석탄의 산소함량이 증가하고 탄소함량이 감 소할수록 반응룰이 증가한다고 할 수 있다 .13) 그러나 석탄입자 내의 확산저 항 (dif fusi o n resis t a n ce) 이 반응에 큰 역 할울 하게 되 면 유효계 수 (eff ec ti ve ness fa c t or) 를 고려하여야 한다. 유효계수는 다음과 같이 표현된다. ‘ (fn:( Dr,& 송)Ca'k ·v roc)A •c4 s국0(I -x,)] (2. 26)

여기서 유효확산계수 De 는 반응중에 변화하므로 그 변화를 다음과 같이 표현한다. De=De0g ( x,) 여기서 De0 는 주어진 좌의 Xc=O 때의 확산계수이며 g (Xc) 는 전환율 Xc 의 함수이며 a'=a/ g (Xc) 이다. 식 (2.26) 를 적절한 경계조건을 가지 고풀면 r;=습( ta n\ M —-k-) (2. 27) 이 되 며 여 기 서 M=0[(1-Xc)a'J! /2 이 며 o=r 。 J Kocso/De0 이 다. 여 기 서 화학반응이 윤속단계 이 면 ¢。은 0 이 되 며 가스화율은 입 자간의 확산을 고려 하면 식 (2. 28) 詞d=x r; aKCA(l ― Xc) (2. 28) 로 표현된다 . 그러므로 전환율이 확산에 의하여 결정되면 전환율에 따른 상대 반응물계수 a 및 유효확산계수 De 를 알아야만 한다. 화학 반응이 융속단계 일 때 의 C-C02 반응의 좌 반응률은 반응방법 보다 석탄의 물리적 성질에 의촌하며 좌의 기공크기가 15A 이상인 기공이 반응에 참여하는 표면적은 크지 않다고 알려쳐 있다 .13) 또한 C-C02 반응에서 CO 의 농도가 낮을 때는 반응을 저해하는 영향이 있으나 높 은 농도 (CO/CO2 >2. 7) 일 때 는 석 탄 중의 산화철이 환원되 어 서 금속철 이 되 어 서 CO2 가스화의 촉매 역 할울 하여 반응률을 증가시 킨다. 59) 2. 3. 6 최_산소반응 (char-oxy ge n reacti on ) 좌-기체의 반웅 중에서 좌-산소반응은 연소로나 가스화 반응기 내 에서 제일 빠른 반응이다. 대개의 경우 반응은 좌의 표면에서 일어나 며 회분충의 확산 (ash - la y er d iffu s i on) 에 의하여 반응이 조절되어진 다. 그러나 온도와 좌의 입자크기가 증가하면 반응이 기처 1 막 확산 (ga s-fi lm d iffu s i on) 에 의하여 조철되어서 입자의 전내부 기공표면적 에서 일어날 수도 있다. 죽 분란을 연소시 입자가 50µm 이하인 경 우는 화학반응이 울속단계이나 입자가 IOOµm 이상이면 확산에 의하

여 반응이 조철된다. 60) 석탄/카의 크기가 90µm 인 것을 산화시키면 온도가 대략 500°C 까 지는 화학반응이 조절하나 입 자가 작아지 면 (~20 µm) 화학반응에 의 한 영 역 이 1300°C 까지 확장된다• 61- 6 3) 좌 _c 아 반응이 회 분막 (ash-fi lm ) 확산과 기 체 막 (ga s-fi lm ) 확산에 의 하여 조철될 때의 반응률은다음과 같이 표시할 수 있다 .6 1) ddxt -_ I Po2. I (2.29) 了+了 여기서 dx/d t는 입자의 외부 표면적당 반응률이고 Po2 는 산소의 분 압, K,,,. 는 확산반응물이며 Ks 는 표면반응물 계수이다. 유동충 반응기에서 작은 입자의 경우, 입자와 기체의 상대속도가 작 울 때 Kd i/1는 다음 식을 사용할 수 있다 .60) o. 292

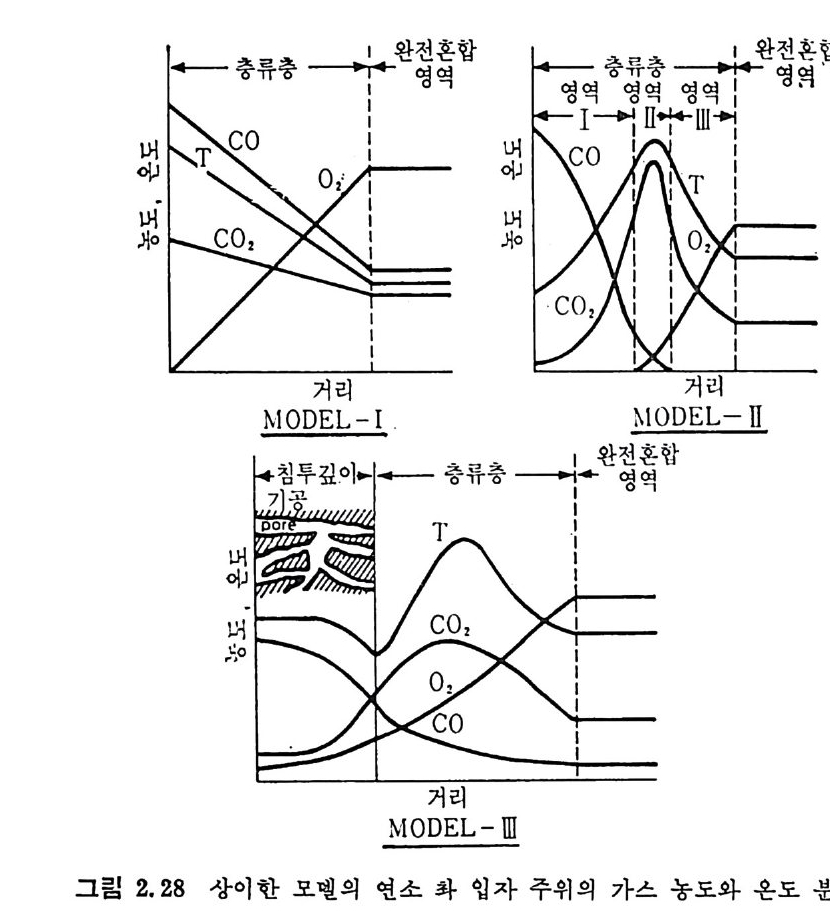

으로 입자크기가 작고 온도가 높으면 co 생성이 찰 되며 입자크기가 크고 온도가 낮으면 CO2 생성이 찰 되는 것으로 알려져 있다. 반응 메 카니즘계수 少는 다음 식으로부터 예측할 수 있다. d p후 005 cm 일 때 2 mm) 는 이중막 모델에 따른다. 65- 6 C) 그러나 상기한 두 가지 모델은 두 가지 극단의 경우를 나타내며 실 제 의 산화반응은 좌입 자의 크기 , 온도, 산소의 농도 및 좌의 반응도 둥 여러 인자에 의존한다. 그러므로 산소나 CO2 는 좌 표면에서 동시 에 반응하므로 그립 2.28 의 모델패에 온도와 반응가스 농도분포를 입 자 내부까지 고려한 것이다. 순전히 확산에 의하여 반응이 조철된다 떤 co 의 연소에 의하여 산소는 다 소모되고 좌의 표면에 산소가 도 달하지 못하여 좌는 CO2 와만 반응한다. 화학반응만이 반응을 조철한다면 (<100µm) CO2 와 산소는 좌 표면 에 거의 같은 정도로 도달하게 된다. 그러나 좌 -02 반응이 좌 - CO2 반응보다 매우 빠르므로 60) 츠卜 - 아반응이 좌표면에서의 주요반응이다. 그러므로 좌 표면에서의 산소와의 접화반응과 경계층 내에서의 co 의 불꽃접화반응이 있다고 할 수 있겠다. 좌표면온도가 높거나 좌가 매 우 반응성이 큰 경우 좌의 표면에 주기적인 산소공급차단이 일어나서 연소가 전동하는 현상이 가끔 생긴다 .C4)

+一 충류층 _一―! 4 ·완 전영 혼역 합 영역 충영류역층 _영_역' ,I! _ 완 영전염혼 합`•

+一 충류층 _一―! 4 ·완 전영 혼역 합 영역 충영류역층 _영_역' ,I! _ 완 영전염혼 합`•

좌의 표면반응상수 Ks 를 다음 식으로부터 계산할 수 있다 .60) Ks=Ks 。 exp ( -17, 697/Ts) (2. 31) 여기서 K% 는 석탄이나 탄소의 종류에 따라 변화하나 좌의 대략적인 값은 8710g /c m2-s 이 다. 화학반응이 반응을 조절하는 경 우의 좌 -C 아 반응률을 다음과같이 표시할 수 있다 .32) 겅dx =aKvP02(I-Xc) (2. 32) 여기서 dx/dt 는 고체 반응물의 단위 질량당 반응률이 고 a 는 전환율에

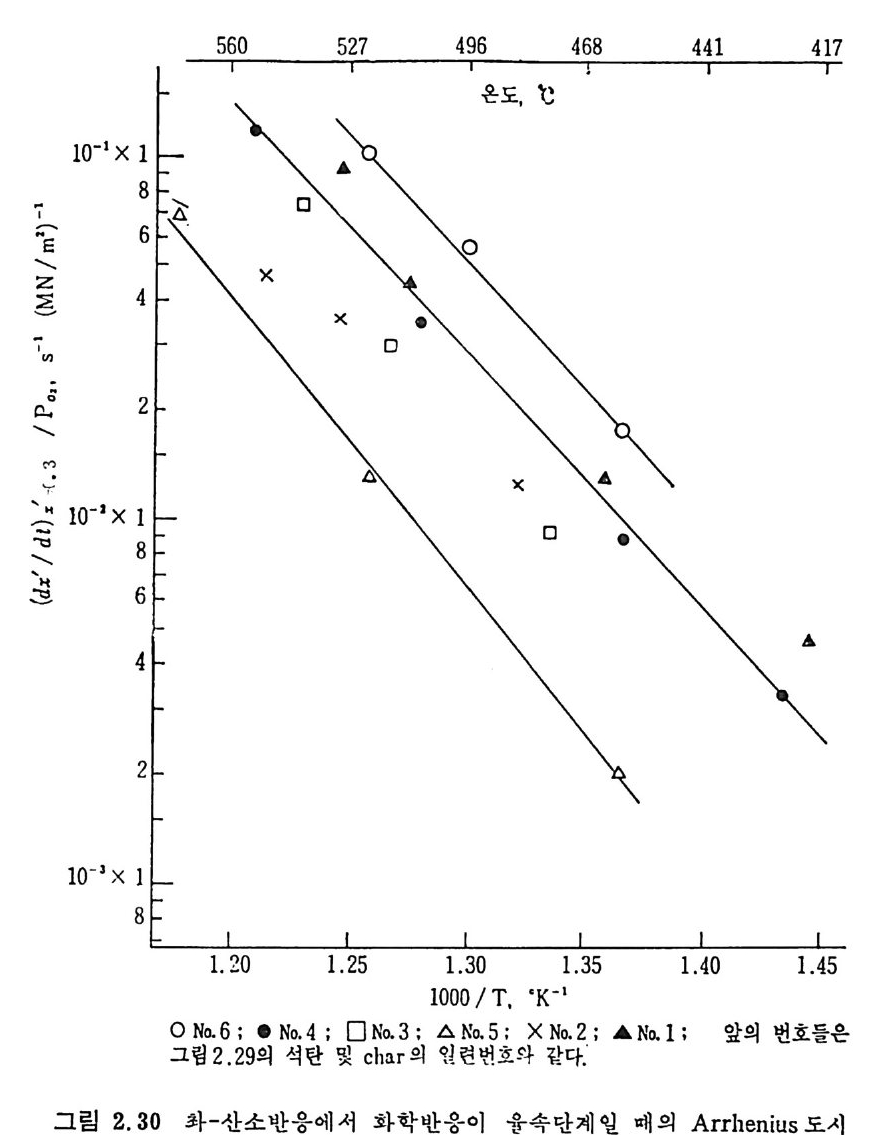

따른 반응인자이며 반응에 참여하는 기공표면적을 나타낸다. 또한 반 웅물은 산소분압에 비례한다고 가정한 것이나 반응차수가 1 차라는 가 정 은 아직 도 확정된 것 은 아니 며 , 보고되 어 진 바로는 0~1. 0 사이 에 서 반응차수가 변화된다고 알려져 있다 .63 제 6-69) 산소분압에 대 한 반응차수를 겉보기 차수 (a pp aren t order) (식 2. 29) 와 전차수(t rue order) 로 나누어 서 (식 2. 32) 그 관계를 na= 」노2브 _ 로 나타내 었다. 70) 화학반응 조철영 역 (O. 05

10

10

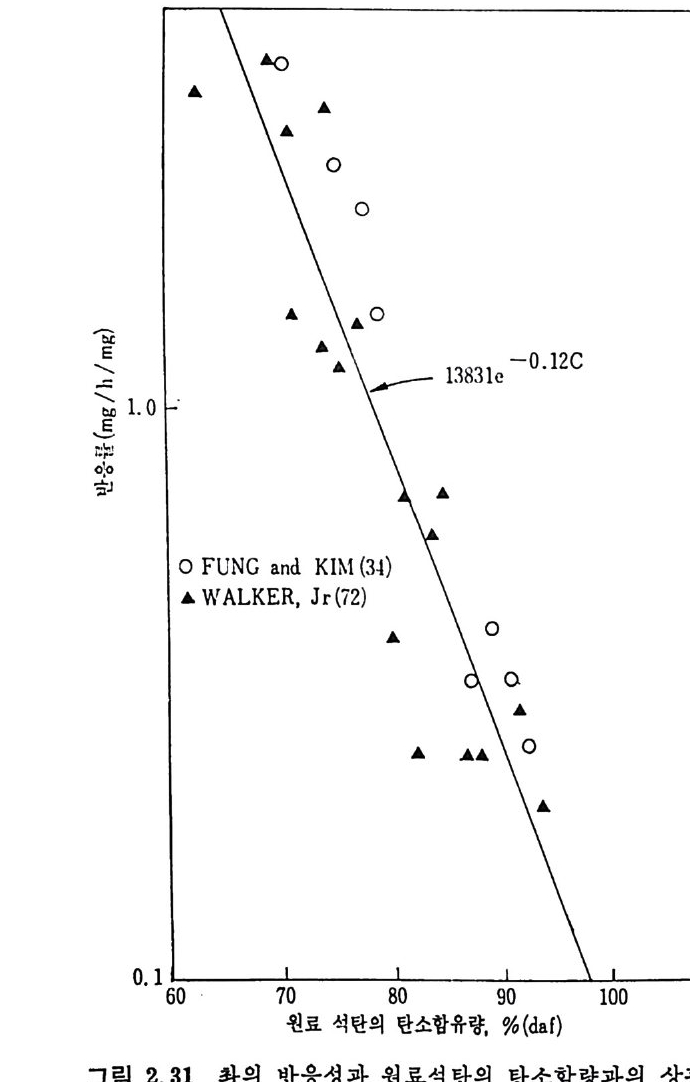

회분막이나 기체막 확산이 전체 반웅물을 조철할 때 여러 종류의 좌에 따른 반응률 (reac tiviti es) 의 차이는 크지 않으나, 반응이 화학반 옹에 의하여 조철될 때는 그 차이가 크다(그림 2. 30). 그립에서 보듯이 화학반응에 의하여 반응이 조절될 때는 좌의 가 스화 정도가 석탄의 종류에 따른 영향보다 크다• 이는 좌 -C 아반응 과는 대조적이다. 그러므로 반응도는 석탄의 물리적 성질분만 아니라 반웅시키는 방법에도 달려 있다. 여러 종류의 좌를 500°C 에서 산소와 반응하였을 때의 반응률 (re ac tivity)은 좌를 생성한 석탄의 탄소함량이 증가할수록 감소한다. 그

560 527 496 468 441 417

560 527 496 468 441 417

관계 73) 는 다음과 같다. R=I383I exp ( -o. 12C) (2. 3.5 ) 상기 식은 미국 72) 과 카나다 7 3) 석탄으로부터 얻어전 좌에 대한 결과

이며 갈탄에서 무연탄까지 변화하였으므로 탄소량의 범위는 63.3< Cd•l<93. 5% 이다(그립 2. 31). 또한 좌의 회분 내의 CaO 및 M g O 가 좌-아반응을 증가시키는 촉매역할을 하며, 또한 반응 초기단계는 화학반응이 좌 - 02 반응을 조 철하나 회분충 형성이 된 반응 후에는 회분충 확산저항 (Ash-la y er dif fus io n resis t a n ce) 이 반응을 조철함을 보고하였 다. 73)

...

...

2. 3. 7 석 탄 / 초|-수증기 반응 이 반응은 산업적으로 중요한 반응 중의 하나로 이제까지 많은 연 구가 이루어져 왔다. 즉 좌와 수증기를 반응시켜서 CO 와 H2 를 얻는 반응이나 반응 메카니즘에 대하여, 동일된 이론을 제시치 못하나 이 반 응의 주요 생성물은 CO 와 H2 이고 수소가 이 반응을 저해하는 영향 이 있다고 알려 져 있다 .74-75) 좌 -H20 반응 메 카니 즘을 Walker5u 둥은 다음과 같이 제시 하였 다. K1 C1+H20(g) .:= Hz(g) +C(O) K2 K3 C(O) 一 CO(g) 반응률= 1+— KK~ 3 ( H K2I(0H)2+0)— KK23 (H 2) (2.36) 상기식은 H2 가스가 전체 반응을 저해하는 영향을 보인 데카니즘인 반면, CO 와 H2 가 모두 반응을 저해한다는 반응 메카니즘을 다음과 같이 제 안하였 다. 79) c,+H20(g) .K=1 Hz(g) +C(O) K2 K3 C(O) —+ CO (g) C(O) +co .K=4 C02(g) +c, Ks 반응률= 1 +웅 (HK2I 0()H +20)운 +K 4(H(2C)0 + 사 운 (CO) (2. 37) 그 반면 실험결과를 근거로 하여 Wen76) 은 다음과 같은 식을 제시 하였다. 움 =Kv(CH,o-~) (1 군) (2. 38) 여기서 Kv 는 반응상수이며 K 는 반웅평형상수이며 Kv 는 여러 가지

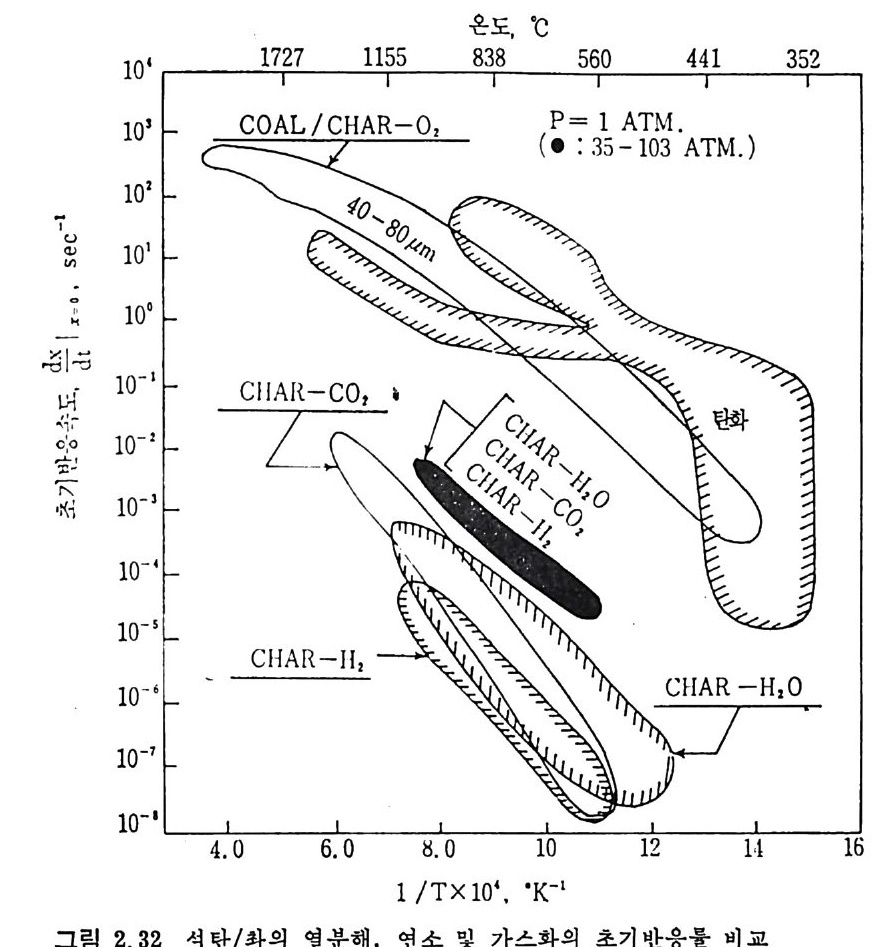

탄소 종류에 따라 Arrheniu s 도표를 그려 서 구하였 다. 이 도표로부터 평군 활성화 에너지는 35 kcal/mol(146 K J /mol) 로 나타났으나 35,47,74,77, 80) 다른 연구자들의 활성화 에너지값은 60~so kcal/ mo l(251~335 KJ / mol) 의 상대적으로 높은 값을 제시하고 있다 .75,8 1, 82) 탄소/초} -H20 반응은 입자가 작고 (<500µ) 반응온도가 850~1200°c 에서 화학반응에 의하여 조철되며 75,80,83,8 4), 이때 반응은 기공표면적 을 동하여 균일하게 일어 난다. 좌/수증기 반응차수는 수증기 의 농도에 따라 변화하며 수증기 의 분 압이 1 atm 까지는 1 차반응인 반면 수증기 압력 이 높으면 반웅차수는 0 차반응이 된다. 51) 또한 좌의 회분 중의 금속성 분이 반응의 촉매 역 할을 한다. 83) 그러 나 츠 }/C 아 반응에 서 촉매 역 할을 하는 CaO 나 Fe203 둥이 초}/수증기반응에서 비촉매역할을 하는 등 일정한 경향을 보이 지 않는 것은, 회분 내의 금속성분이 다양하여 각각의 성분에 대한 영 향을 구별하기 가 힘 들기 때 문이 다. 일반적으로 초}-수증기 반응에 서 는 Na2C03 나 K2C03 가 촉매 역 할울 한다고 알려 져 있 다. 상기한 여러 좌-가스반응을 비교하면, 첫째로 석탄 또는 좌의 열분 해반응이 일어나며 타반응에 비해 빠른 반응이다. 좌-가스반응들 의 Arrheniu s 型의 반응률 대 1/ T 를 그림 2. 32 에 도시 하였 다. 76) 그 립에서의 좌 -H2 및 좌 -H20 반응은 고압하에서의 상관식을 의삽하여서 1 atm 조건으로 표시한 것 이 다. 좌 -H2 반응은 1 차반응으로 가정할 수 있 으나 좌 -H20 와 좌 -C 아 반응은 높은 가스분압하에 서는 1 차반웅이 라고 가정하기는 힘들다. 그림에서 보듯이 대기압조건에서의 초 }-H2 반응은느리다. 그러나 압 력 이 증가하면 좌 -H20 나 초 } - C 아 반응은 0 차반응 쪽으로 수림 하므로 높 은 압력 하에 서 의 좌 -H2 반응은 상기 두 반웅보다 반응률은 매 우 크다. 좌-가스 반웅들의 대략적인 활성화 에너지는 좌 -CO2 ; 247 KJ /m ol, 좌 -02; 149 KJ /m ol, 초} -H2 ; 172 KJ /m ol 및 좌 -H20; 146 KJ /m ol 이 다. 좌-산소 반웅은 다론 좌-가스 반응보다 105 정도 반응률이 빠르다(그 립 2. 32). 이 반응을 확산한계 (dif fusi o n -lim i ted ) 표면반응으로 간주할 수 있 으므로. 미 반응 중십 수축모델 (unreacte d shrin k in g core model) 로 85-86) 설명할 수 있겠다. 그 반면 좌 -H2, 좌 -H20 및 좌 -C 아 반응은 비교적 느리게 반웅하고 입자내부 기공에 기체가 침두하여 반응하므

온도. •C

온도. •C

로 체 적 반응모델 (volumetr i c reacti on model) 이 적 용될 수 있 다. 85-86) 실제 가스화반응기 내에서는혼합기체가 탄소와 반응하고대부분석 탄이 반응하여 생기는 회분은 매우 다공질이며 깨지기 쉽다. 그러므 로 유동충이나 비말동반 반웅기에서의 석탄의 회분충은 마모에 의하 여 입자 표면에 남아 있지 못할 것이다. 그러므로 가스화 반응기 내 의 입자와 기체의 접촉방법에 따라 반응하는 좌의 회분막 형성이 없 다고 가정하여 상기한 각 반웅의 물질수지식을 세울 수 있겠다. ® 좌-아반응 미 반응 중십 수축모델 (unreacte d core shri nk in g model) 에 서 회 분충

형성이 없을 때의 산소수지는 KmA(C..4 . -C.A ) =aKsC.A r=r, (2. 39) 탄소수지는 _Cs. (뚱 )=KsCA (2. 40) 여기서 초기 조건인 r,=r0, t= O 때 반응률은 다음과 같이 표시할 수 있다. 반응률= Jt1 - +~. 7( 효m1 T ol /L2•8) (2. 41) 여기서 PA,=CAoRT, K;=K,/RT, Kd; JJ =KmA f aRT 이며 KmA 는 반 웅가스의 물질 전달계수, a 는 양론계수, K, 는 표면반응윤이고 K,' 은 1 차 표면반응울이다. ® 좌 -CO2' 초l- -H2 및 초l- -H20 반응 체 적 반옹모델 (volumetr i c reacti on model) 에 서 회 분충 형 성 이 없 다 고 가정한 경우의 H2 수지는 D,( 출국 · 움 )-aKvnCnCs=O (2. 42) 경계조건은 De( 움 )=KmH(CH,-CK) r=r, 때 (2. 43) ddCrH =O r=o (2. 44) 단소에 대한물질수지는 ~d=CCs ,(KvHCH+Kv .. 9w+KvDC 하 (2. 45) 이며 t= O 때 C,=Cs0 의 초기 조건을 가진다. 식 (2. 42)-(2. 45) 에 서 D,, CH, KvH 와 Kmu 는 수소에 대 한 값이 므로 H20 와 CO2 수지에서는 이에 상응하는 값을 사용하면 되겠다. 또한 식 (2.45) 에서 H,W,D 는 H2, H20 및 CO2 를 나타낸다. 식 (2. 42) 에 서 양론계 수 a 는 좌-수소반응에 서는 좌의 수스함량에 의

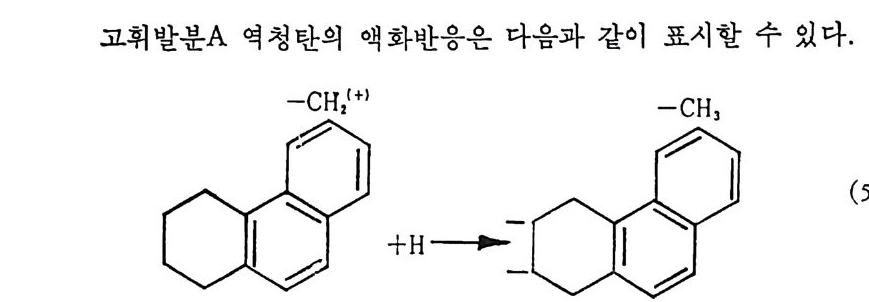

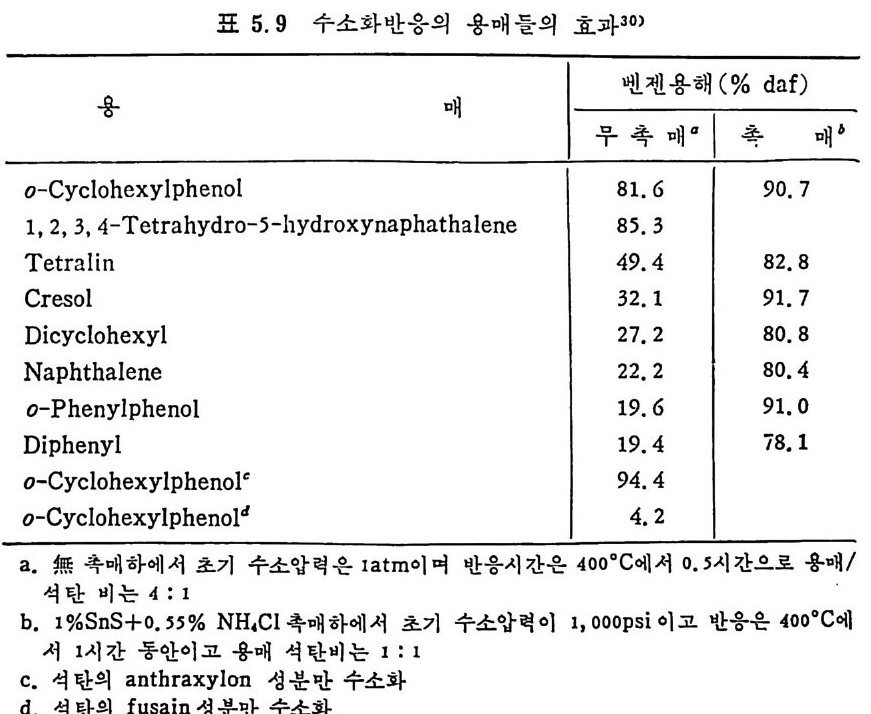

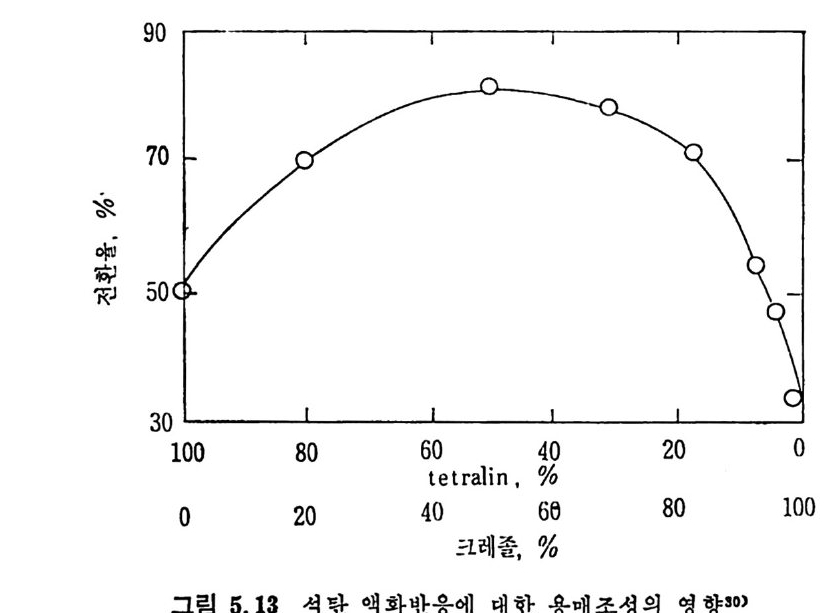

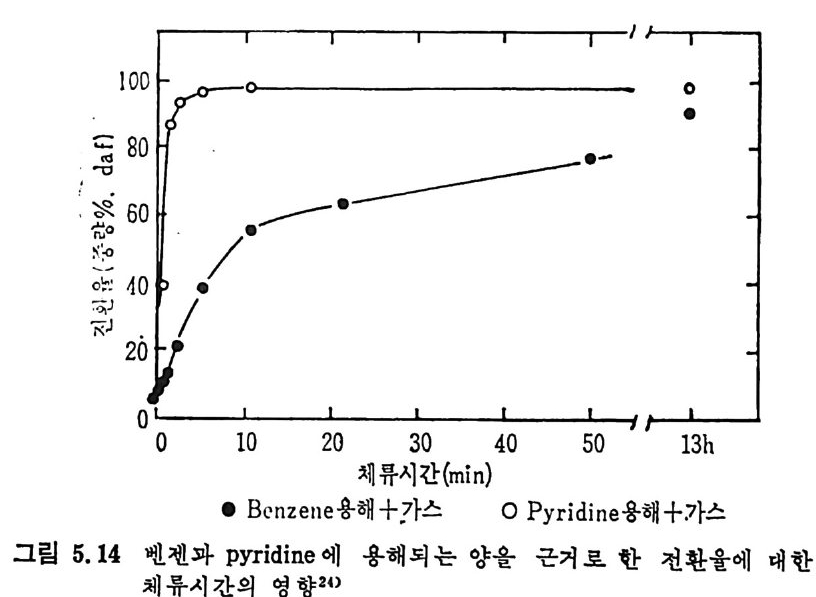

존하여 전환율이 0 에서 1.0 까지 변할 때 a 는 I. 2 에서 2.0 까지 변 한다. 87) 그 반면 좌 -H20 및 좌一 CO2 반응에 서 의 a 는 I. 0 에 가깝다. 카아반응에서는 CO2 나 CO 를 생성하게 되며 이 생성분포 또는 반 응 메카니즘계수 少는 I/a 로 표시된다. 좌 -H 초 }-CO2 및 좌 -H20 반응뮬둘을 간단하게 다음과 같이 표현 할수있다. -=d;x;; -= KvCA (l-x) (2. 25) 그러나 다음과 같은 가정을 만족하여야 한다. 죽 수소의 평형농도 (C112) 는 수소의 전체 농도에 바해 무시할 수 있으며, 좌입자의 기공함 수 a.=I.O 이다. 또한 좌 -H20 반응에서 H2 와. co 가 반응을 저해하는 영향은 무시할 만큼 작다. 이러한 가정을 만족하면 식 (2.45) 는 탄소 농도에 대하여 다음과 같이 표현할 수 있다. ~dC=, -KvCACs (2. 46) 여 기 서 CA 와 C, 는 가스농도와 초}의 탄소농도이 다. 상기한 고속 및 순간 열분해에 대한 석탄의 종류 및 크기에 대한 영향은 아직까지의 연구결과가 부족하여 정량적인 결과가 미비하 다. 그러므로 이에 대한연구가 앞으로필요하다. 또한 초}-가스반응들 에 대한 여러 석탄의 등급 (rank), 입자크기 등이 상대반응도 (rea cti v i ti es) 에 미치는 영향도 더 자세히 규명되어야 하겠다. 이제까지 반응 률에 대한모델은반응중에 회분충형성이 없다는조건과 있다는두가 지 국한상황에 대한 것이나, 실제 반응은 이의 중간에 속하므로 이 에 대한 모델개발이 이루어쳐야 하겠고 좌-가스반응중에 CO+H20 .=C02+H2 반응, 죽 가스 변환반응(g as shif t reac ti on) 이 동시에 일 어나나 각각 반응에 대한 이의 영향을 구벌할 수 없으므로 아에 대한 연구가 필요하다. 특히 석탄/좌의 회분 중의 금속성분이 촉매역할을 한다는 국부적 정보가 있으나, 이에 대한 체계적 연구도 필요하다. 2.4 석탄 액화반응 석탄의 직접 액화방법은 가스상에 수소를 첨가하돈가 석탄으로부터

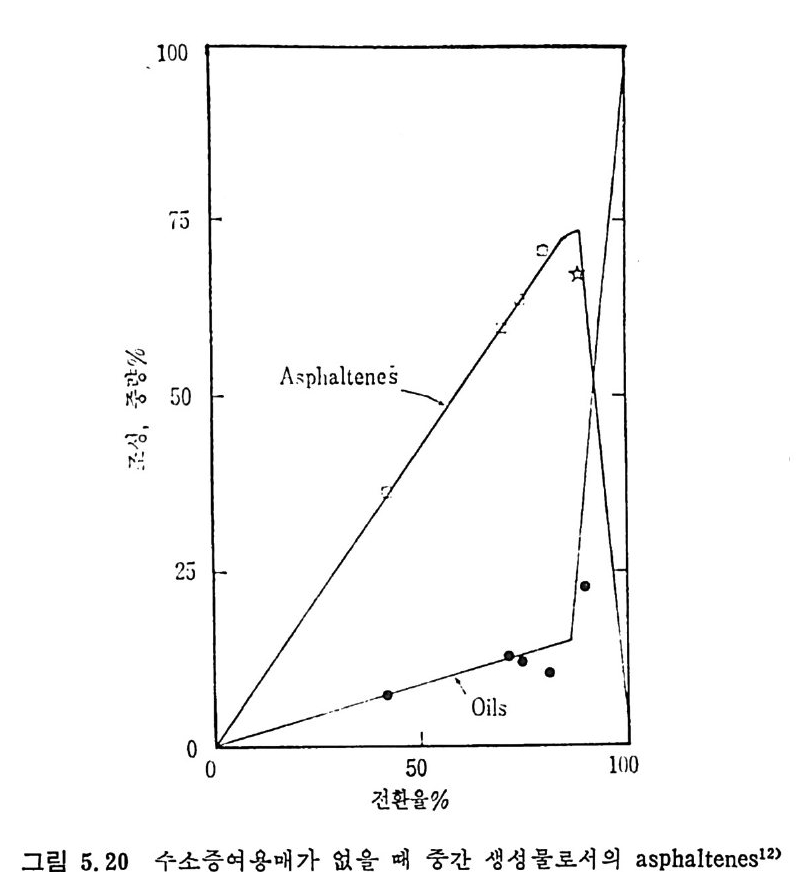

추출된 액체에 수소를 첨가하여 합성 유류를 만드는 방법이다. 석탄 을 기화시켜 생성된 기체에 칙접 수소를 첨가하는 방법은 미세 석탄을 석탄에서 생성된 액체와 혼합하여 얻어전 석탄 스러리상에 수소를 첨 가하는 반응으로 촉매를 첨가하여 반응을 촉진시킨다. 이를 수소엑 화 (hy d roli qu efa c ti on ) 또는 촉매 액 화 (cata l yt ic liq u efa c ti on ) 라고 부 른다. 직접 석탄 액화반응을 간단히 표시하면 c+o. 8H2 --+ CH1•6 (2.47) 이 반응은 액화온도에서 낮은 발열반응이므로 열효율은 좋다고 하 겠으나 반응은 느리다. 주로 H2 공급은 수중기를 사용한다 (C+H 2 0~ CO+H2). 그러나 이 반응은 홉열반응이므로 열을 공급하여야만한다. 석탄액화시 수소첨가는 석탄내의 산소, 유황및 질소를환원시켜서 대 략적인 몰형태는 CHo.s O o.1No.0 2 So.0 2 인 조성을 갖는다 . 이 모든 조 성 들이 수소와 반응한다고 하면 CHo.s + o. 4H2 —* CH1.6 o. 0502+0. 1H2 一 o. 1H20 o. O lN~+o. 03H2 —+ o. 02NH3 o. 02S+o. 02H2 一 o. 02H2S 양론적으로 1.1k g의 수소가 15.32k g의 석탄과 반응하여서 I3.6 k g의 액체연료를 생성하게 된다. 대 표적 인 액 화공정 조건은 반응온도가 450~475C 에 서 10~3o MPa 압력하에서 수소첨가반응으로 행하여지며 반응시간은 1 시간 가량의 체 류시간을 요구한다• 좌나 가스의 생성을 여제하기 위하여 고압에서 반응을 진행시키며 탄소의 전환울은 90~95% 가 이루어진다. 상기 조 건에서의 액체성분중 50~60% 가 증류할 수 있는 성분이며, ~70MPa 압력에서 조업하면 거의 모든 액체성분은 증류할수있는성분이 된다. 역청란이 제일 많은 양의 액체를 생성하므로 제일 좋은 원료로 사 용되며 액체 조성은 수소화 정도에 의촌한다. 석 탄 액 화의 중간 산물은 pre a~p h alte n es 또는 asph a lto l s 또는 asp h a-lte n es 이 타고 하며 이 것 이 기름으로 전환된다. 미 반웅석 탄, 기 름의 전

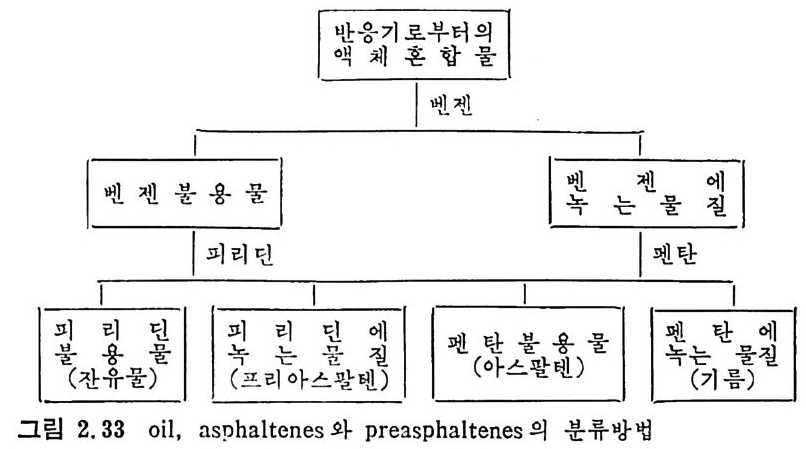

조 (oil p r ecursors) 및 기 름의 정 의 는 benzene 용매 에 녹는가 안 녹 는가에 따라 결정한다. 그 정의를 도표로 표시하면 아래와 같다(그립 2. 33).

액반웅체기혼로부합터물의

액반웅체기혼로부합터물의

벤젠에 녹는 물질을 다시 p en t ane 에 녹여서 녹으면 기름 (o i l) 이고 녹지 않으면 asph alte n es 으로 나누며 벤첸에 녹지 않는 물질을 pyr i- din e 에 녹여 서 녹는 물질을 반응성 석 탄으로 보며 , 이 를 pr easph alte n es 이 라 부르며 높은 접 도를 가전 물질로서 구분한다. 또한 pyridi n e 에 녹지 않는 부분은 미 반응 석 탄으로 구별한다. 석탄 엑화공정의 중요 변수들은 석탄의 종류 및 등급 (rank), 석탄액 쳐] 또는 용매의 성질, 반응온도 및 압력, 반응 체류시간 및 촉매의 영 향 등을 고려하여야 하겠다. 무연탄은 액체산물이 적어서 수소화반응에 적합하지 못하다. 처등 급(l ower rank) 석 탄들은 쉽 게 액 화되 나 수울은 역 청 란보다 높지 뭇 하다. 또한 저동급석탄이 함유한 많은 산소는 수소를 소모시키며, 이 는 액체산물의 높은 접도를 유발한다고 알려져 있다. 제일 높은 액체 수율은 높은 휘발분을 가전 역청란이라고 보고되었다. 석 탄의 암석 조성 (pe tr o g r ap h ic comp o sit ion ) 이 석 탄 액 화에 영 향을 미친다고 알려져 있다. 죽 비트리나이트 (v it r init e) 와 ex init e 는 좋은 액체수율을 나타내며 i ner ti n it e 는 액화를 저해하는 것으로 알려져 있 다. 그러 나 석 탄의 종류나 동급 (rank) 과 액 화와의 상관관계 는 규명 되지 못한 상황이다• 그 예로서 여러 등급의 석탄을 450°C 및 10MPa

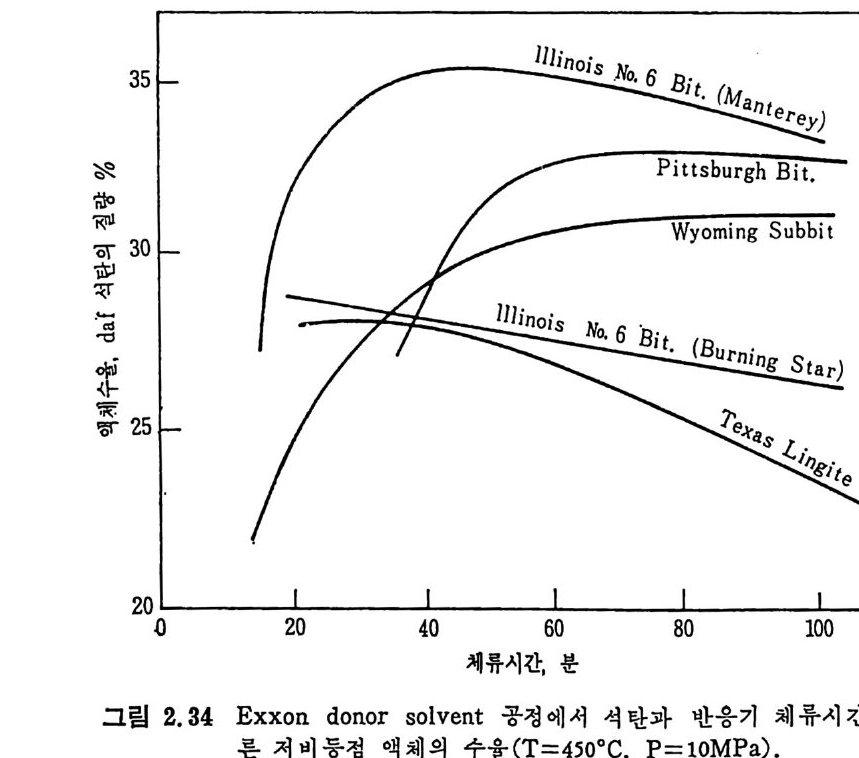

하에 서 수소화시 켜 서 (Exxon donor solvent pro cess) 이 때 의 층류 생 성 물을 수소화시 키 며 이 때 반응물들의 흐름은 병 류 (cocurren t) 일 때 반응체류시간에 따른 액체 생성물을 보면(그립 2.34) 상기한 대로 역 청란 및 준역청란이 갈란 둥 처등급탄보다 액체 생성량이 많다. 그러 나 그림에서 보듯이 거의 같은 성질을 가전 Illin o is No.6 석탄의 수율 이 서로 상이한 결과를 보이므로 일반적인 상관관계를 얻기가 매우 어려운 상황이다. 석탄액체 또는 용매와 석탄을 혼합하여 고압의 반응로에 수송 주 입하여서 액화반응을 시킨다. 그러므로 이 석탄스러리의 성질이 석탄 액화 또는 용해에 중요한 영향을끼찬다. 용매의 수소화반응은석탄의 용해 전에 석탄스러리 및 수소와혼합하여서 행하여진다. 좋은 수소전 달 (hy d rog e ndonor) 성 질은 석 탄의 추출 액 체 에 많은 tet r a Ji n 과 같은 수소방향족화합물 (h y droaroma ti c com p ound) 의 성질에 달려 있다. Tetr a lin 의 수소전달 능력과 가역 용매 수소화 반응식 은 다음과 같다.

35 lllin oi s No, 6 Bi t .

35 lllin oi s No, 6 Bi t .

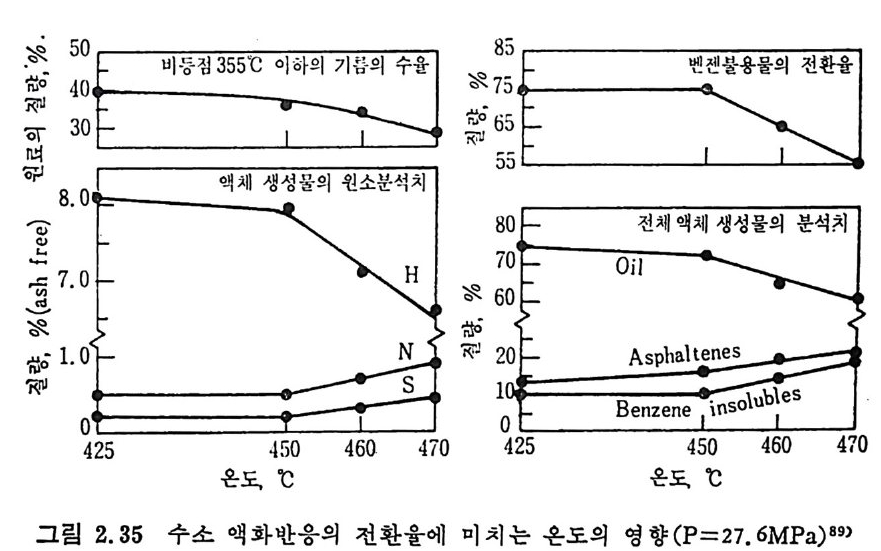

^I\_ /I/I\ \/I - —액—화 시/\ \/II/\ \/·1 +4H (2. 48) Tetr a lin 수소전달 용매의 촌재는 비전달 혼합물 (non-donor m i x t ure) 의 수소 전달 능력울 증가시킨다. 그러므로 t e t ral i n 과 cresol 을 반반씩 혼합 한 혼합물은 순수 용매보다 수소전달 능력 이 크다. 온도의 영향은 350°c 정도에서 석탄은 열용해에 의하여 물리적 분 해를 한다. 이때 입자크기가 2~3mm 이하일 때는 입자크기의 영향 은 적다 .88) 열분해에서 언급하였듯이 석탄의 활발한 열분해는 400°C 이상에서 일어난다. 석 탄과 수소의 반응으로 alic y cl ic 및 alip h ati c 액 체 산물을 생 성 하 는 반응은 열역학적으로 낮은 온도가 좋다. 그 반면 높은 온도에서는 열분해를 동반하여 기체 및 aroma ti c 의 생성이 찰 이루어진다. 열역 학적 견지에서 보면 석탄의 수소화반응의 최적 액화율은 450°C 에서 얻어진다고 알려져 있다. 고정 충반응기 에 서 고휘 발분 역 청 란을 수소화액 화 (h y drol iq ue fa c ti on) 할 때의 온도의 영향을 그림 2.35 에 도시하였다. 여기서 용매는 높은 온도에서의 타르(t ar) 를 사용하였고 그림에서 보듯이 450°c 이상에서

·5040.0· 857536555

·5040.0· 857536555

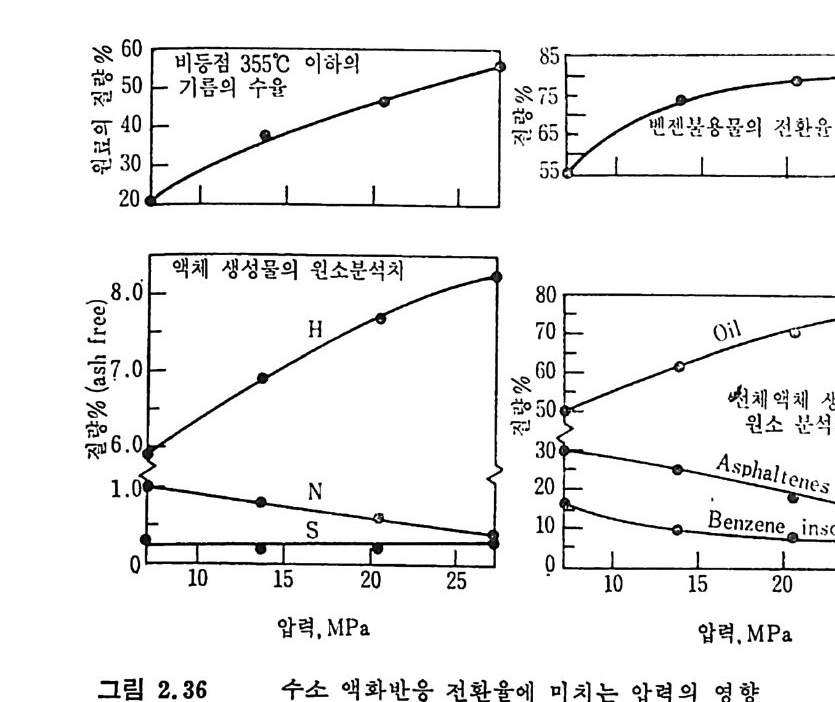

는 기름 (o i l) 전환율이 액 체 산물 내 의 H/ C u] 가 증가함에 따라 급격 히 감소한다. 반응압력 의 중가는 직 접 액 화반응울 증진시 키 며 , 코크스 (coke) 생 성 및 탈수소화반응 (deh y dro g ena ti on) 으로부터 의 기 체 생 성 을 저 하시 킨 다. 또한 가스상으로부터의 수소화가 일어난다면 수소가 액체에 녹는 것이 첫단계이며 녹는 정도는 Henr y의 법칙에 따라 수소의 분입이 크면 클수록 많이 녹게 된다. 또한 반응압력은 반응뮬을 중가시킨다. 수소 액화반응에 대한 반웅압력의 영향(그림 2.36) 윤 반옹온도 425° C 조건에서 보면 반응압력 법위가 7~2sMPa 일 때 기품 및 액체생성불 내의 수소함량이 압력 증가에 따라 거의 직선적으로 증가한다. 그러나 밴겐에 녹지 않는 액체의· 양을 근거로 한 전체 전환율은 앙 탁 에 따라 매우 느리게 증가한다. 석탄의 반응 체류시간은 중요한 반응공정변수의 하나이다. 일반적으 로 반응시간은 수시간이 걸려서 벤젠에 용해되는 엑체산물을 생성한 다. 석 탄이 重 asph a lte n es 으로의 전환은 빠르다. 체 류시 간이 길면 as-

6050403020 85

6050403020 85

p ha lt enes 의 함량을 감소시키나 영분해에 의하여 기름생성량을 감소 시킨다. 체류시간에 따른 액체생성량은 그림 2.34 에 보였으나, 다론 조업변 수에 따라 년화한다. 여러 가지 반응전환율에 대한 반응속도 모델이 제시되었으나 반응경로에 대한 일치된 모델은 없다. 일반적으로 반응 률은 입자의 물리적 분해, 열에 의한 결합의 파열, 재중합 및 석탄의 수소수급 및 수소공급에 의 한 자유라디 칼의 안정 화 등이 반응률을 결 정하게 된다. 석탄스러리의 전환시간이 간 것은 석탄입자의 가열시간 이 길고 석탄을 싸고 있는 액체의 확산 저항이 크므로 열 및 물질전달 의 영향 때문이라고 할 수 있겠다. 그러므로 반응기 내의 열 및 유체 의 흐름조건이 중요한 역 할을 하게 된다 . 액화반응에 촉 매를 첨가하면 생성기름 중에 유황분을 줄이고 경유 분율(lig h t oil fr ac ti ons) 윤 증가시킬 수 있다. 그러므로, 촉매의 역할 은 선맥적으로 석탄을 수소분해 (h y drocrack) 하여야 하고 생성수분 및 가스의 양을 소모함이 없이 질소와유황윤제거하여야한다. 보다좋은 촉매 개 발을 위하여 많은 연구 개 발이 팔요하다고 하겠다. 90) 그러 나 대 개의 경우 촉매가 없이도 반응의 70% 정도가 이루어지며 이는 석탄회 분내의 금속성분들이 촉매역할을 한다고 알려져 있다. 그러나 완전한 변환을 위하여는 촉매가 사용되어야 하며, 이 촉매들의 비활성 및 석 탄 내의 금속성분이 촉매에 되적되는 것과코크스 (coke) 형성으로 촉매 가 해독되는 것이 중요한 문제이다. 석탄액화공정의 중요촉매로사용 되는 금속성분은 Co, Mo, Fe, Zn, Ni 및 Sn 둥이며 효과적인 촉매는 cobalt molyb date 를 alumi na 에 담체 시 킨 것 으로 알려 져 있 다. 여러 석탄 액화반응을 열거하면 다음과 같다 .9 1) a) 수증기를 이용하는 직접 액화반응 3C+2H20(g) ~ 2( 一 CH2 一)(g )+C02 6H ?so o = 67. 9KJ K1soo= 1. 19 X 10-6 이 반응은 홈열반응이므로 고온에서 수행되어야 하며, 팔요한 수증 기 를 공급하기 위하여 충분한 탄소의 연소가 필요하다. b) 수소를 이용한 직접 액화반응 석탄 기화반응에서 생성된 수소와 반응시켜서

—12 C+H2 0(g) .== +21c o2+H2 6H~500=53. 1KJ K1500=14. 7 여기C+서H 2생 一성된 (수-소CH를2 一액) 화반응6.기H~ oo내 =의 — 1탄4. 소 6K와J 반응시킨다. c) Fis c her-Trop sh 액 화공정 반응 H2/C0 비 가 2 인 합성 가스를 기 화반응기 로부터 생 성 시 킨다. 3C+4H20(g) ~ 2C0+4H2+C02 6H~soo=374. 9KJ K1soo=7. 7 X 107 이 합성가스를 철촉매 위에서 반응시키면 수증기를 배출한다. co+2H2 一 (-CH2-) (g) +H20(g) 6moo = -I49. 7KJ d) Meth a nol 을 경 과한 간접 액 화반응 상기한 합성가스 (H2/C0=2) 를 ZnO 촉매 위에서 반응시켜서 meth a· nol 을 생성한다 . co+2H2 —+ CH30H 페 00= 一 101.9K J 이 meth a nol 을 Zeoli te ZSM-5 촉매 위 에 서 반응시 켜 gas oli ne 과 olefi ns , aromati cs 및 수증기 를 생 성 한다. CH30H(g) 一 (-CH 리(g )+H20( g) 6H~oo=-473KJ e) Meth ane 과 CO2 생 성 반응 기화반응기로부터의 H2/CO 비가 작은 합성가스를 생성한다 . C+H20(g) +:==! co+H2 6H?soo=134. 4KJ K1soo=594 이 C합O성+H가2스 一를 철 —담2 지C촉H4매+ — 위2 에CO서2 반응시켜 CH4 과 CO2 를 생성한다. 1 1 6H~oo=-129. 2KJ

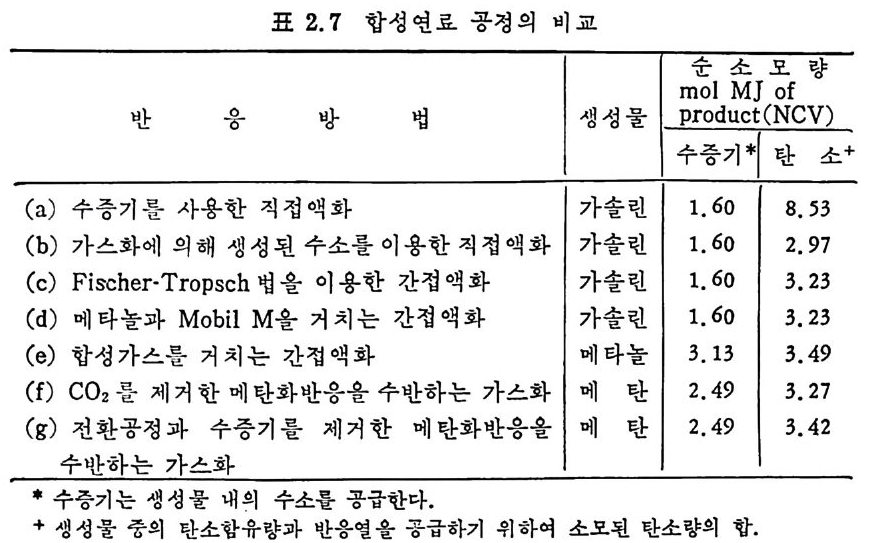

f) Meth a ne 과 수증기 생 성 반응 합성 가스의 H2/C0 비 를 3 으로 증가시 켜 서 철 또는 Cu-Zn 촉매 위 에 서 가스전환반응시 킨다. co+H20 .= C02+H2 6HYoo=-37. 9KJ K100=8. 8 합성가스를 N i촉매 위에서 반응시켜서 CH4 를 생성한다. C0+3H2 一 CH 라 120 6HYoo= —220 . 4KJ 상기한 직접 및 간접 석탄 액화반응방법들율 표 2.7 에 보여주고 있 다. 상기한 반웅들은 이상적인 반응을 가정한 것이다.

표 2.7 합성연료 공정의 비교

표 2.7 합성연료 공정의 비교

더 자세한 석탄액화반응및 공정은뒤의 석탄액화장에서 다루겠다. 참고문헌 1) Lowr y, H. H. , Chem,str y of Coal Uti liza tr 'on , Vol. I, Joh n Wi el ey 2) &Fi s Sc ohnesr,, FN.. Yan. d, 1S8c7h,r a1d9e4r5, . H. , z. Ang e w. Chem. , 33, 172 (1920) . 3) Hawk, C. 0. , Schlesin g e r, M. D. and Hi te.s h ue, R. W. , U. S. Bur.

Mi ne s Rep . , 6264 (1963) . 4) Lois o n, R. and Chauvin , R. , Clt em . Ind. , 91, 3, 269 (19 64). 5) Eddin g e r , R. T. , Fried man, L. D. and Rau, E. , Fuel, 45, 245 (1966) . 6) Kim ber, G. M. and Gray, M. D. , Comb11st. Flame, 11, 360 (19 67) . 7) S'.l s: ,, A. , Chem, Eng , Prog . , 70, 72 (1974). 8) Anth o ny, D. B. and Howard, J. B. , AIC!z E J. , 22, 625 (19 76) . 9) Goodman, J. B. , Gomez, S. and P:i rr y, V. F. and Lande rs , W. S. , U. S. Bur. Mi ne s Bull. , 530 (1953) . 10) GReopo. d mInavne, stJ,. B5.3 ,8 3G o(m 19e5z8, ) .S . , and Parry, V. F. , U. S. Bur. Mi ne s 11) Grego ry, D. R. and Lit tle jo h n, R. F. , BC URA Mon. Bull. , 29, 173 (1965). 12) Fit ze rald, D. , and van Krevelen, D. W. , Fuel, 38, 17 (19 57) . 13) Dutt a, S. , We n, C. Y. and Belt, R. J. , Ind. Eng . Chem . Proces s Des. Dev. , 16, 20 (19 77) . 14) Wen, C. Y. , Bail ie, R. C. , Lin , C. Y. , and O'Brie n , W. S. , Coal Gasif icat i on Advances ill Chemi st r y ser, 131, ACS, Washin g ton , D. C. (1974) . 15) Jun tg e n, H. , and van Heek, K. H. , Fuel, 41, 103 (19 68) . 16) Camp b? II, J. H. and Ste p h ens, D. R. , Prep ri n t s , Am. Clt em . Soc. , Di v. Fuel Chem. , 21, 94 (1976) . 17) Fried man, L. S. , Rau, E. , and Eddin g er , R. T. , 47, 149 (1968). 18) Badzio c h, S. , and Hawksley, P. B. W. , Ind. Eng . Che m . Process Des Dev. , 9, 52 (1970) . 19) Ments e r, M. , O'Donnell, H. J. and Ergu n , S. , Prep ri n ts Am. Chem. Soc. Di v. Fuel Chem. , 14, 94 (1970) . 20) Ments e r, M. , O'Donnell, H. J. , Ergu n, S. and Frie d el, R. A. , Coal Gasif icat i on Advances in Chemi st r y Ser. , 131, l (1974) . 21) Solomon, P. R. , The Evoluti on of Polluta n ts durin g tlte Rap id Devolati lizat i on of Coal, Rep. NSF/RA-770422, NTIS PB. ?78 496 /AS(1977). 22) Pit t, G. J. , Fuel, 41, 267 (1962) . 23) Solomon, P. R. , The Evoluti on of Polluta n ts durin g the Rap id Devolati lizat i on of Coal, Rep. R76-95258S- 2, Unit ed Technnl.og ies Research Cente r , East Hartfo rd , Conn. , 1977. 24) Rau, E. and Seg lin, L. , Fuel, 43, 147 (1964) . 25) Grang e r, A. F. , and Ladner, W. R. , Fuel, 49, 17 (1970) .

26) Durmosch, R. , Islam, K. V. and Oleret, H. , Che m . Ing . Te cl z. 46, 961 (1974) . 27) Toda, Y. and Toy o da, S. , Ft tel , 51, 199 (1972) . 28) Gan, H. , Nandi, S. P. and Walker, Jr. , P. L. , Fuel, 51, 272 (19 72) . 29) Ng , S. H. , Fung , D. P. C. and S. D. Ki m , Fuel, 63, 1564 (1984). 30) Pate l , R. L. , Nandi, S. P. and Walker, Jr. , P. L. , Fuel, 51 , 47 (19 72) . 31) , Be rg e r, J. , Sie m i en i e w ska, T and Tomkow, K. , Fuel, 55, 9 (19 76) . 32) Dutt a, S. and Wen, C. Y. , Ind. Eng . Chem, Process Des, Dev, 16, 31 (19 77) . 33) Walke r, Jr. , P. L. , Sc ien ti fic Problems of Coal Ut iliza ti on •, Proc. of a Conf. at W . Vi rg ini a , Uni v. , May, 237, 1977. 34) Fung , D. P. C. and S. D. Ki m , Ft te l, 62, 1337 (1983) . 35) Fe ld kir c hner, H. L. and Li nd en, H. R. , Ind. Eng . Chem. Process Des. Dev. , 2, 153 (19 63) . 36) Gorin g , G. E. , Curr:m , G. P. , Tarbox, R. P. , and Gorin , E. , Ind. Eng . Chem., 44, 105 1 (19 52) . 37) Gorin g , G. E. , Curran, G. P. , Zie l k e, C. W. , and Gorin , E. , Ind. E;z g_ Chem. , 45, 2586 (19 53) . 38) Hi et e s h ue, R. W . , Anderson, R. B. , and Schlesin g e r, M. D. , Ind. Eng . Chem. , 49, 2008 (19 57) . 39) Hi tes hue, R. W. , Anderson, R. B. , and Schlesin g e r, M. D. , Ind. Eng . Chem. , 52, 577 (19 60) . 40) Bir c h, T. J. , Hall, K. R. and Urie , R. W. , ]. Inst, Fuel, 33, 422 (1960) . 41) Py rc i oc h, E. J. and Lind en, H. R. , Ind. Eng , Chem. , 52, 290 (19 60) . 42) Moseley, F. and Patt er son, D. J. , Inst. Fuel, 38, 13 (1965). 43) Moseley, F. and Patt er son, D. J. , Inst. Fuzl, 40, 523 (1967) . 44) Coate s , R. L. , Che!l , C. L. and Pop ~. B. J. , Co!l l Gasif icat i on , Adv. in Chemi st r y Sr1r. , 131, ACS, Washin g ton , D. C. , 92, 1974. 45) Joh nson, J. L. , Prep, Am. Chem Soc. •, Di v. Fuel Chem. , 20, 61, 145 (1975) . 46) Anth o ny , D. B. , Howard, J. B. , Hot tel, H. C. and Meis s ner, H. P. , Proc, of the 15 th Sy m p . on Combusti on, Combusti on Inst. , Pi ttsb urgh , Pa, 1303, 1974.

47) Joh nson, J. L. , Coal Gasif icat i on Adv. in Chemi st r y Ser, 131, ACS, Washig ton , D. C. , 145, 1974. 48) Sq ui r e s, A. M. , Graff , R. A. and Dobner, S. , Scz 'en ce, 189, 793 (1975). 49) Graff , R. A. , Dobner, S. and Sq u ir e s, A. M. , Fuel, 55, 113 (1976) . 50) Zie l ke, C. W. and Gorin , E. , Ind. Eng , Chem. , 47, 820 (19 55) . 51) Walker, P. L. Jr. , Rusin k o, F. Jr. , and Austi n, L. G. Adv. in Cata lys i s , Vol. 11, Academi c Press, N. Y. , 133 (1959) . 52) Turkdog an , E. T. , Koump , V. , Vi nt e r s, J. , V.· a nd Perzak, T. E, , Carbon, 6, 467 (1968) . 53) Turkdog a n, E. T. and Vi nt e r s, J. V. , Carlz!:l n , 7, 101 (1969) . 54) Fuchs, W. E. and Yavorsky , P. M. , Prep ri n ts , Am. C/z e m. Soc. Di v. Fuel C/z e m. , 20, 115 (1975) . 55) Wen, C. Y. and Wu, C. N. T. , AIC/z E ]. , 22, 1012 (1976) . 56) Yoshid a , K. , and Kunii , D. , J. Chem. Eng . Jap an , 2, 170 (19 69). 57) Ergu n, S. , J. Phys , Chem. , 60, 480 (19 56) . 58) Austi n, L. G. and Walker, P. L. , Jr. , AIChE J. , 9, 303 (1963) . 59) Walker, P. L. , Jr. , Shelef, M. and Anderson, R. A. , Clzem. Phy s, Caron, 4, 287 (1968) . 60) Fie l d, M. A. , Combust. Flame, 13, 237 (1969) . 61) Serge ant, G. D. and Smi th, I. W. , Fuel, 52, 52 (1973) . 62) Harmar, R. J. , Smi th, I. W . , and Ty le r, R. J. , Combust, Flame, 21, 153 (1973) . 63) Smi th, I. W . and Ty le r, R. J. , Combust, Sc i, Technol, 9, 87 (1974). 64) Caram, H. S. and Amunson, N. R. , Ind. Eng , Chem. Fund. , 16, 171 (1977). 65) Avedesia n , M. M. and David s on, J. F. , Trans. Inst. C/z e m. Bng , , 51, 121 (1973). 66) Lewi s, J. B. , Connor, P. and Murdoch, R. , Carbon, 2, 311 (1964) . 67) Armi g!io, H. , and Duval, X. , J. Chem, Phy s. , 64, 916 (1967) . 68) Ty le r, R. J. , Woute r hood, M. J. and Mulcahy , M. F. R. , Carbon, 14, 271 (1976) . 69) Wen, C. Y. and Huebler, J. , Ind. Eng , Chem. Process Des. Dev. , 4, 142, 147 (1965) . 70) Smi th, I. W. and Ty le r, R. J. , Combust. Sci, Technol. , 9, 87 (1974) . 71) Dutt a, S. and Wen, C. Y. , Ind. Eng . Chem. Process Des. Dev. ,

16, 31 (19 77) . 72) Jen kin s , R. G. , Nandi, S. P. and Walker, P. L. , Jr. , Fuel, 52, 288 (19 73) . 73) Fung , D. P. C. and Ki m , S. D. , Fuel, 63, 1197 (1984). 74) Joh nsto n e, H. F. , Chen, C. Y. and Scott , D. S. , Ind. Eng . Chem. , 44, 1564, (1952) . 75) Klei, H. E. , Sahagi an , J. , and Sundstr o m, D. W. , Ind. Eng . Chem. Process Des. Dev. , 14, 470, (19 75) . 76) Wen, C. Y. , and Dut ta, S. , Chapt , 2, Coal Conversio n Technolog y, Wen and Lee Eds. , Addis o n-Wesley Pub, Co. Inc. , Mass, U. S. A. , 1979. 77) Jol ly, L. J. , and Pohl, A. , J. , Inst. Fuel, 26, 33 (1953.) . 78) Gadsb y , J. , Hins he lw ood, C. W. and Sy k es , K. W. , Proc. R. Soc. (Lo ndon) , A 187, 129 (19 46) . 79) Ergu n, S. and Menste r , M. , Chem. Phy s. Carbon, 1, 203 (1965J. 80) Jen sen, G. A. , /11d. Chem. Eng . Process Des. Dev. , 14, 314 (1975). 81) Ergu n, S. and Ments ~ r. M. , U. S. Bur. Mi ne s Bull. , 598, 1962. 82) Monte t , G. L. and My e rs, G. E. , Carbon, 6, 627 (1968) . 83) Kaye mbe, N. and Pulsif ier , A. H. , F11el, 55, 211 (1976) . 84) Fung , D. P. C. and Kim , S. D. , F11el, 62, 1337 (1983) . 85) Wen, C. Y. , Ind. Eng . Chem. , 60, 34 (1968) . 86) Wen, C. Y. and Wang , S. C. , Ind. Eng . Chem. , 62, 30 (1970) . 87) Wen, C. Y. , Mori, S. , Gray, J. A. and Yavorsky , P. M. , A/ChE Sy m p . Ser, 73(161), 86 (1977). 88) Neave!, R. C. , Fuel, 56, 237 (1976) . 89) Akhta r , S. , Frie d man, S. , and Hites hue, R. W. , Am. Chem. Soc. , Di v. Fz,el Chem. Prip r in ts , 14(4), I, 27 (1970). 90) Cusumano, J. A. , Dalla Bett a, R. A. and Levy, R. B. , Cata l ys i s in Coal Converst'o n , Academi c Press, New York (1978). 91) Wei, J. , Ind. Eng . Chem. Process Des. Dev. , 20, 294 (1981).

제 3 장 석탄연소 3.1 서론 석탄을 가열 연료로 사용하기 시작한 것은 12 세기 영국에서라고 알 려져 있지만, 난방이나 수증기 생산을 위하여 석탄을 본격적으로 활 용한 것은 18 세기의 산업혁명 때부터라고 할 수 있겠다. 그러나 현 재 사용되고 있는 석탄 보일러의 활용은 19 세기 말부터 시작되었다 고 할 수 있다. 현존하는 석탄 연소로에 대한 지식은 아직도 과학적인 이론의 정립 보다 실험에 의한 과거의 경험에 더 근거를 두고 있다. 그러므로 연 소과정에 대한 이해는 어느 정도 정립된 반면 주어전 연소계의 목성 을 수학적 모델로 예측할 수 있는 지식은 아직 정립된단계는아니다. 연소로의 전체 성능을 간단한 이론과 과거의 경험식을 근거로 하여 예측할 수는 있으나 경험식에 대한 충분한 이해를 가지고 연소기술 이나 장치설계를 하여야만 한다. 이러한 관접에서 연구가 이루어지고 있으나 아직도 실제 조업조건 및 장치에 대한 관접에서의 이해가 최 선책으로 알려져 있다. 그러므로 현존하는 연소로의 소개와 이의 기 본개념 및 특성, 이제까지 실험결과들의 지식을 소개하고자 한다. 3.2 연소의 화학적 반응 석탄의 연소는 충분한 공기를 공급할 때 증기상의 산화 및 석탄으

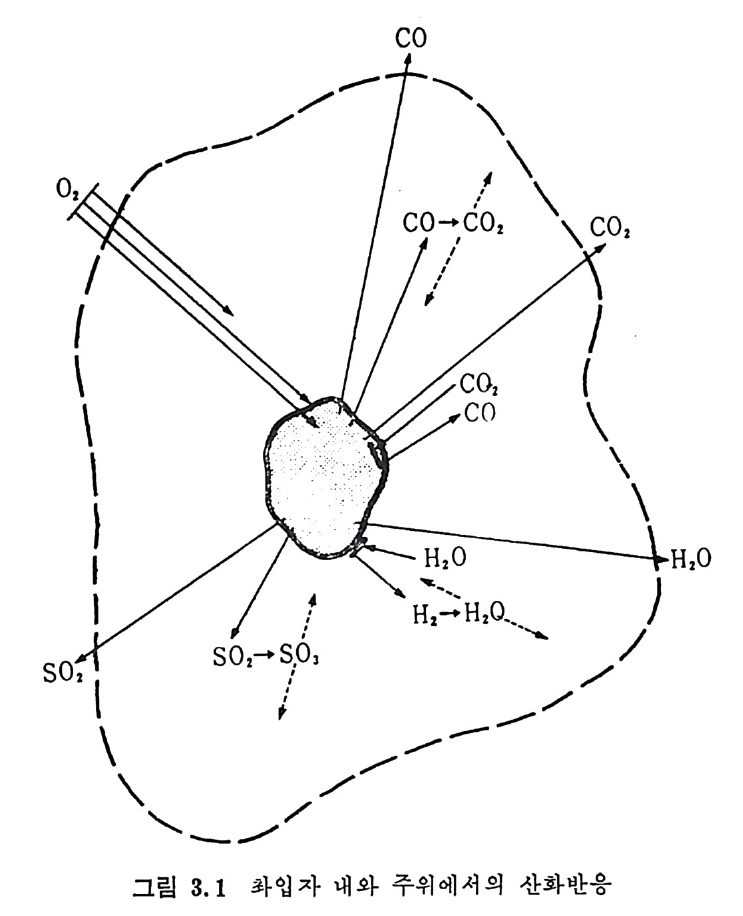

로부터 배출되는 휘발분의 접화에 따른 좌의 접화에 의한 연소로써 일어난다. 여기서 휘발분의 양은 불꽃의 안정도와 좌 (char) 를 접화시 키는 온도에 영향을 미치게 된다. 석탄/초 P 의 연소는 좌 표면의 활성거접 (acti ve s it es) 에 산소의 화학 흡착 (chem i sor pti on) 에 의하여 일어나며 표면의 산화물은 co 몰 생성 하고 이것이 다시 산화되어서 CO2 가 된다. 이 C 아는 배기가스로 배 출되든가 좌표면에 다시 환원되어서 CO 를 생성한다. 그러므로 전체 적인 반응은 다음 4 가지로 대별할 수 있다. c+ 느2 02 一 CO co+~20 2 一 CO2 C02+C 一 2CO C+02 一 CO2 동시 에 탄소가 아닌 원소의 반응은 다음과 같다• S+02 一 S02 HH22+0 +--2C4 -— 0 2 一,CO H+2H02 CO+H20 一 C02+H2 좌의 탄소반응물은 좌 표면의 산소 양에 의존하므로 전체 연소울 R 은 다음과 같이 표시할 수 있다. R=KSP。 여기서 K. 와 P 。는 반응속도와 입자표면의 산소분압이다. 또한 반응 속도를 온도의 함수로써 Arrehniu s 식 을 사용하면 K,=Ae-E/RT 여기서 A 와 E 는 빈도계수(fr e gu enc y fa c t or) 와 활성화 에너지이다. 그러나 상기식 중의 Po 는 좌 표면에 산소가 수송되는 것의 영향을 받으므로 연소계의 분압으로부터 직접 결정할 수 없으며 반응물 R 은 C02+C-+2CO 와 co++o2-+C02 반응률에 따타 결정되므로 결국 반 옹경계 영역에서의 CO/CO2 비에 따라 민감하게 영향을 받는다.

/. / --/ ---co ,' ‘.c \ \ \ c。 2

/. / --/ ---co ,' ‘.c \ \ \ c。 2

결국 반응률 R 만으로는 연소매카니즘을충분히 이해할 수 없고 반 웅속도, K, 를 결정하여 평가함으로써 더 자세한 정보를 얻을 수 있 겠다 . 좌 표면으로 접근하는 산소를 질소나 연소산물 (CO,CO2,H20 등)이 경계영역에서 방해한다고 가정하면 그림 3.I 처럼 좌의 산화반응을 도 시할 수 있다. 또한 좌는 다공성물질이므로 산소가 기공으로 침두하 여서 기공 내부 연소가 제한적으로 일어난다고 할 수도 있다. 이러한 관접에서 연소반응속도를 확산 (d iffu s i on) 이 조철하는 흡착/탈착 과정 으로 이론적 반응률을 표현할 수 있으나 실제의 연소울은 탄소의 배열, 밀도, 반응온도 및 산소의 분압에 영향을 받는다•1)

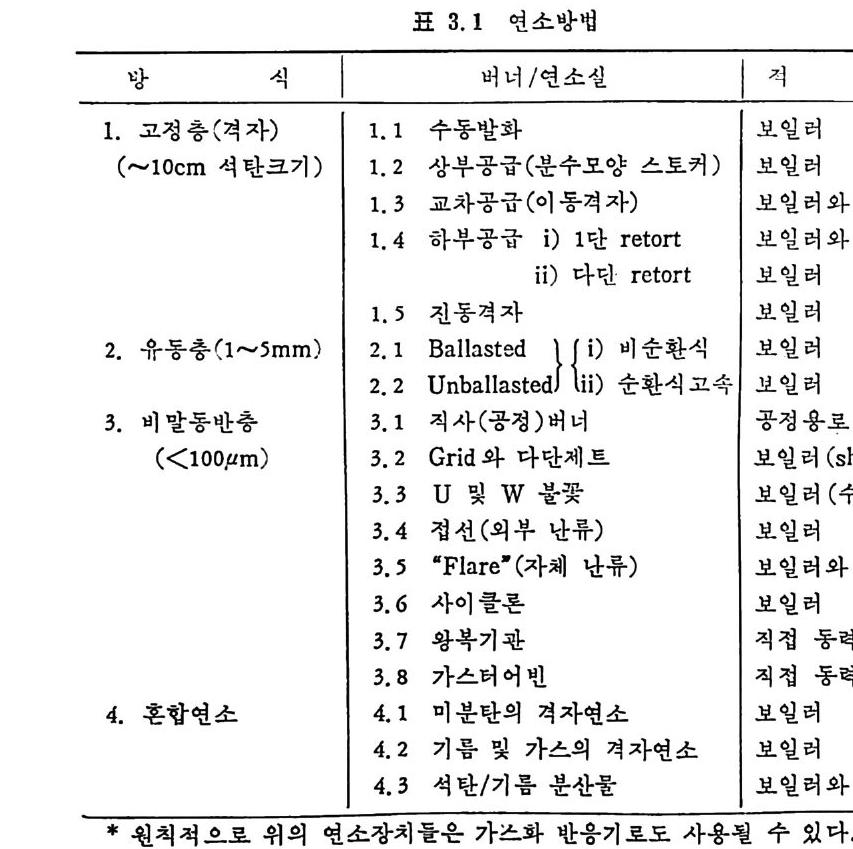

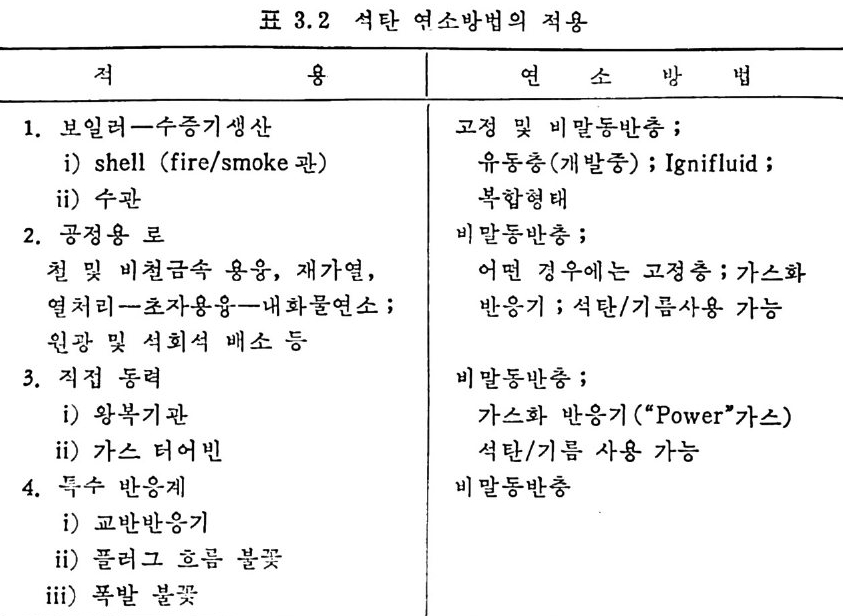

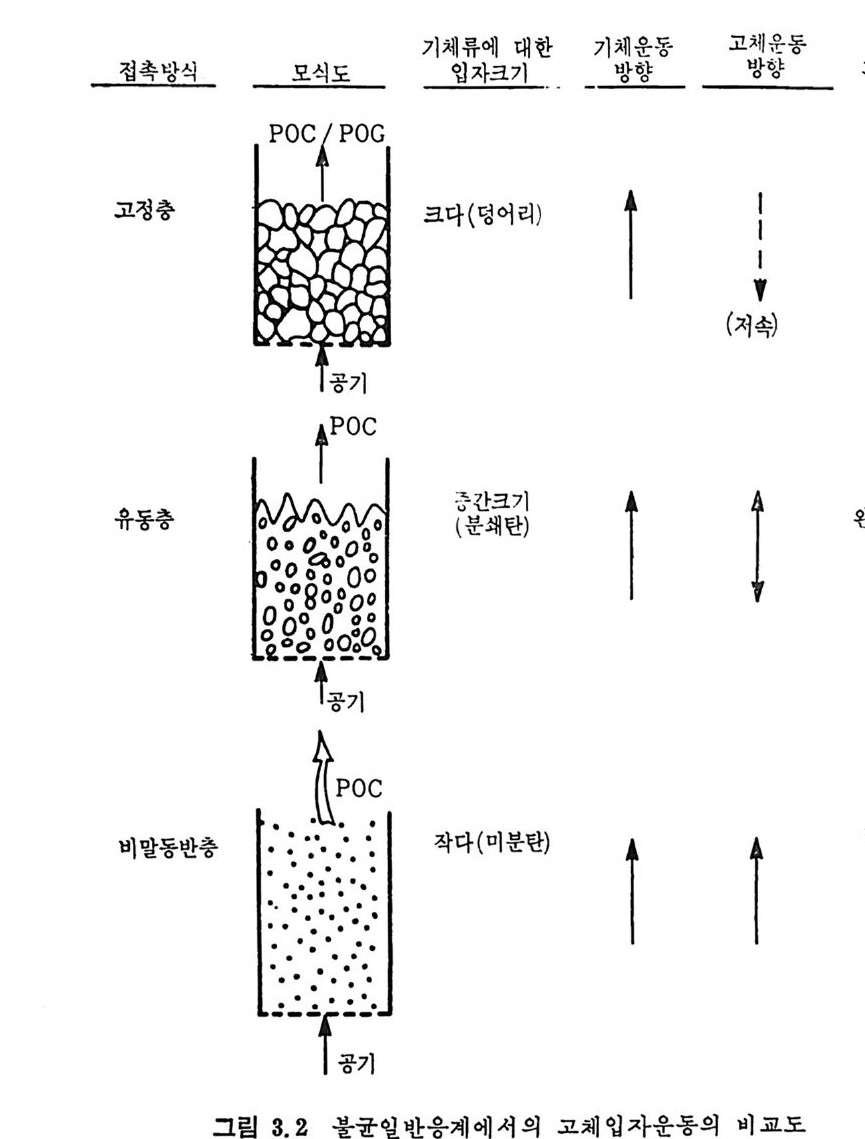

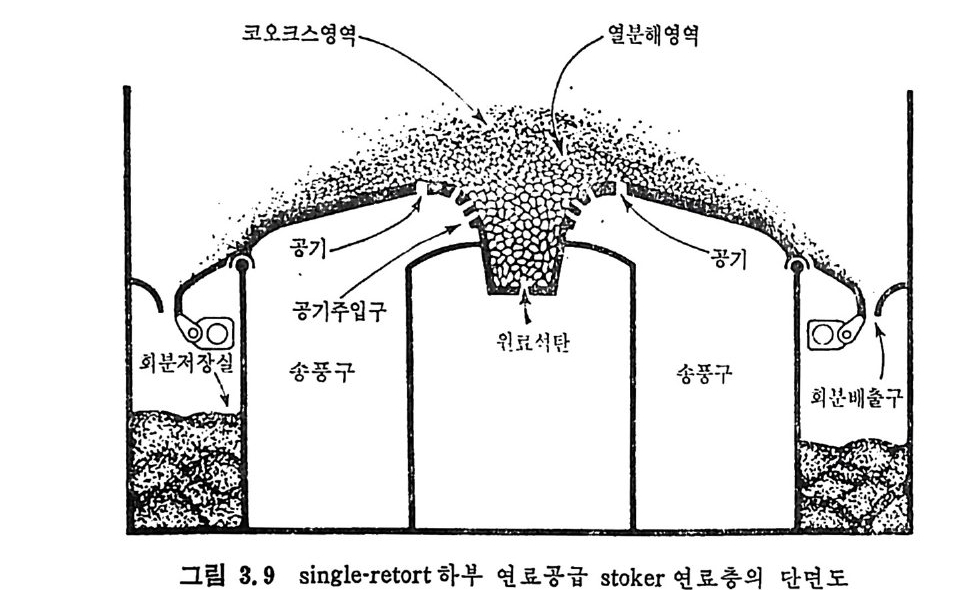

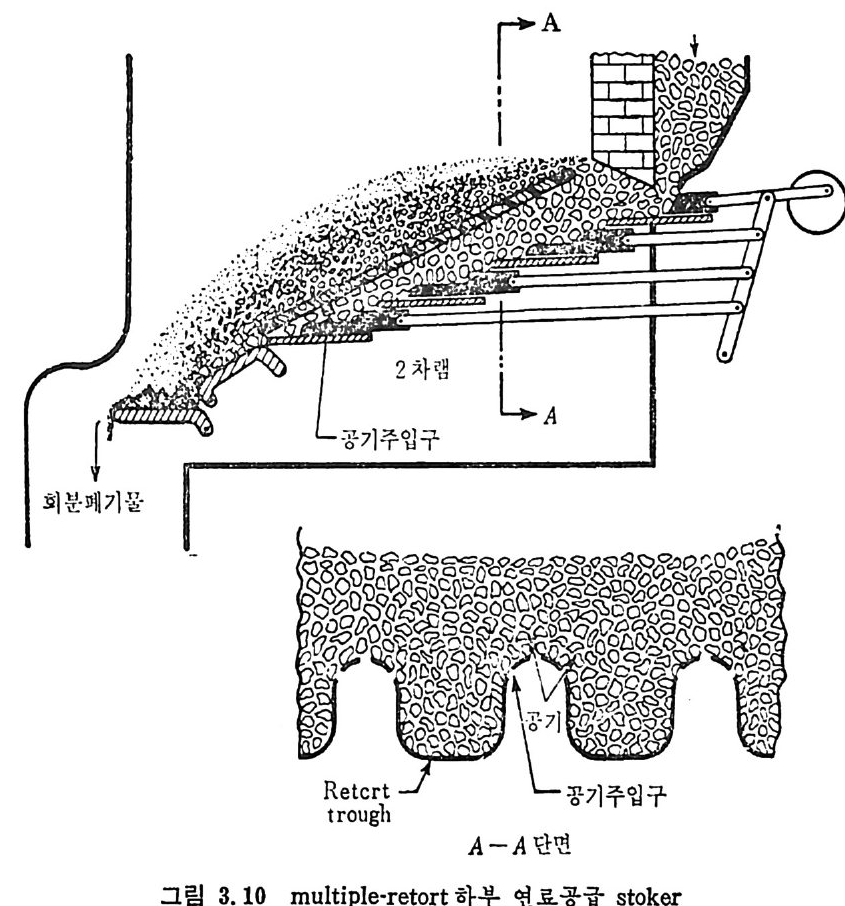

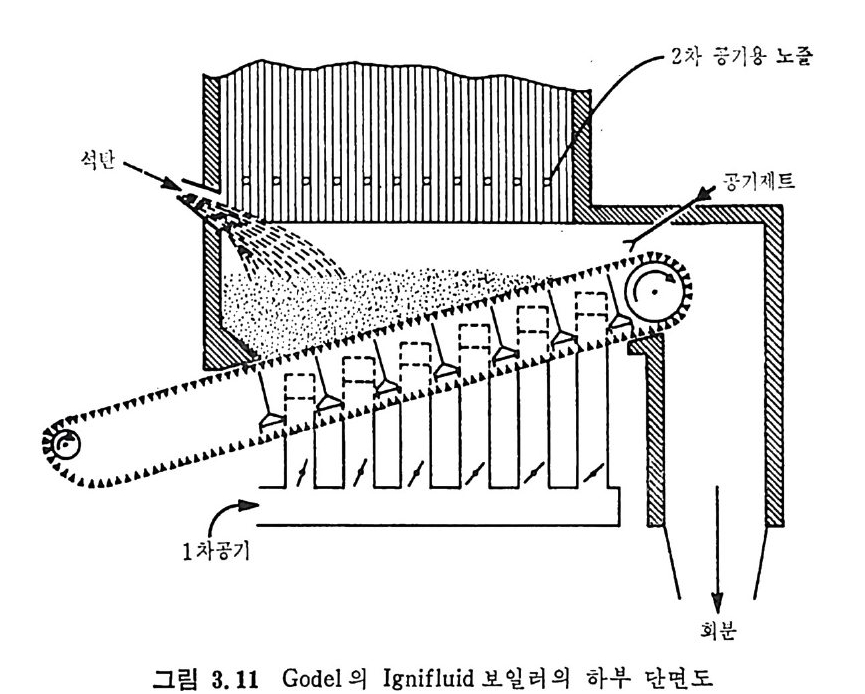

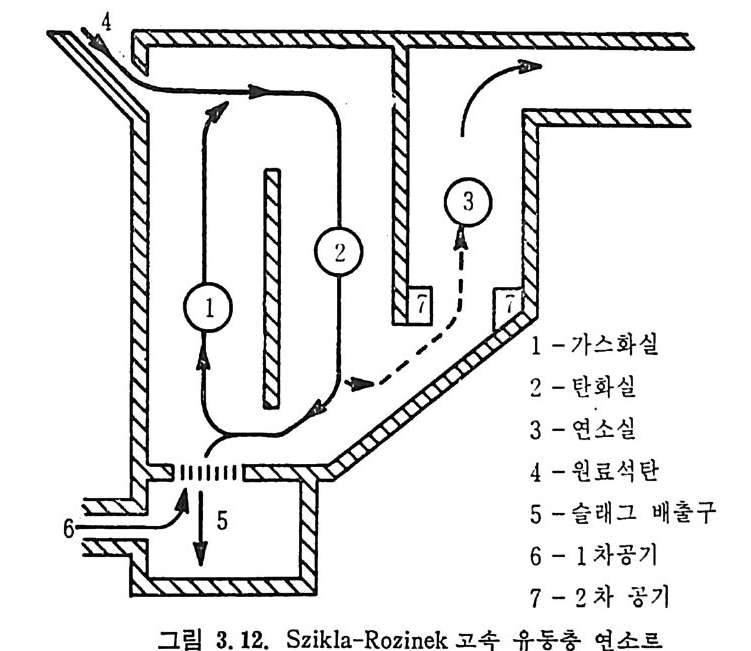

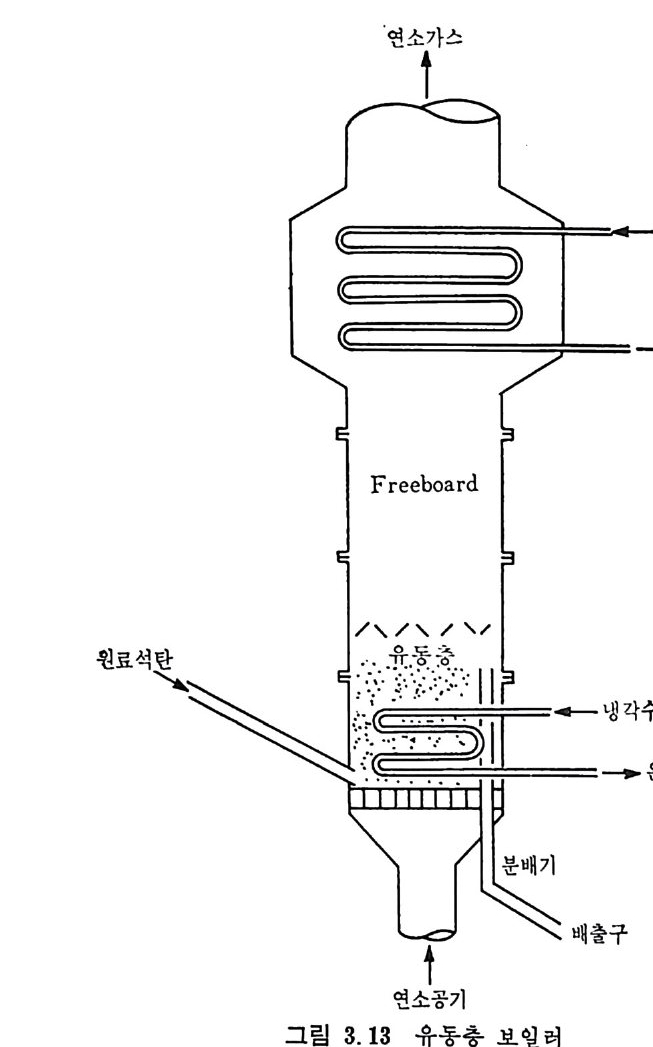

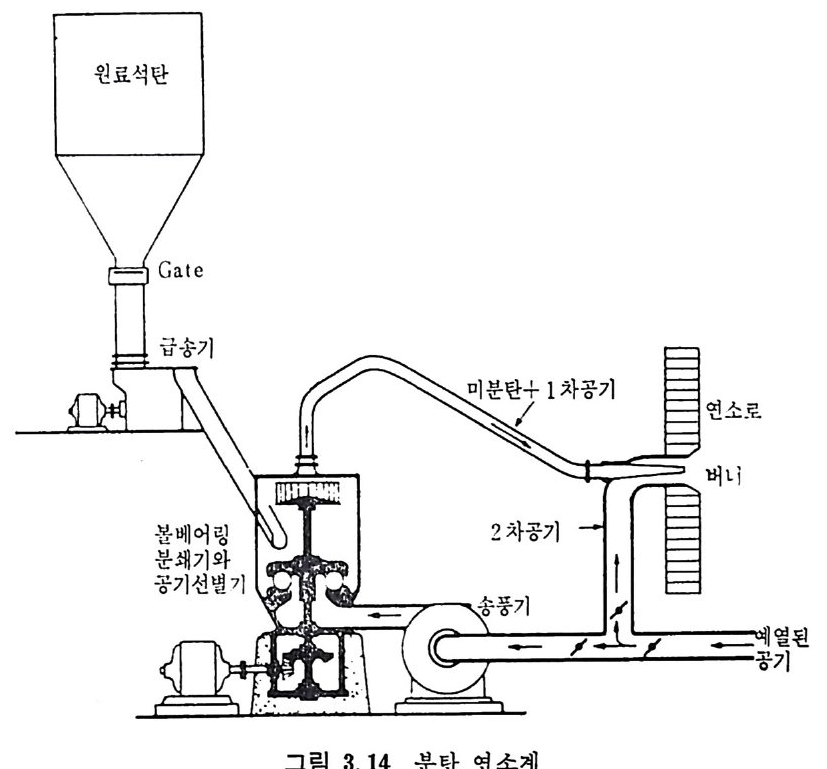

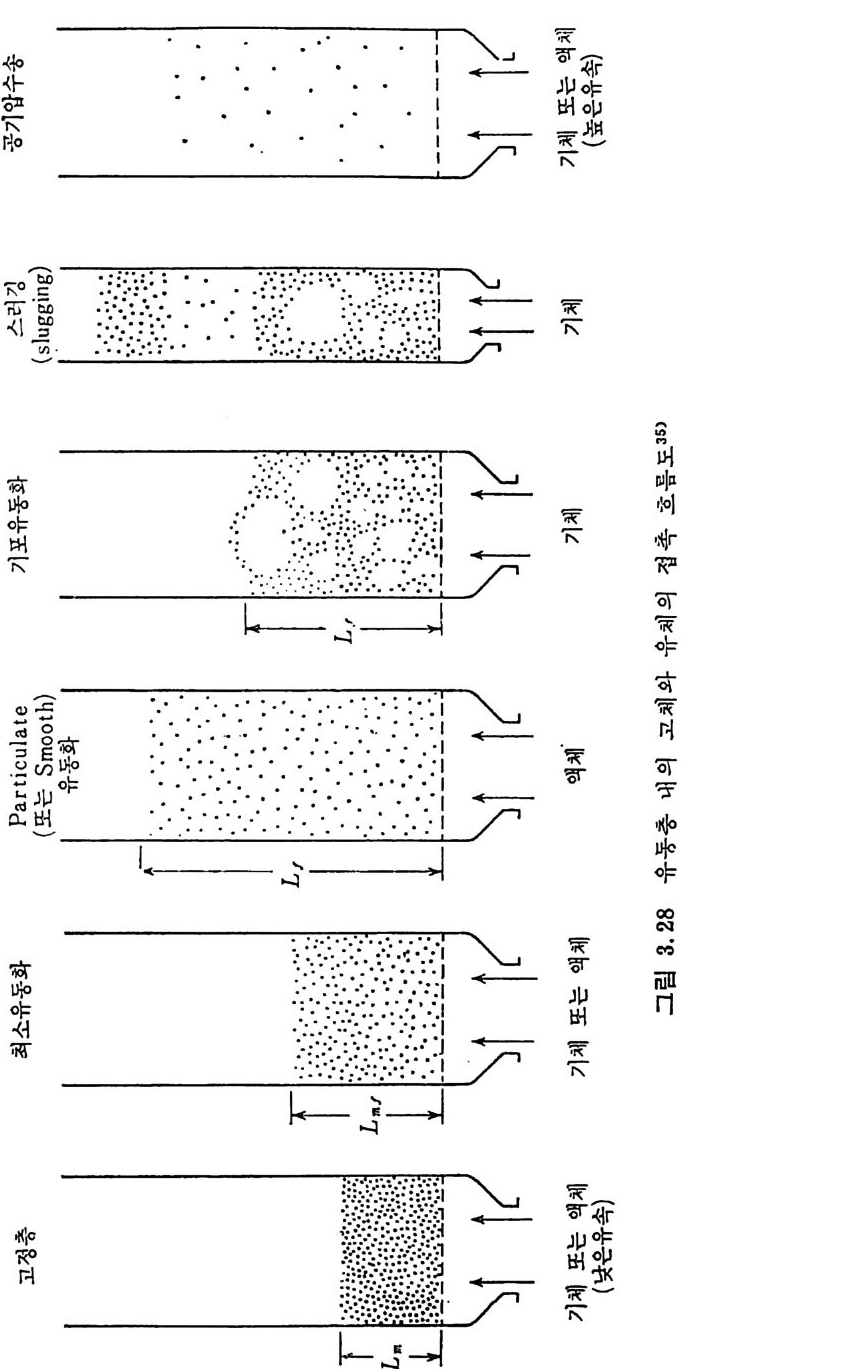

3.3 연소방법 석탄의 연소방법은 격자(g ra t e) 위에 석탄을· 장입하여 연소하는 고 정충과 유동충 연소로 및 분란을 비말동반 (en t ra i ned) 시켜서 연소시 키는 세 가지 형태로 대벨할 수 있다. 연소방법을 표 3.1 에, 이에 따른 이용방법을 표 3.2 에 기술하였다. 또한 상기한 세 가지 힝태 의 고체입자와 가스의 접촉 혼합목성운 그립 3.2 에 도시하였다. !. 그정충(fi xed bed) 에서는 입자와 기체는 향유 ( coun t er fl ow) 로 흐 르며 입자의 체류시간은 p lu g흐몸에 근사한 흐몸이므로 쉽게 예측 할수있다.

표 3.1 연소방법

표 3.1 연소방법

표 3.2 석탄 여소방법의 적용

표 3.2 석탄 여소방법의 적용

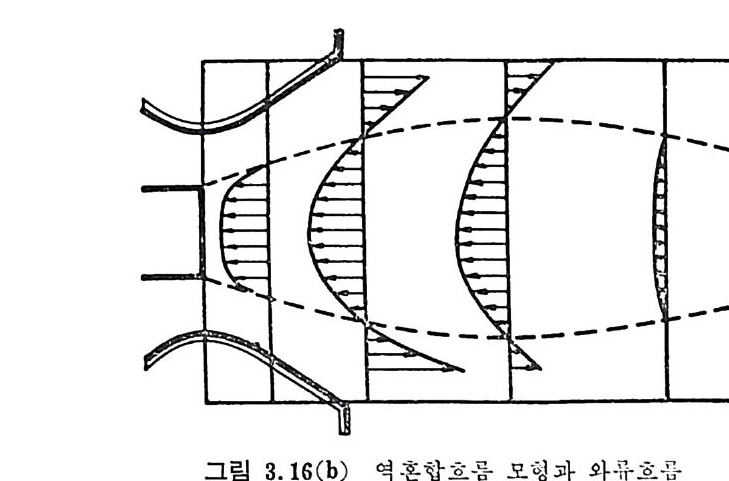

2. 유동충(fl u i d i zed bed) 은 입자흐름이 찰 혼합된 계라고 가정할 수 있으나 입자의 체류시간 결정은 간단하지 않다. 3. 비말동반충 (en t ra i ned bed) 은 입자가 기체와 같이 흐른다. 입자 흐름은 逆混合 (backm i x) 흐름과 p lu g흐름 영역을 가진다. 그러므로. 역혼합 영역에서의 입자 체류시간 결정은 쉽지 않다. 그러나 전체 입 자 흐름은 기체흐름과 병류로 흐른다고 할 수 있다. 표 3.I 와 그림 3.2 에서 보듯이 입자크기가 각 장치에 따라 번하게 된다 . 죽 고정충 연소로에서는 1~1 .5 cm 크기 입자가 최적 크기이며 최대 크기는 5cm 까지가 허용되나 보통의 연소 조건에서는 5~7.5cm 크기에서 작은 분말석탄까지 사용되고 있다 . 유동충 연소로에서의 입자크기는 유등화 속도에 함수이므로 보다 제한된 크기에서 조업되며, 보동 1~5mm 크기가 사용된다. 그러나 유 동총 내의 격렬한 혼합에 의한 입자의 마모로 1mm 이하의 입자들이 존재하게 된다. 이 작은 입자들은 주어전 열량을 얻기 위한 기체 유 속에서 쉽게 비말동반되어서 연소로를 나가므로 연소효울이 저하된 다. 비말동반충에서의 입자의 크기논 평군 입자경이 10~25µ 으르 그

기 체류 에 대한 기체운동 고 체운동

기 체류 에 대한 기체운동 고 체운동

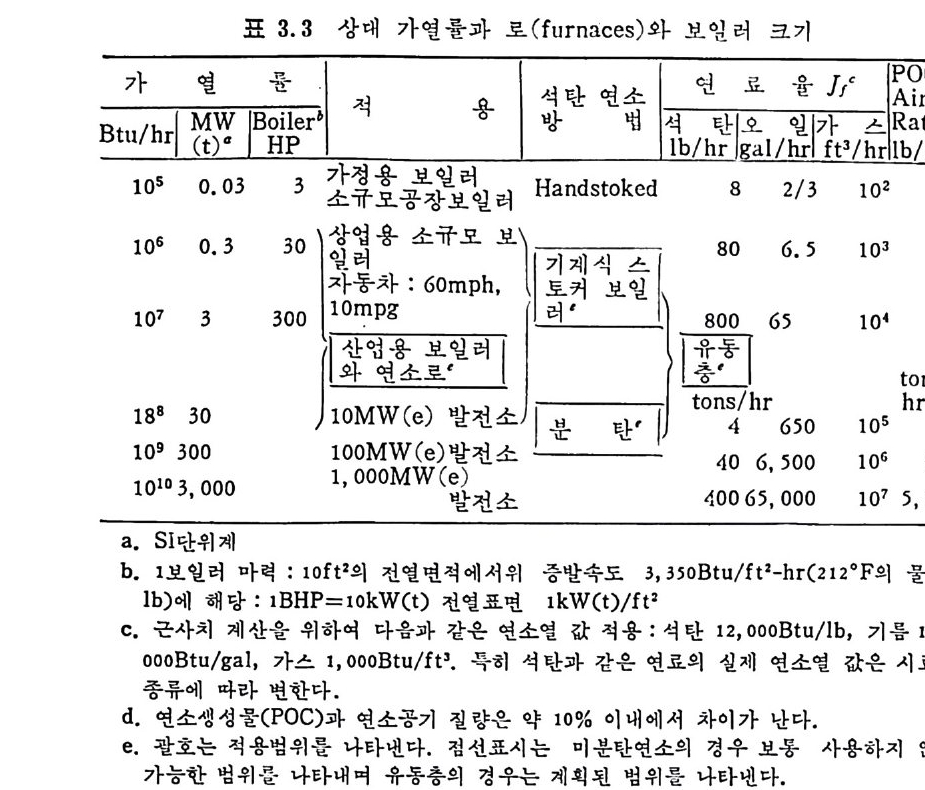

크기 분포는 1~100µ 법위에 있으므로 보통 log -n o rmal 분포에 따 른다. 현재 석탄의 주사용원은 보일러에서 석탄연소이며 분란(p ulver i zed coal) 으로서의 주된 사용은 발전용 보일러에서 사용되고 있다. 보일

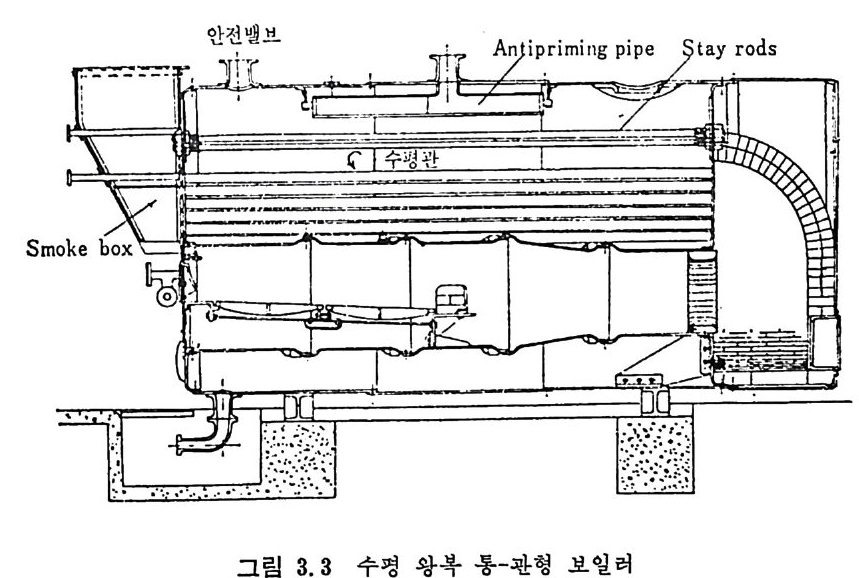

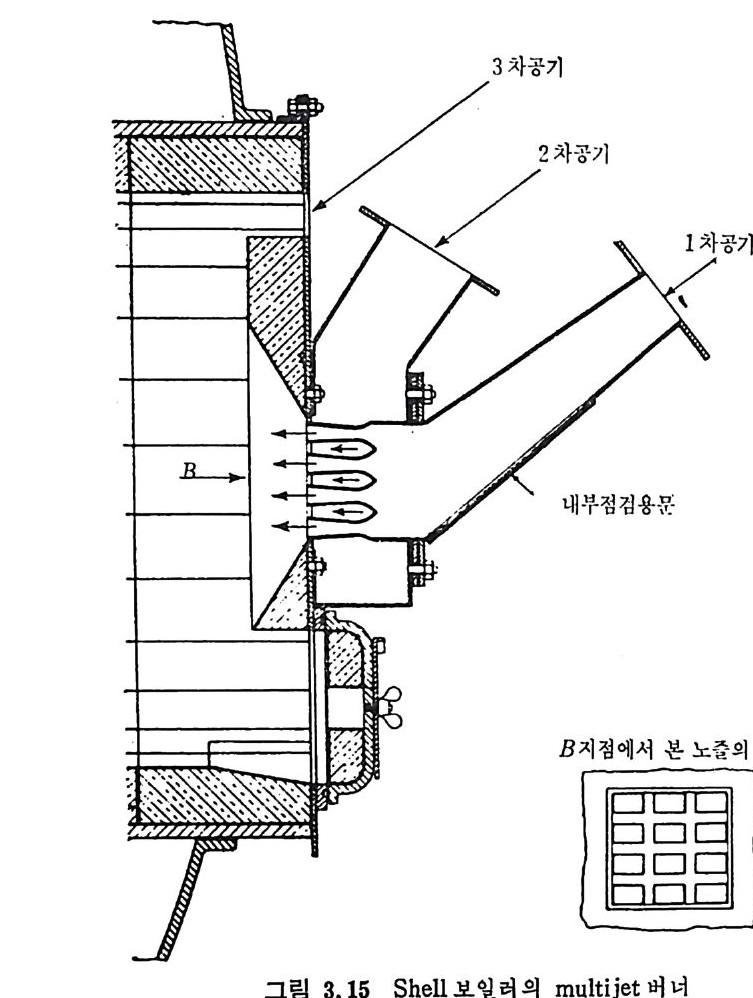

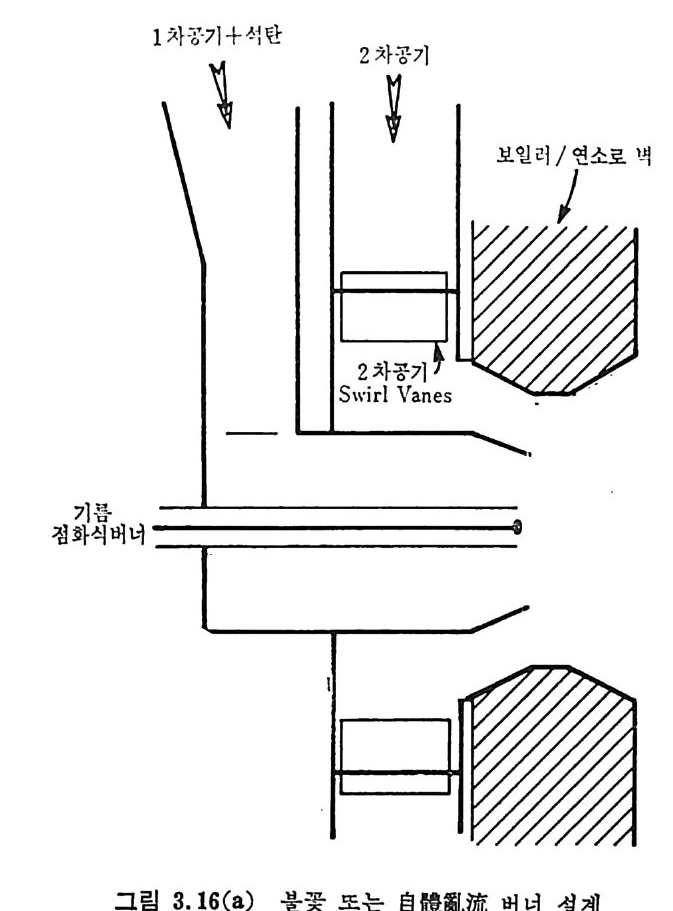

러에서의 분란연소는 1920 년대부터 성공적으로 이용되고 있으며 보일 러 크기가 대략 350,ooolbs t eam/hr 까지 활용되고 있으며 이 크기 가 기 계 적 스토커 (s t oker) 의 한계 크기 이 다 . 근래의 석탄연소 기술개발은 석탄과 기름을 혼합 (coal-o i l mi xt u re) 하여서 기름의 소모를 줄이는 기술과 유동충 연소로의 개발이 활발하 게 이루어지고 있다. 특히 유동충 연소로에 석회석 (li mes t one) 윤 넣 어서 석탄의 유황분에서 나오는 S02 를 제거할 수 있으므로 공해문제 믈 해결함과 아울러 유동충의 높은 열전달 독성을 활용할 수 있기 때 문이다. 3.4 연소장치 자세한 연소장치 에 관련된 자료는 발간된 책 3 - 5) 과 자료집 6) 을 참조하 기 바라며 여기에서는 간략하계 장치의 개념에 대해 소개하고자한다 .7) 그림 3. 3 에 tu be 또는 shell 형 의 수평 , sin g le -retu rn 형 의 보일러 를 보여주고 있다. 연소열은 주위의 원통형 shell 에 채워전 물에 전달된 다. 전열관들은 일정 간격으로 배치하여서 대류열전달 부분을 만들거

그립 3.3 수평 왕복 통-관형 보일러

그립 3.3 수평 왕복 통-관형 보일러

-.글三三二 _ ·. -_--스 - . _ D• . -··· ! I

-.글三三二 _ ·. -_--스 - . _ D• . -··· ! I

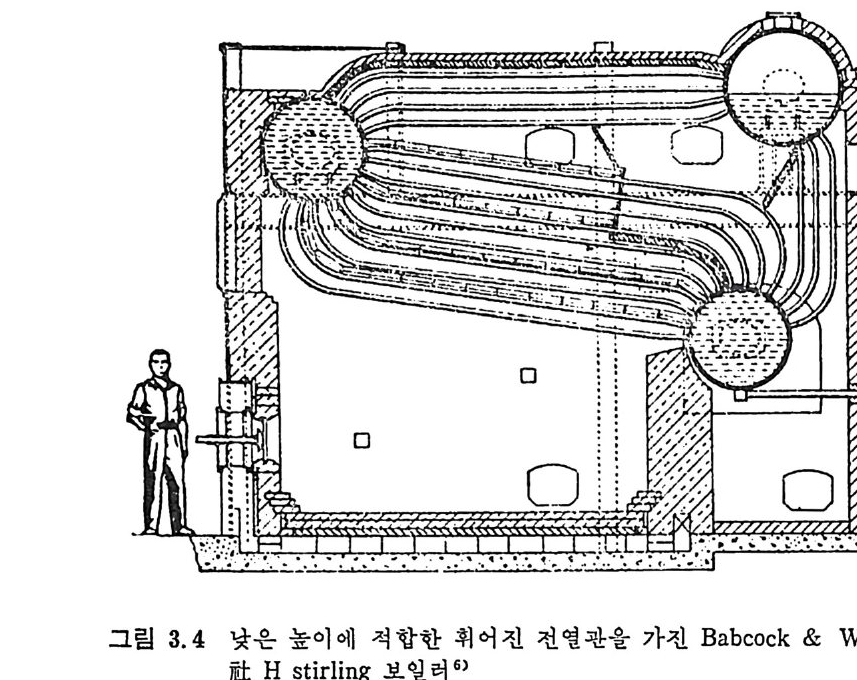

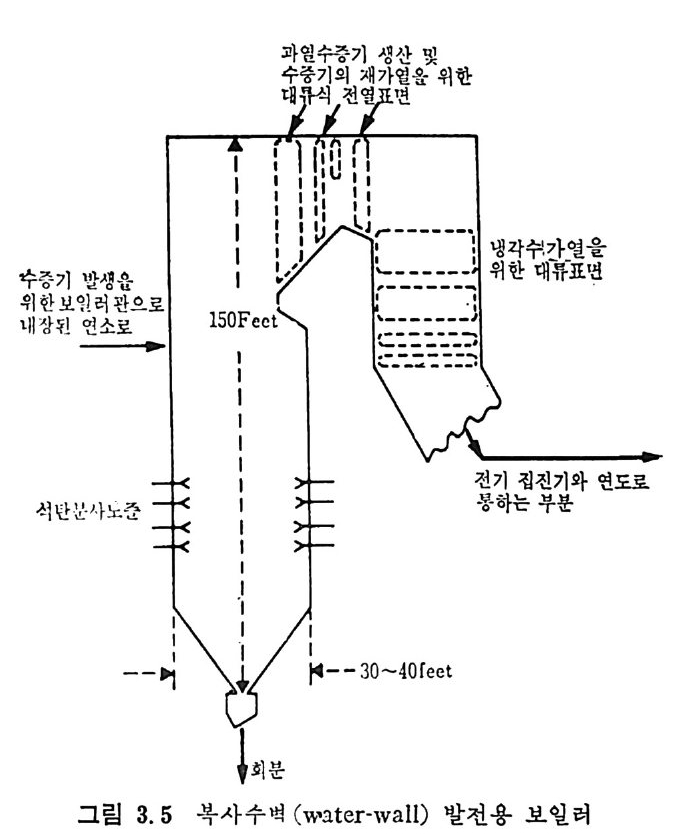

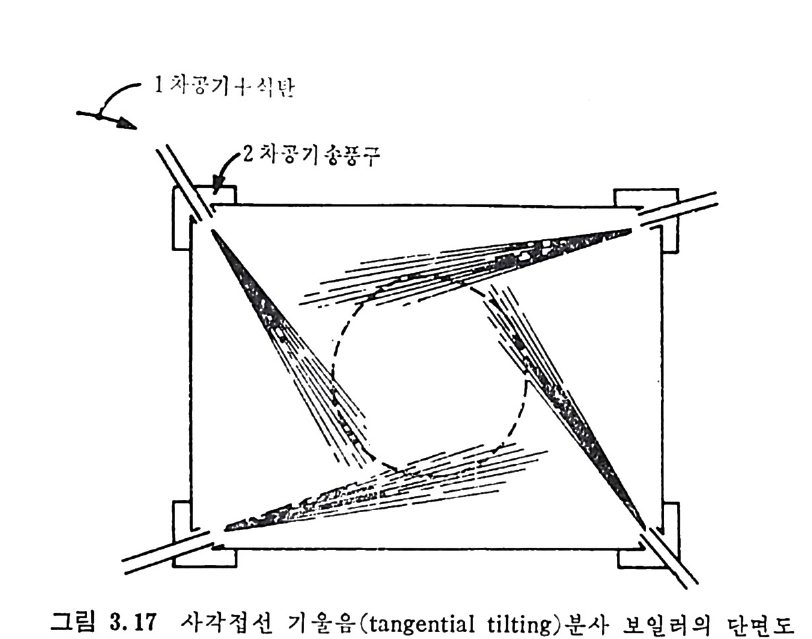

나간격없이 배치하여 연소로의 벽으로만들기도한다. 이를 wa t er t ube 또는 wate r -wall 보일러 라고 한다. 전열관을 휘어서 제작한 보일러를 그림 3.4 에 보여주고 있다. 일반 적으로 석탄을 연소시키기 위하여는 기계적 격자를 사용하며 휘어전 전열관은 주연소 chamber 위에 위치하고 연소 chamber 는 내화벽돌 이 나 wate r -wall 로 구성 되 어 져 있 다• 최대형의 보일러나 용광로(fu rnace) 는 분란을 연소시키는 복사 수벽 (radia n t- w ate r -wall) 보일러 로 복사/대 류 (radia n t/ c onvecti ve ) sup e rheate r s 로 구성 되 어 쳐 있 다. 일반적 인 설계 의 차이 가 각각의 장 치에 따라 있으나 그 대표적인 장치는 그림 3.5 에서 보듯이 수직형의 상자형태로 높이가 대략 50m 이고, 사각형의 한 변이 IO~I3m 까지의 대형 연소로도 있다. 석탄연소 버너는 연소로 밑에서부터 1/3 되는 높이에서 석탄을 주입시켜서 연소시킨다.

:i1I H!II I1U ii u~ : ’' r :’ ’- - 기 냉각'r'·가열을

:i1I H!II I1U ii u~ : ’' r :’ ’- - 기 냉각'r'·가열을