金 炳盤

金 炳盤  金 炳盤

金 炳盤

저 자 는 일본 早岳 田 大學 응 용 화 학과 와 동 대 학 원 을 졸 업 하 고 , 박 사 학위를 취득했 다. 전공 은 無機合成과 유리 工學 이며, 현재 高麗大學校 工大 材料工學科 敎授로 재 직중 이다.

結晶ft유리

結晶ft유리

結晶化유리

結晶化유리

머리말 금세기 중반에 시작된 공업기술의 눈부신 발전에 따라 새로운 제 료가 계속 개발되었고, 이에 따라 공업기술도 더욱 전보되어 왔다. 그러나 기술이 진보함에 따라 재료의 품질에 대한 요구는 접접 가 ` 혹하게 되어 재료의 품질개량, 신재료의 개발이 더욱 강하게 요구 되고있다. Ceram i cs 는 내열성, 내화학성, 내마모성이 우수하며 이들 재료~ 는 매장량이 풍부한 천연자원을 사용하여 제조되고 있기 때문에 세 라믹스에 대한 기대와 관십도 더욱 깊어지고 있다. 結晶化유리는 유리를 재가열하여 유리 중에 미세한 결정의 집합 체를 성장시킨 재료이므로 造形性, 兩熱性, 爾化學性, 兩磨括性등 ~ 이 우수한 유리의 성질과 각종 전정의 특성을 겸비하게 되어 종래 의 유리에서는 기대하지 못했던 특성들을 가질 수 있기 때문에 새 로운 과학분야에서 광범위한 용도가 기대되는 재료라고할수있다• 結晶化유리논 他의 ceram i cs 와 비교하여 그 제조방법과 성질이 득이하기 때문에, 이 재료에 대한 올바론 이해가 앞으로의 연구, 개 발에 중요하다고 생 각된다. 本論著는 1 장 총론, 2,3 장은 결정화의 이론, 꾹尺은 제조, 5 장은 성질, 6 장은 응용, 7 장은 결정화유리의 중요성으로 구성되어 있다. 총론에서는 결정화유리가 어떤 재료인가를 이해하는데 도움이 되 도록 기술하였다. 2,3 장에서는, 유리 중에서 일어나는 결정화에 관한 이론을 정리 함으로써 결정화유리를 제조하기 위한 결정핵생성과 성장에 대한야

해를 돕고자 하였다. 4 장에서는, 결정화유리의 제조공정을 그 순서에 따라 설명함으로 써 유리의 열처리에 의한 분상, 핵생성, 결정성장 등의 각 과정을 이해할 수 있도록 하였다. 5 장은 각종 결정화유리의 물리적 및 화학적 성질을 미세구조적인 관접에서 實 例를 들어 설명하였다. 6 장은 독특한 성질을 가전 결정화유리가 전통적인 재료들과 어떻 게 대치될 수 있으며 최근의 기술적인 요구를 어떻게 만족시킬 수 있는가에 대해 實例몰 들어 설명하였다. 7 장은 결정화유리의 과학적 중요성을 기술함으로써 결정화유리의 미래상을 照明하여 보았다. 本論著는 P. W. McMi llan 의 Glass-Cerami cs 를 많이 참고하였으 나, 내용적으로는 더욱 충실하려고 노력하였다. 집필할 때의 의욕 과는 달리 이 논저를 완성한 후에 여러가지로 부족한 感 울 숨길 수 없다. 先學과 後學의 비판과 도움 가운데 이 책이 무기재료과학 분 야에서 조금이나마 제구실을 할 수 있기를 바란다. 끝으로 이 논저는 재단법인 대우재단의 지원으로 씌어졌으며, 이 에 깊은 감사를 드란다. I984 년 2 월 金炳尾

結晶化유리/차례

머리말 5 제 1 장 총론 1.1 결정화유리의 定義 • 11 1.2 결정화유리의 科學的 重要性 • 12 1.3 결정화유리의 技術的 重要性 • 13 제 2 장 結晶化 및 失透 2.1 유리狀態 • 15 2.1.1 유리의 生成條件 17 2.2 過冷却液體의 結晶化 • 33 2.1.1 結晶化過程 33 2.2.2 過冷却液體의 核生成과 結晶化 35 2.3 유리의 核生成과 結晶化 • 49 2.3.1 유리의 安定度를 決定하는 因子들 49 2.3.2 유리 중의 유리의 分相 50 2.3.3 유리의 失透 59 2.3.4 유리의 失透를 제어하기 위한 조건 68 제 3 장 結晶化를 제어하기 위한 結晶核 生成促進劑와 유리型 3.1 結晶核生成促進劑의 種類 • 73 3.1.1 金屬의 分離에 의한 核生成 73 3.1.2 酸化物의 分離에 의한 核生成 84 3.2 유리型의 選擇 • 100 3.2.1 熔融 및 成形時 유리의 擧動 1003.2.2 유리의 化學的 安定性 103

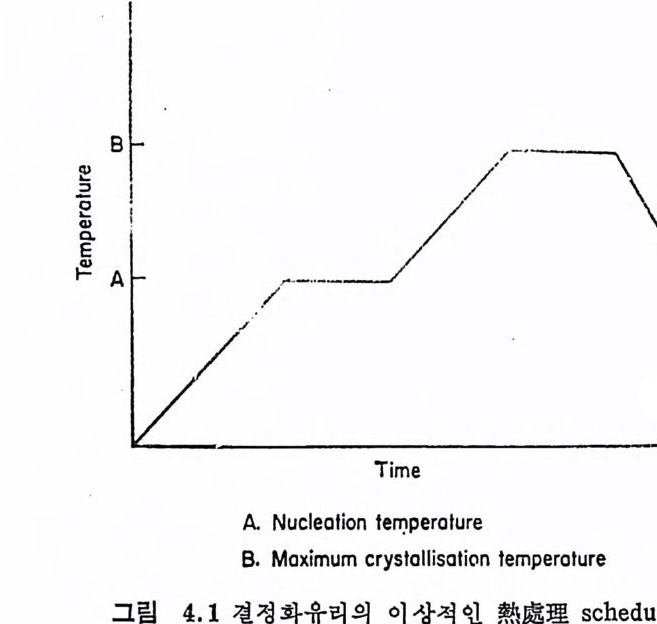

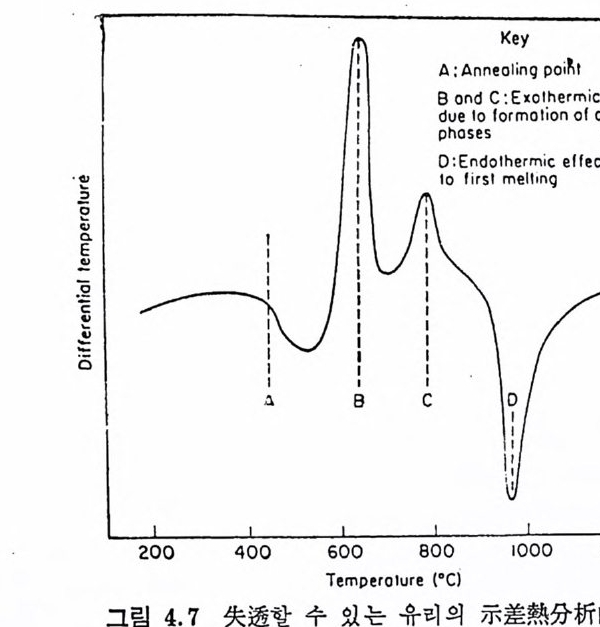

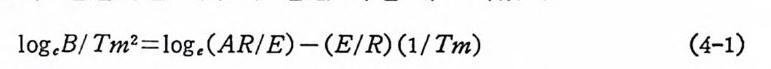

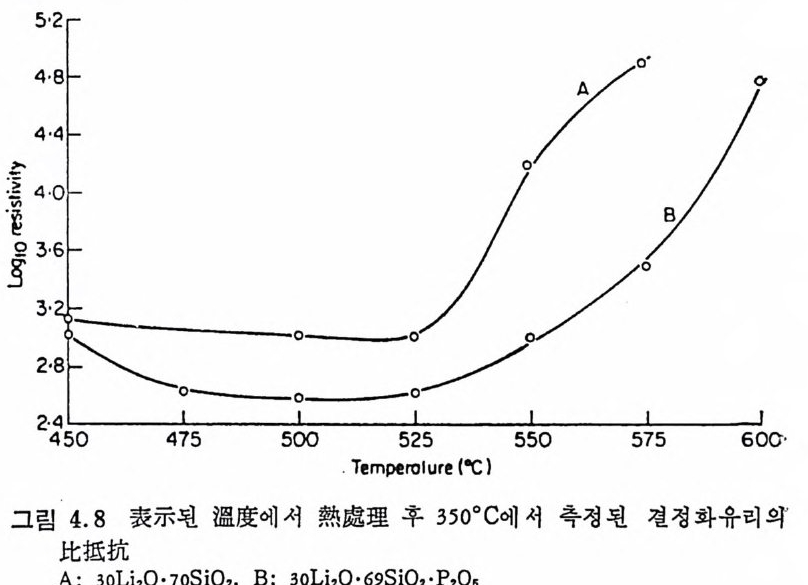

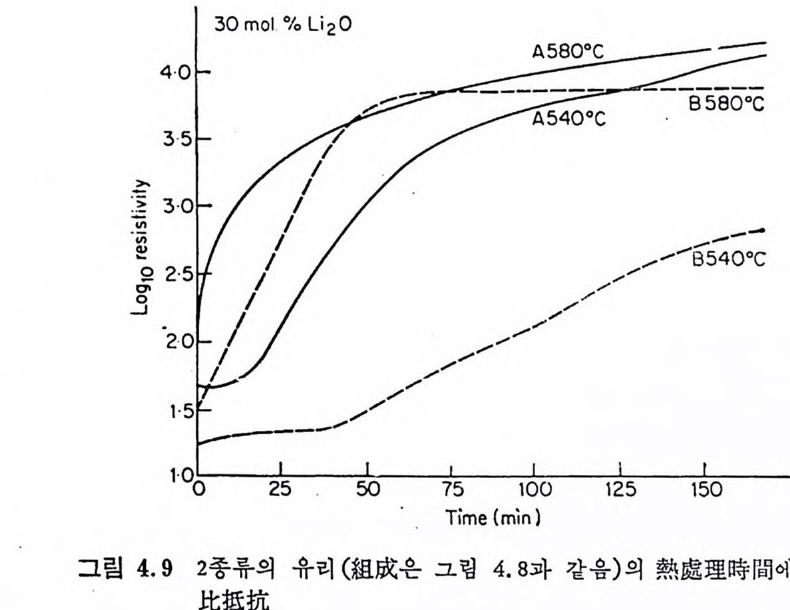

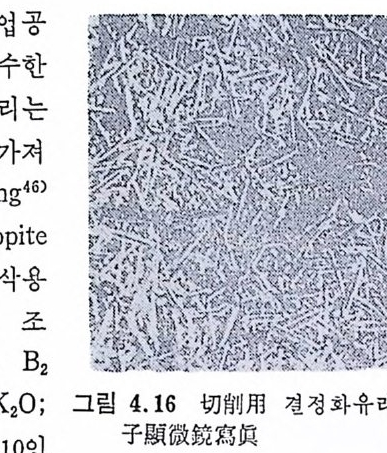

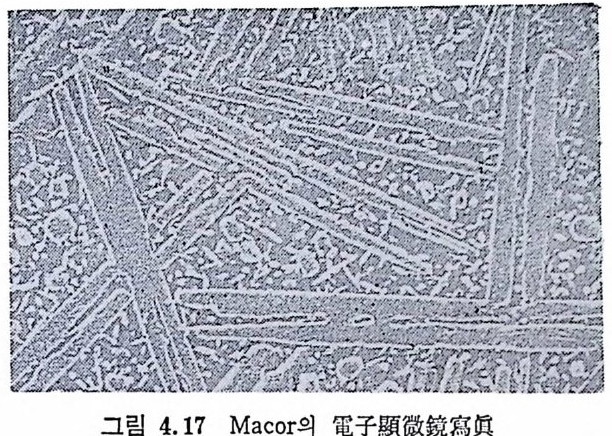

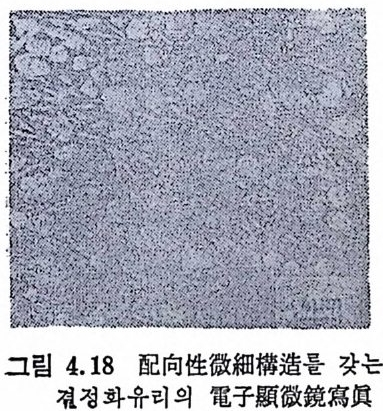

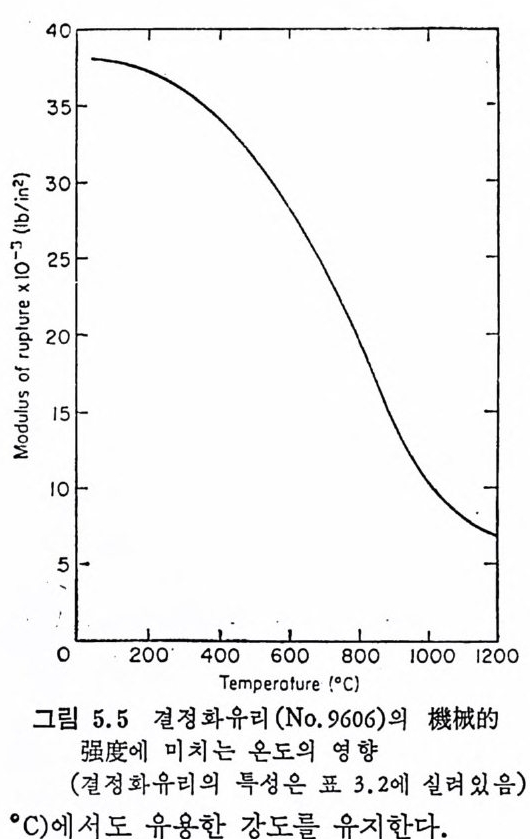

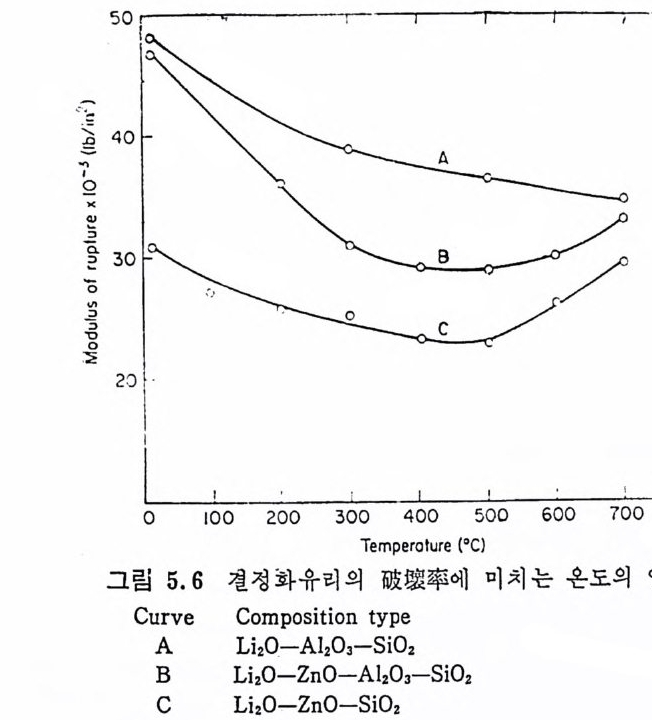

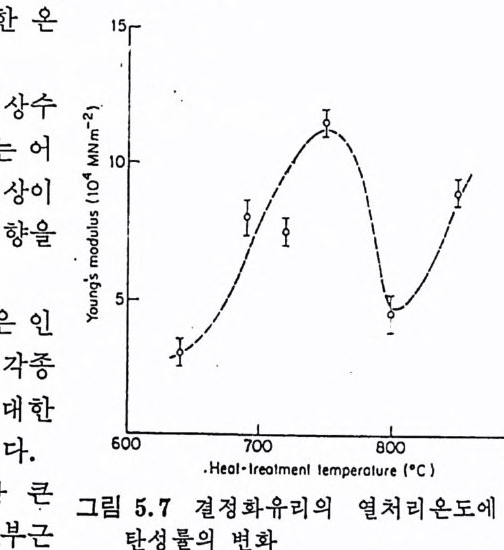

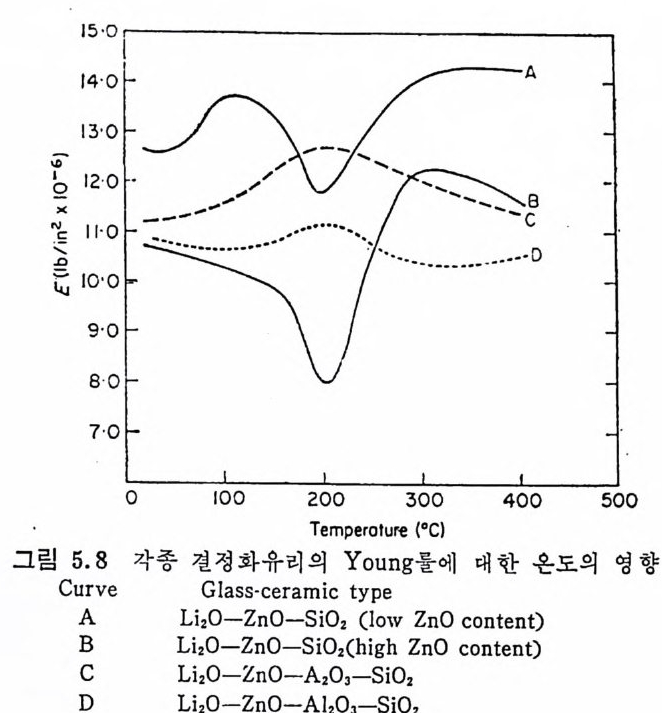

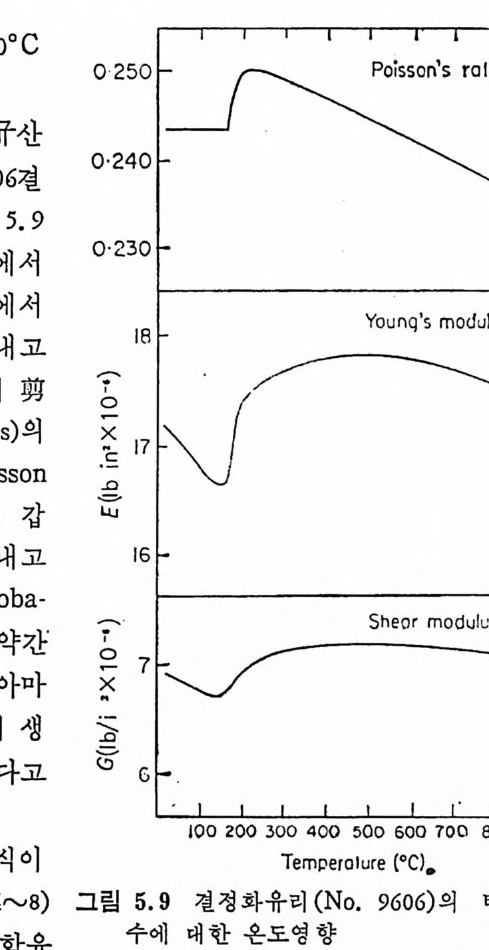

3.2.3 유리의 結晶化特性 104 3.2.4 결정화유리製造를 위한 유리組成 107 제 4 장 결정화유리의 製造工程 4.1 유리의 製造 • 112 4.1.1 유리製造用 原料 112 4.1.2 유리의 熔融 113 4.1.3 成形工程 114 4.2 徵細結晶인 세라믹의 生成 • 115 4.2.1 熱處理工程 115 4.2.2 熱處理工程의 硏究方法 128 4.2.3 결정화유리가 形成되는 條件과 結晶型 144 4.3 特殊결정화유리의 工程 • 153 4.3.1 感光性 결정화유리와 化學的 加工 153 4.3.2 유리의 表面結晶化 155 4.3.3 機械的 性質을 向上시킨 결정화유리 158 4.3.4 결정화유리의 複合物 159 4.3.5 切削用 결정화유리 160 4.3.6 配向性微細構造를 갖는 결정화유리 162 제 5 장 결정화유리의 性質 5.1 物理 및 化學的 性質 • 165 5.1.1 微細構造와 多孔度 165 5.1.2 密度 169 5.1.3 化學的 兩久性 171 5.2 機械的 性質 • 173 5.2.1 機械的 强度 173 5.2.2 彈性性質 1985.2.3 硬度 와 摩秏抵抗 205

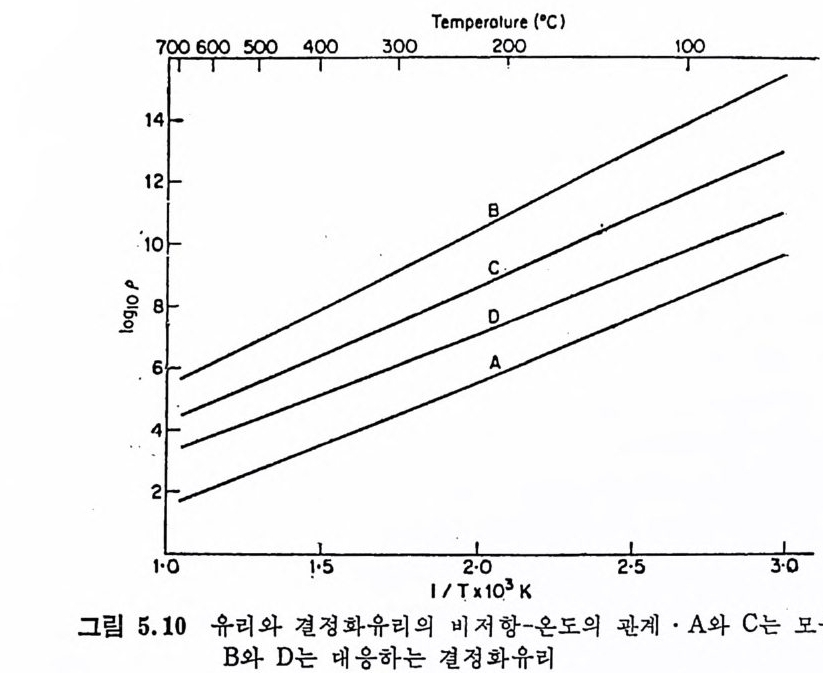

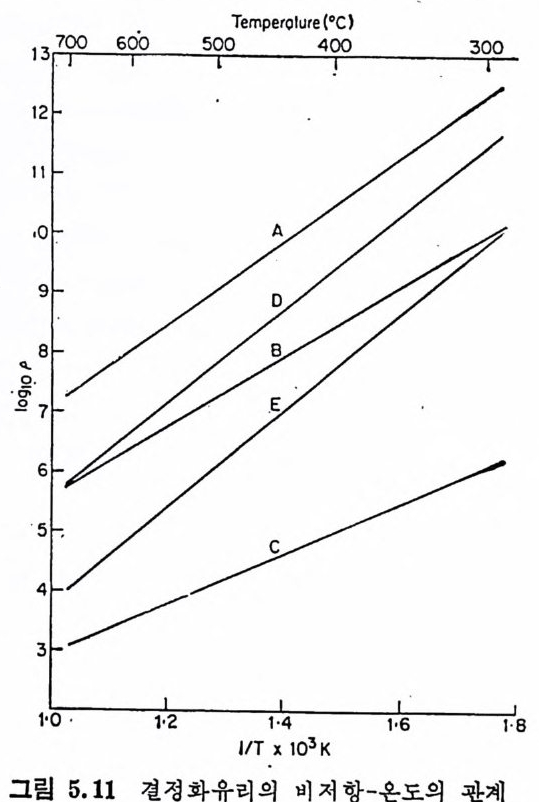

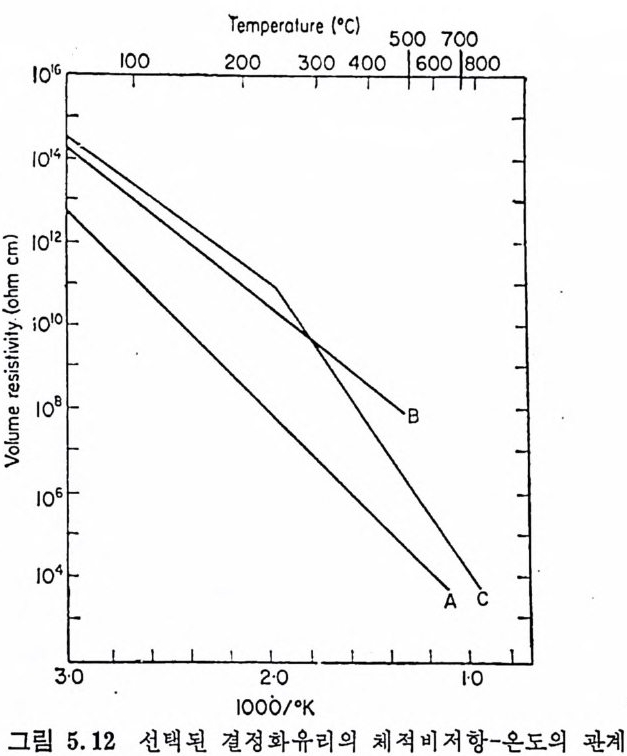

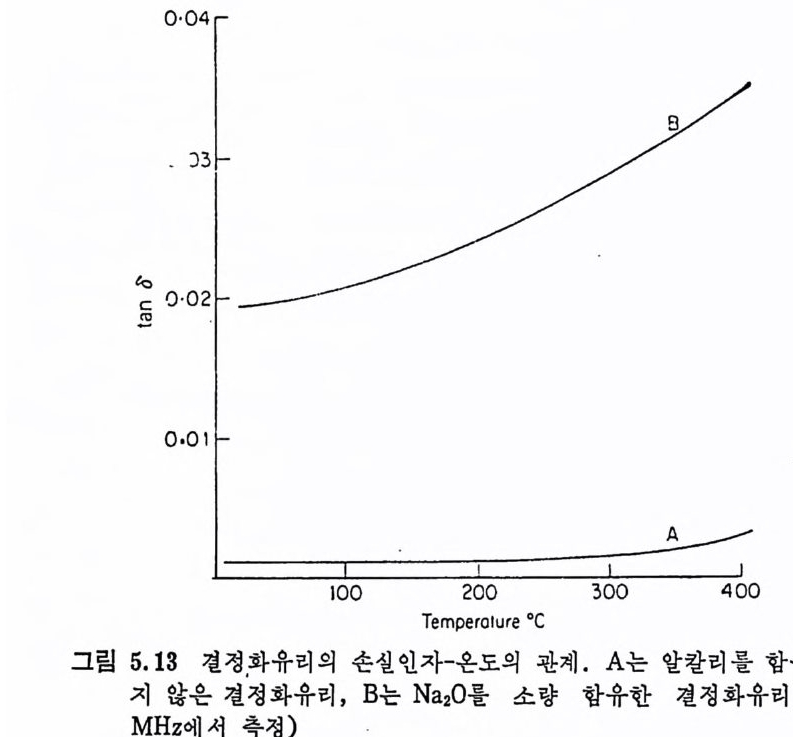

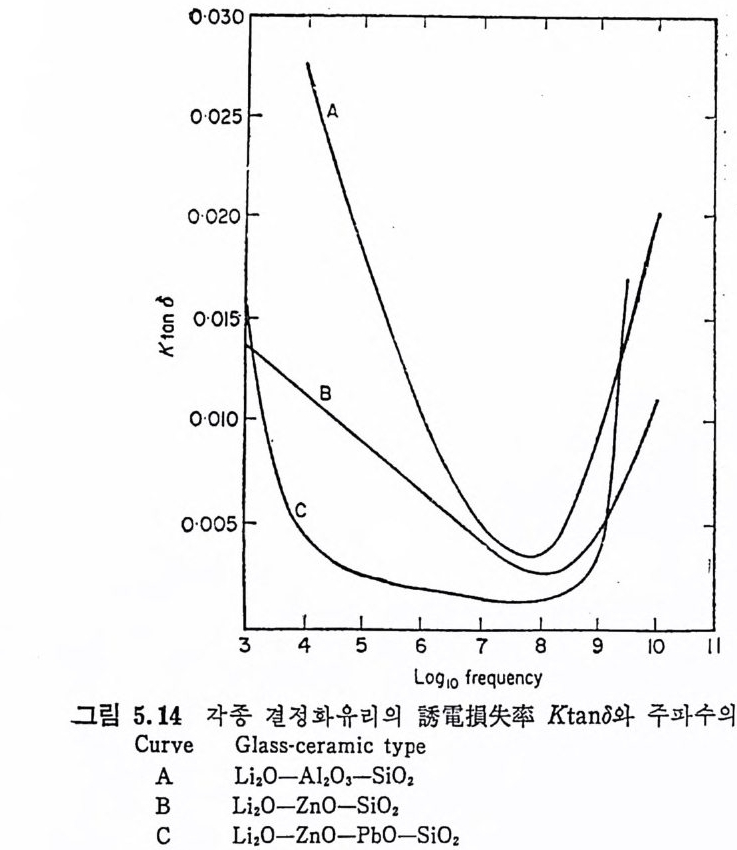

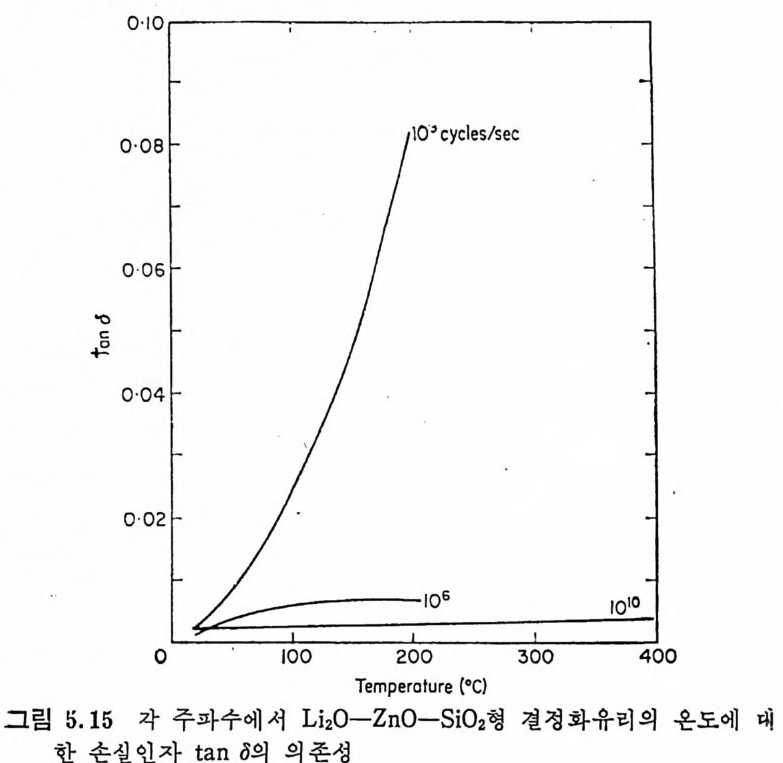

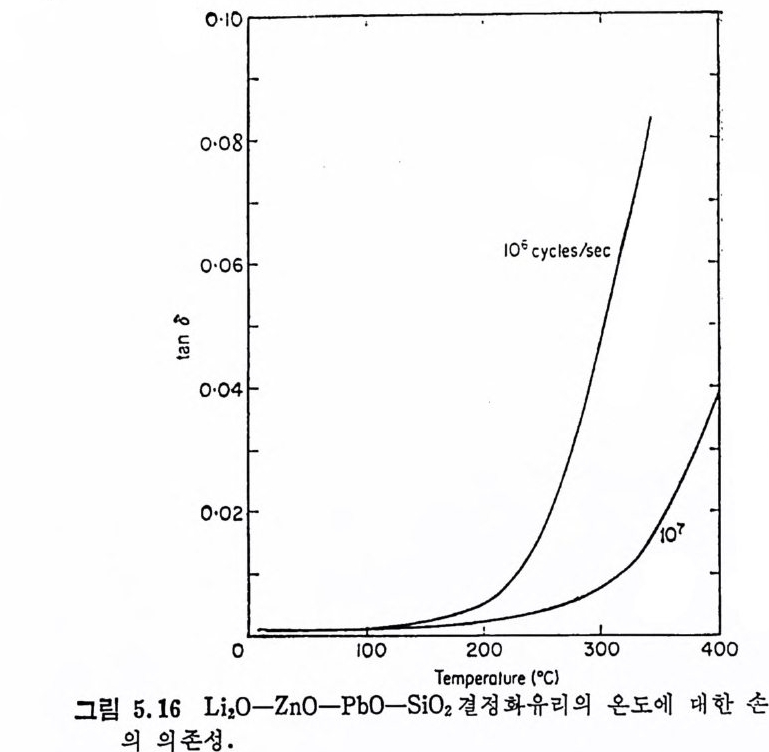

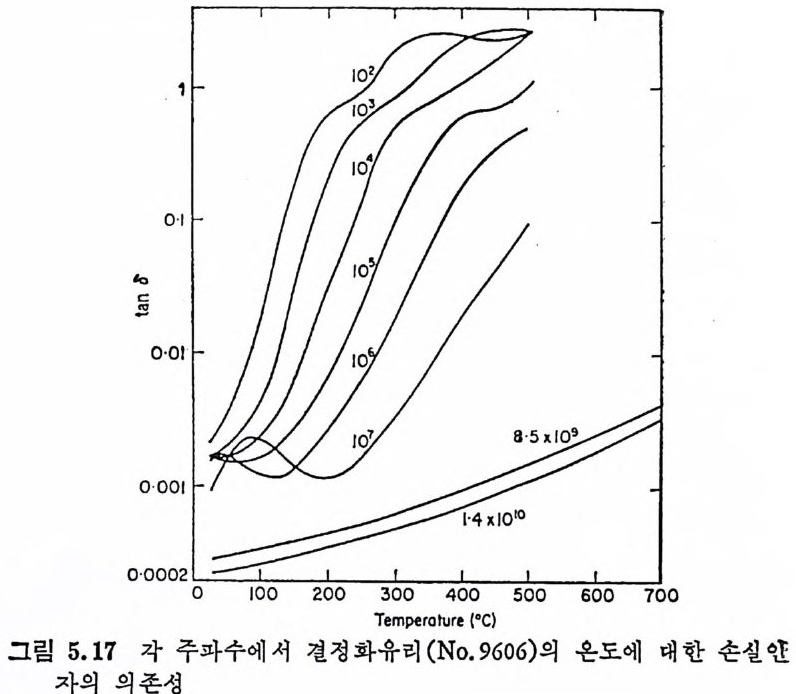

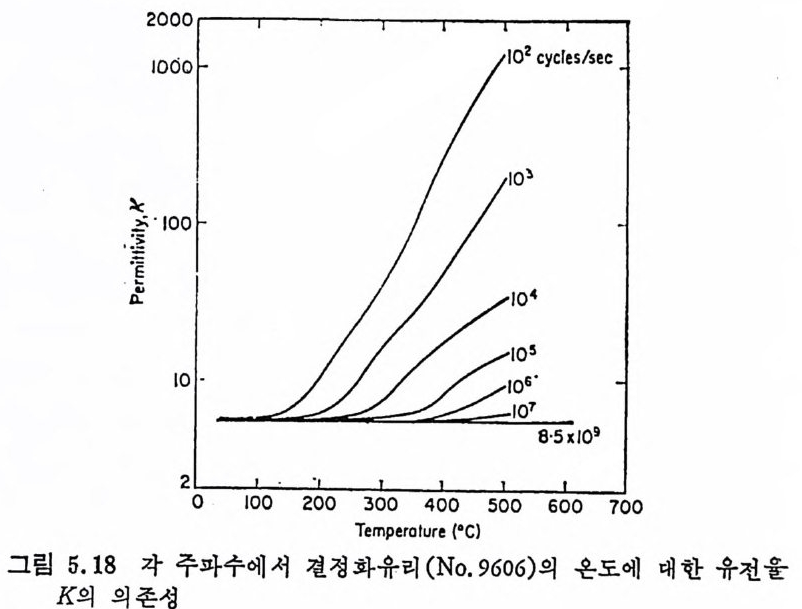

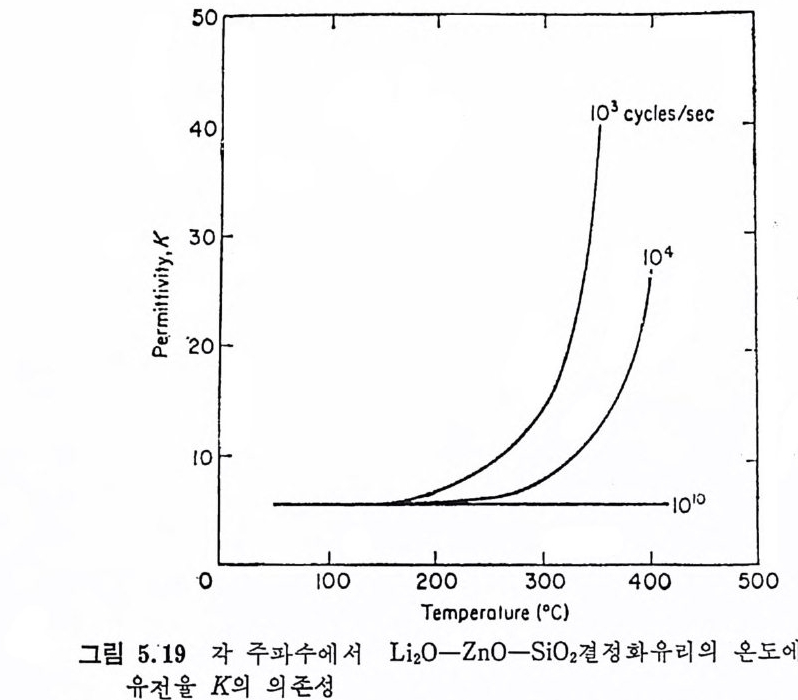

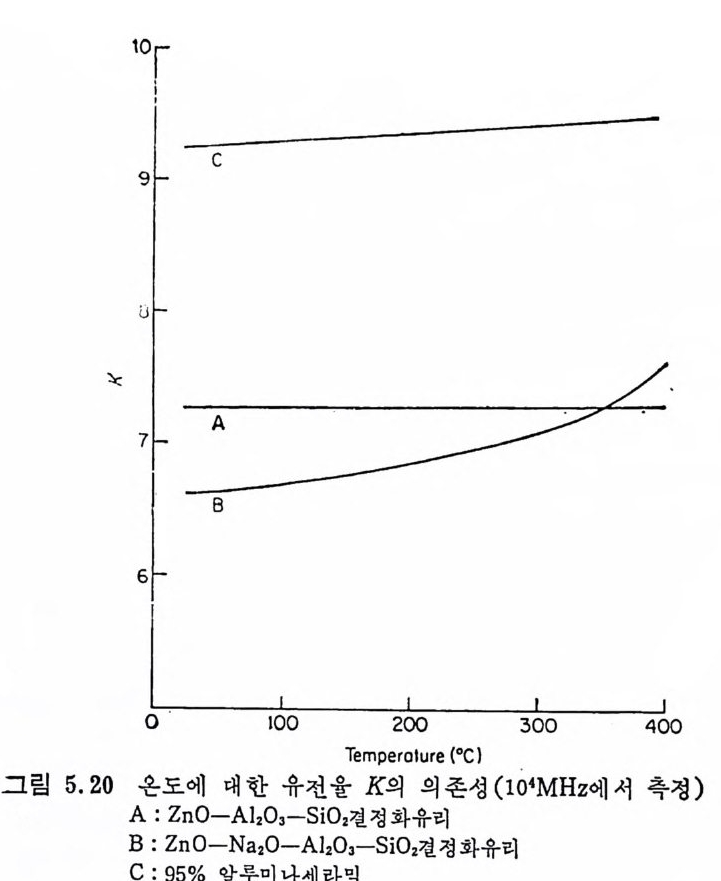

5.3 電氣的 性質 • 208 5.3.1 電氣比抵抗 208 5.3.2 誘電性質 216 5.4 熱的 性質 • 231 5.4.1 熱膨脹 特性 231 5.4.2 耐火度 240 5.4.3 比熱 247 5.4.4 熱傳導率과 熱擴散率 248 5.4.5 耐熱性 249 제 6 장 결정화유리의 應用 6.1 一般 및 機械工學의 應用 • 257 6.1.1 日用品으로서의 應用 257 6.1.2 機械工學에서의 應用 258 6.2 電氣 및 電子工學에서의 應用 • 262 6.3 照明 및 光學的 應用 •275 6.4 航空―宇宙工學에서의 應用 • 277 6.5 核工學에서의 應用 • 279 6.6 醫學 및 관련분야에서의 應用 • 281 제 7 장 결정화유리의 연구 및 개발의 중요성 7.1 결정화유리의 硏究 • 283 7.2 工學 및 應用 • 287 색인 291제 1 장 총론 1.1 결정화유리의 定義 적당한 조성의 유리를 재가열함으로써 미제한 결정의 집합체 죽,. 磁器와 같은 多結晶體(p ol y c~ y s t a lli ne sol i d) 로 변화시킨 것을 結晶化 유리 (crys t a l l ize d gla ss, devit roc erami cs ) 또는 g lass-ceram ic s 라고 한 다. 결정화유리는 일반유리의 제조 및 열가공중에 발생하는 失透 (dev it r ifi ca ti on) 와는 달리, 유리의 조성 및 열처리를 제어하여 유리 를 결정화시킵으로써 우수한 성질을 가진 재료를 얻는다는 접이 종 래의 유리제조의 개념과는 다르다. 죽, 결정화유리는 유리를 출발 물질로 하여 그 대부분을 결정질로 변화시킨 것으로, 자기와 같이 결정성원료를 소성하여 그 일부를 유리화하여 소결시키는 생성과정 과는 정반대이다. 결정화유리가 발명되기 이전에는 유리 중의 결정석출은 모두失透 타고 하여 유리의 미관을 해치며 강도를 저하시키는 원인으로, ::L 방지에 힘써 왔다. 그러나 1950 年代 중반에 美國 Corn i n g社의 Sto - oke y l) 가 感光性貴金屬인 Au, Ag , ' Cu 둥을 結晶核形成粹 l 로 첨 가 하여 만든 感光性結晶化유리 (ph oto s ensit ive g lass-ceram ic s) 를 발명한 以來 결정화유리의 製造, 改善, 新種의 發明 등 응용면에서 많은 연구대상이 되어 왔을 분만 아니라, 유리의 結晶化過程율 동해 原

1) S. D. Sto o key, Ind. Eng . Chem. , 45, 115 (19 53).

유리 (moth er g lass) 의 본질을 규명하기 위한 기초적인 연구의 대상으 로도 취급되어 왔다. 成形이 용이하고 尉藥品性, 雨熱性이 좋은 유리의 목칭을 회생하 지 않고 유리의 缺點울 보충하는 것으로 기대되고 있는 것이 결정 화유리이나, 반드시 유리의 성능을 높이는 데 그치지 않고 종래의 유리에서 보지 못했던 새로운 성질을 결정화유리 중에 구비시키는 방향의 연구도 각 방면에서 연구되고 있다. 결정화유리의 一般特性은 다음과 같다 .2) a) 유리상태로 성형하기 때문에 복잡한 形狀의 것을 얻을 수 있 으며 空孔울 함유하지 않는다. b) 결정의 크기를 제어함으로써 0. 02~1µ 정도의 微晶集合體가 얻어질 수있어 기계적 강도가크다. 또 o.1µ 이하의 결정을약 70% 이상 석출시키면 透明한 것도 얻을 수 있다. c) 유리조성에 따라 석출결정의 종류를 결정할 수 있어 熱影服係 敷를 어느 정도 조철할 수 있다. 1.2 결정화유리의 科學的 重要性 결정화유리의 연구는 過冷却液體의 核形成 및 結晶化에 관한 연 구와 깊은 관계가 있다. 유리질 액체는 結度가 크기 때문에 핵형성 및 결정성장이 비교적 느리며 따라서 摘散過程과原子再配列과 같은 기초연구에 많이 이용되는 재료이다. 결정핵생성 및 성장과 無定形相의 분리에 관한 연구와는 깊은 관 계가 있어, 구조변화에 따른 유리성질의 修飾 및 이들의 기초적 현 상을 조사한다는 관점에서 매우 홍미있논 과제이다. 또한, 유리의 결정 화과정 에 서 최 초의 分相(p hase se p ara ti on) 은 결정 화유리 의 생 성 및 유리의 안정성에 중요한 영향을 미친다. 準安定 및 安定相, 固溶體 둥 각종 결정형이 제어된 조건하에서 연구되었다. 특히, 용융유리논 대부분의 산화물, 일정금속, 할로겐 화물의 일부 및 화합물에 대해 우수한 용매이기 때문에 이들 副成

2) 作花 濟夫, 齊藤肇· 『無機材料化學 I 』 ::i P 于社, p. 490977).

分의 촌재 가 결정 핵 생 성 (crys t a l nucleati on ) 및 성 장과정 에 어 떤 영 향 울 미치는 가를 연구할 수 있다. 이런 연구는 결정화유리의 미세구 조에 대 한 연구와도 관련된다. 결정화유리는 미세구조를 가질 수 있고 각종 결정형을 함유할 수 있기 때문에 脇性固體의 기계적 강도 및 파괴과정의 기초연구에 매 우 유용하다. 또한 같은 화학조성의 출발원료를 가지고 제조조건에 따라 無定形유리로부터 거의 완전한 결정화유리까지 結晶度를 변화 시킬 수 있기 때문에 기계적 파괴분만 아니라 이온전도도와 같은 확산과정에 따른 성질에 관한 연구도 가능하다. 결정화유리에 관한 연구는 유리제조기술의 응용분야를 넓혀 주었 울 분만 아니라 각종 유리의 조성과 안정도와의 상관관계를 알 수 있게 되었다. 예를 들면 일반세라믹제품의 분야에서도 결정질성분 과 물리적 성질과의 상관관계를 연구하는 데 도움이 되었다. 결정화유리의 연구는 槪知結晶의 異常組合物율 함유한 재료를 만 둘 수 있고 이상유리조성의 실두에 의해서는 만듈 수 없다고 생각 되었던 아주 새로운 결정질을 발달시킬 수 있기 때문에 지질학자들 에게도 홍미있는 분야이다. 1.3 결정화유리의 技術的重要性 결정화유리의 제조는 먼저 용융 또는 可塾性인 유리를 만드는 일 로부터 시작된다. 만들어전 유리기구는 제어된 열처리주기에 의해 여러가지 相의 핵형성 및 결정화 (cr y s t a lli za ti on) 가 일어나 多結晶質 제라믹인 최종제품이 얻어전다. 이와 같이, 결정화유리의 제조방법 온 古典的 세 라믹 (conventi on al cerami c) 인 일반제 라믹 제 품의 제 조방 법과는 매우 다르기 때문에 수많은 중요한 장접을 갖고 있다. 용융유리는 균질한 조건하에서 얻어질 수 있기 때문에 결정화유 리에서 화학조성이 균일한 것이 쉽게 얻어질 수 있다. 母유리를 제 어된 열처리에 의해 균질화하면 기공이 없고 아주 미세하고 군일한 구조를 갖는 결정화유리를 얻을 수 있다. 이것은 기계적 강도를 높 이고 우수한 전기철연특성을 나타내는 방법으로 좋다.

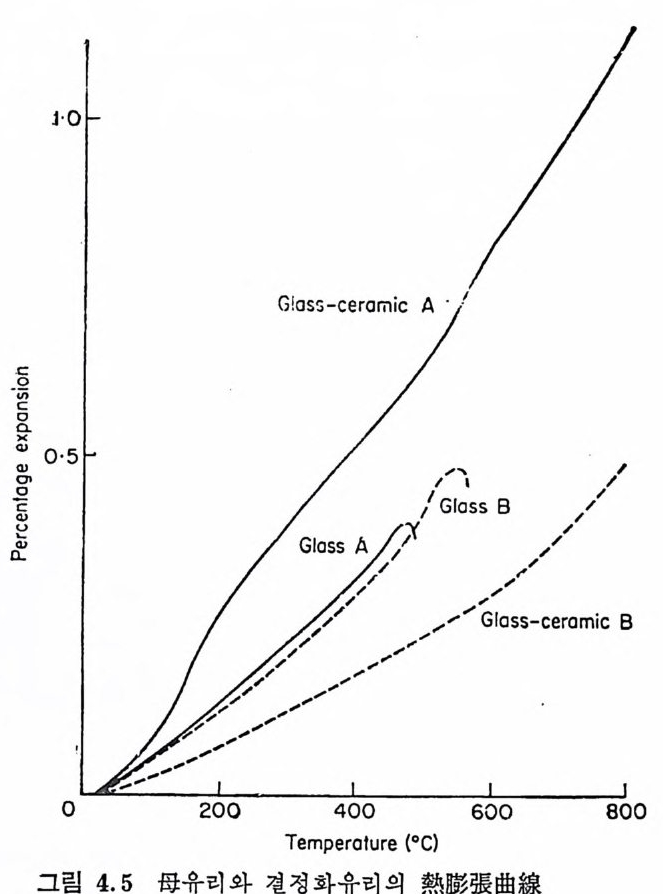

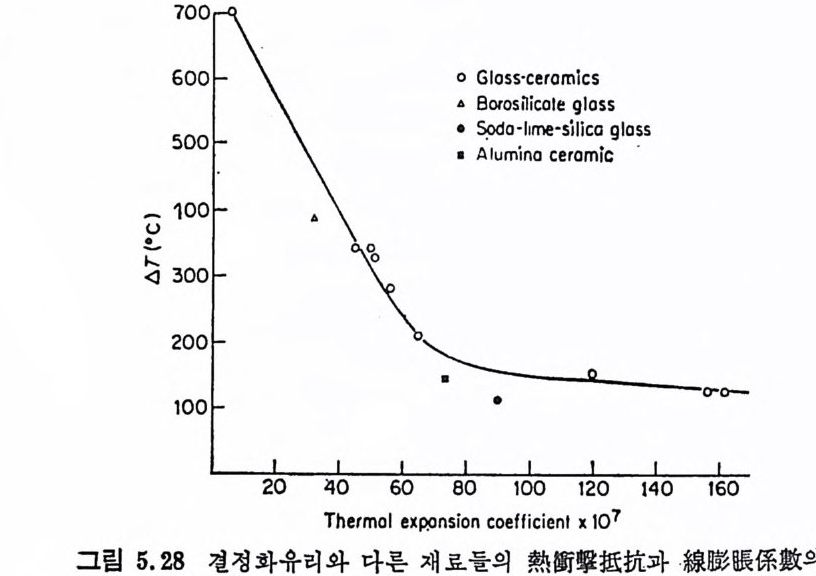

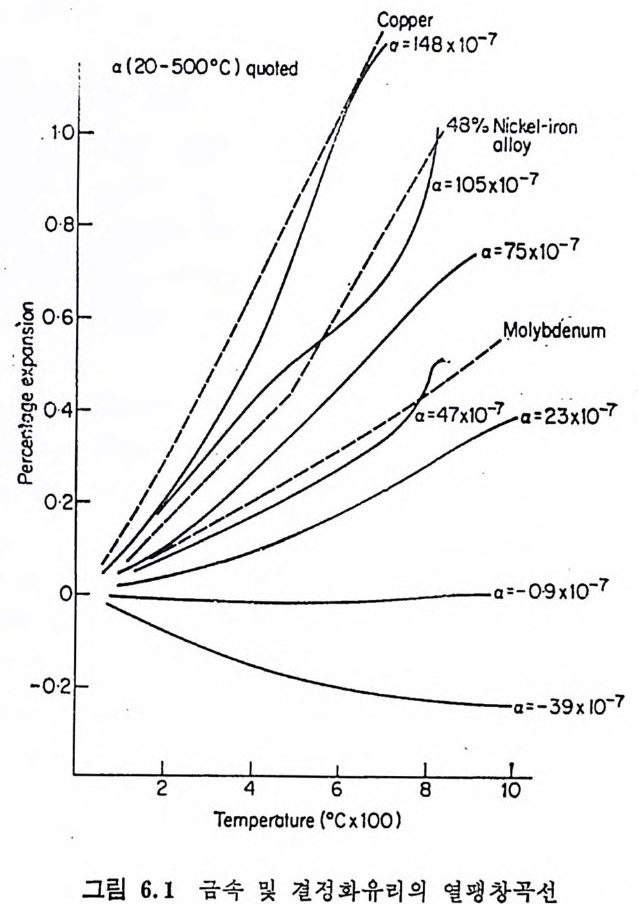

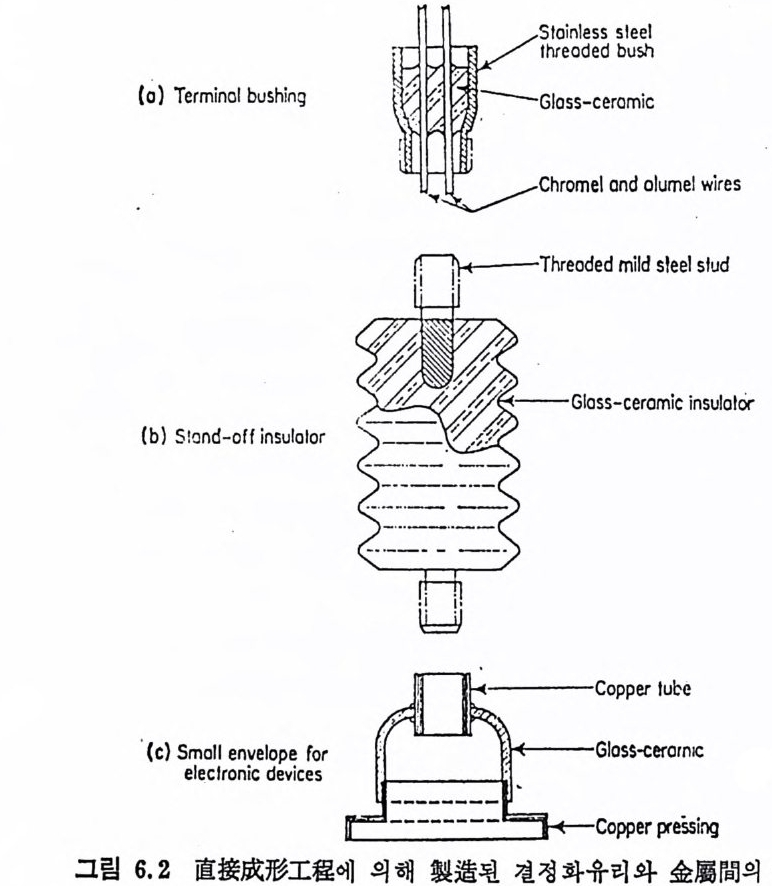

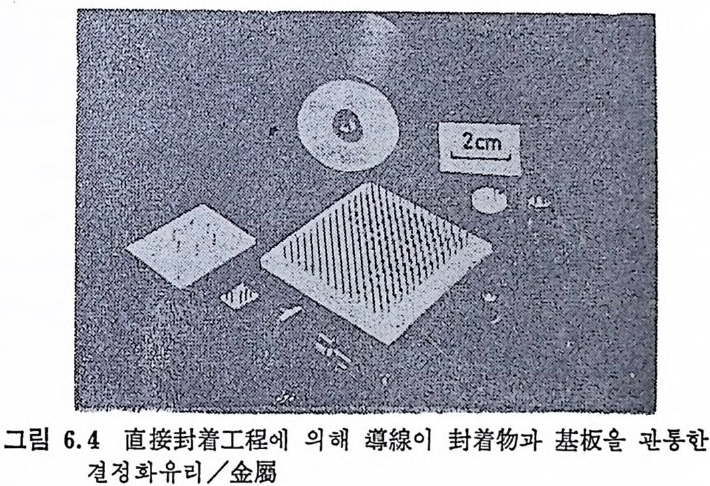

결정화유리의 제조공정에서 중요한 특칭은 유리조성과 열처리공 · 정을 변화시키면 각종 결정을 얻을 수 있기 때문에 결정화유리의 물리적 성질도 변화된다. 예를 들면, 결정화유리의 열팽창계수를 熱衝擊에 강한 低熱彬眼係數의 것으로부터 일반금속과 같이 매우 큰 열팽창계수를 갖는 것까지 만들 수 있다. 壓縮, 吹入, 引出 둥의 유리제조방법이 결정화유리의 제조에도 . 사용될 수 있으며, 특히 얇은 벽을 갖는 空洞기구 (hollow-ware) 둥은 · 깨지기 쉬우나, 결정화유리에서는 열처리에 의한 결정화 때문에 비 교적 강한 제품을 만들 수 있다. 유리로부터 결정화유리를 만들 때 치수의 변화가 일어나나, 아 변화는 매우 작고 제어할 수 있다, 일반요업제품은 건조와 소성과 정에서 비교적 큰 수축을 일으켜 비틀림 (d i s t o rti on) 이 생기며 결과적 으로 결정화유리보다 최종치수를 제어하기가 더 어렵다. 결정화유리는 본래 유리이기 때문에 용융상태의 유리의 젖음상 (we tti n g)을 이용하여 비교적 간단히 다른 재료와 결합시킬 수 있다. 죽, 母유리를 적당한 재료에 封着 (seal) 한 후 열처리를 하떤 유리는 결정화유리가 된다. 이 방법은 세라믹-금속의 봉착방법으로 매우 유용하다. 최근에는 유리 중에 配向性微細構造의 결정을 갖도록 함으로싸 切削用 (mach i nable) 결정화유리를 만들었다. 따라서 전공듀브 外皮, 우주항공공학의 레돔 (radome), 금속의 보호막 등 상업적으로중요한 · 제품으로 사용되고 있다. 결정화유리논 설계기술자에게도 유용한 재료이다. 결정화유리는 무기 및 비금속재료이므로 높은 화학적 안정성 및 부식저항을 · 갖고 있어 고온에서 널리 이용될 수 있으며 이와 갈은 독특한 성질은 득 수공학의 응용에 매우 홍미 있는 것이다.

제 2 장 結晶化 및 失透 결정화유리는 유리를 결정화시켜 만들며 결정화유리 중에는 유리 相이 존재하기 때문에 이 장에서는 유리의 각종 특성에 대해 설명 한 후 유리의 결정핵형성 및 성장에 대해 설명하겠다. 2.1 유리狀態 유리는 硬性 , 剛 性 및 脇性을 갖는 두명한 물질이나, 액체가 갖 는 목성을 많이 가지고 있어 유리를 매우 높은 접도를 갖는 액체로 분류한다. 유리의 定 義 는 많으나 ASTM 에 의해 제안된 정의는 〈유리는 무 기질의 瑢融體 를 냉각할 때 결정화하지 않고 단단한 상태로 과냉각 될 수 있는 물질 〉 이다. 위의 정의는 결정화되지 않고 단단한 상태 로 과냉 각되 는 glu cose, gly c erol 과 같은 유기 질유리 는 제 의 되 었 다. 앞의 유리에 대한 정의에는 용융체의 냉각방법 이외의 방법, 예 를 들면 眞 空 蒸着 法 (vacuum evap o rati on me t hod) 에 의해 얻어전 無 定形物質도 포함하고 있다. 여기서 무정형물질이란 원자배열의 長 範園規則이 10nm 以上 촌재하지 않는다는 것을 말하고 있다. 이와 같은 정의를 따른다면 10nm 보다 작은 결정질로 된 다결정질고체 는 cm 당 1019 의 鉛缺! 읽 을 갖는결정질고체이나무정형이라고 할 수 있다. 융용체의 냉각방법 이외의 방법으로 만들어진 무정형물질을 계어된 결정화에 의해 결정화유리를 만들 수 없다는 이유는 없으나

거의 사용되지 않고 있다. 유리의 구조를 명확히 이해하기 위해서는 고체와 액체상태의 상 호관계를 이해하는 것이 좋다. 액 체 의 X- 線回折은 1 개 이 상의 폭이 넓 고 불명 료한 回折環 (d iffu se hole) 을 나타내므로 액체상태도 어느 정도의 규칙성을 갖고 있다고 할수있다. 이것은고체상태와같은 분자의 배열 또는 集團(g rou pi n g) 의 일부가 액체에서도 촌재한다는 것을 의미한다. 원자 또는 분자 집단의 구조단위는 결정형고체나 액체에서도 같으나, 액체에서는 이들 단위가 규칙적인 방법으로 배열되어 있지 않다. 따라서 결정 형고체는 短範園 및 長範園規則을 모두 갖고 있으나 액체는 短範園 規則만을 갖고 있다. 순수한 물질의 楚融體룰 냉 각하면 一定疑固點에 서 固化 (so li d ifi ca ti on) 가 일어난다. 그러나 경우에 따라서는 결정화를 일으키지 않 고 옹고접 이하로 액체를 계속 냉각시킬 수 있으며 이때의 액체를 過冷却液體라고 하며 과냉각액체는 그 결정보다는 自由에너지가 높 으나 액 체 상태 의 자유에 너 지 보다는 낮기 때 문에 準安定狀態라고 한다. 유리상태 (gla ssy sta t e ) , 일반고체 및 액체상대간의 관계는 용융체 가 냉각되는 동안 일어난 현상을 근거로 이해할 수 있다. 결정화된 물질은 거의 일정온도에서 응고가 일어나며 이 온도에서 不連續的 인 체적변화가 일어난다. 또 응고가 일어날 때 열이 방출된다. 한 편, 유리상태로 냉각되는 물질은 불연속적인 체적변화가 나타나지 않고 액체상태로부터 고체상태로의 변화에 따른 발열효과도 볼 수 없다. 대신 융용체의 접도는 온도가 하강함에 따라 접차적으로 커 지며 결국에는 모든 실제적 목적으로 사용하기에 충분한 단단한 고 체와 같은 높은 접도를 갖는 물질이 된다. 따라서 유리상태는 액체 상태의 연장이며 일반액체상태와 다른 접은 높은 접도이다. 이런 이유 때문에 유리논 용융체가 액체와 같은 구조를 보유하면서 결정 화가 일어나는 온도영역을 지나 냉각되어지기 때문에 과냉각액체로 생각할 수 있다. 過冷却度가 증가함에 따라 평형고체와 액체상태 사이의 자유에너

지差가 커지나 온도하강에 따른 접도의 급격한 증가로 인해 결정화 에 필요한 구조적 再配列온 접차적으로 힘들어지게 된다. 다론 과` 냉각액체와 같이 유리는 준안정상태에 있는 물질이며 결정화가 일 어나면 더 낮은 자유에너지를 갖게 될 것이다. 그러나 유리는 상당 히 제한된 온도범위를 제의하고는 완전히 안정된 상태로 보인다. 유리의 많은 성질들은 유리가 액체와 같은 성질이라는 것을 확증 시키고 있다. 예를 들면, 유리의 두명성, 이것은 고체의 결정상태 에서보다는 액체상태에서 보통볼수있는 특성이라고 생각된다. 비 금속단결정에서는 종종 두명성이 나타나나 다결정질물질에서는 나 · 타나지 않는다. 유리의 두명성은 빛을 散亂하는 원인이 되는 粒界 (gr ain boundary) 또는 包接物 (inc lusio n ) 이 전연 없 기 때 문이 다. 유리 의 X- 선회철모양은 실제적으로 액체에서 나타나는 것과 구별할 수 없으며 이로부터 유리가 액체와 같은 성질을 갖고 있다고 확신할 수 있다. 유리는 等方性(i so t ro pi c) 이다. 유리의 성질들은 측정하는 방향에 따라 좌우되지 않는다. 이와 같은 둥방성도 결정구조보다는 액체구조에서 볼 수 있는 특성이다. 유리구조는 Na+ 와 같은 작은 입 자들을 두과시 킬 수 있 어 電解質傳導體 (elec tr ol yti c conduc t or) 로 가 동한다. 이것은 액체와 같은 開構造와 깊은 관계가 있다. 비슷한· 현상으로 수소 및 헬륨과 같은 보다 작은 기체원자들을 두과시키는 유리도 있다. 2.1.1 유리의 生成條件 (1) 構造的 考察 대부분의 산화물은 용융상대로부터 냉각시킬 때 결정화되나 일부 산화물들은 유리가 된다. 산화물이 유리를 생성하는 문제는 과학적 . 으로 홍미를 갖게 하며 유리생성을 좌우하는 기본원리를 이해하는 데 중요하다. 유리생성산화물에 대한 일반특성을 발견하기 위한 초기의 시도 중 다음과 같은 제 안들이 있 다. Goldschm i d t 1) 는 유리 를 생 성 하는 산

1) V. M. Goldschmi dt , Geochemi sc he Verte i l u ng sg e setz e der Elemente , vii i, Vi d. Akad. (19 26).

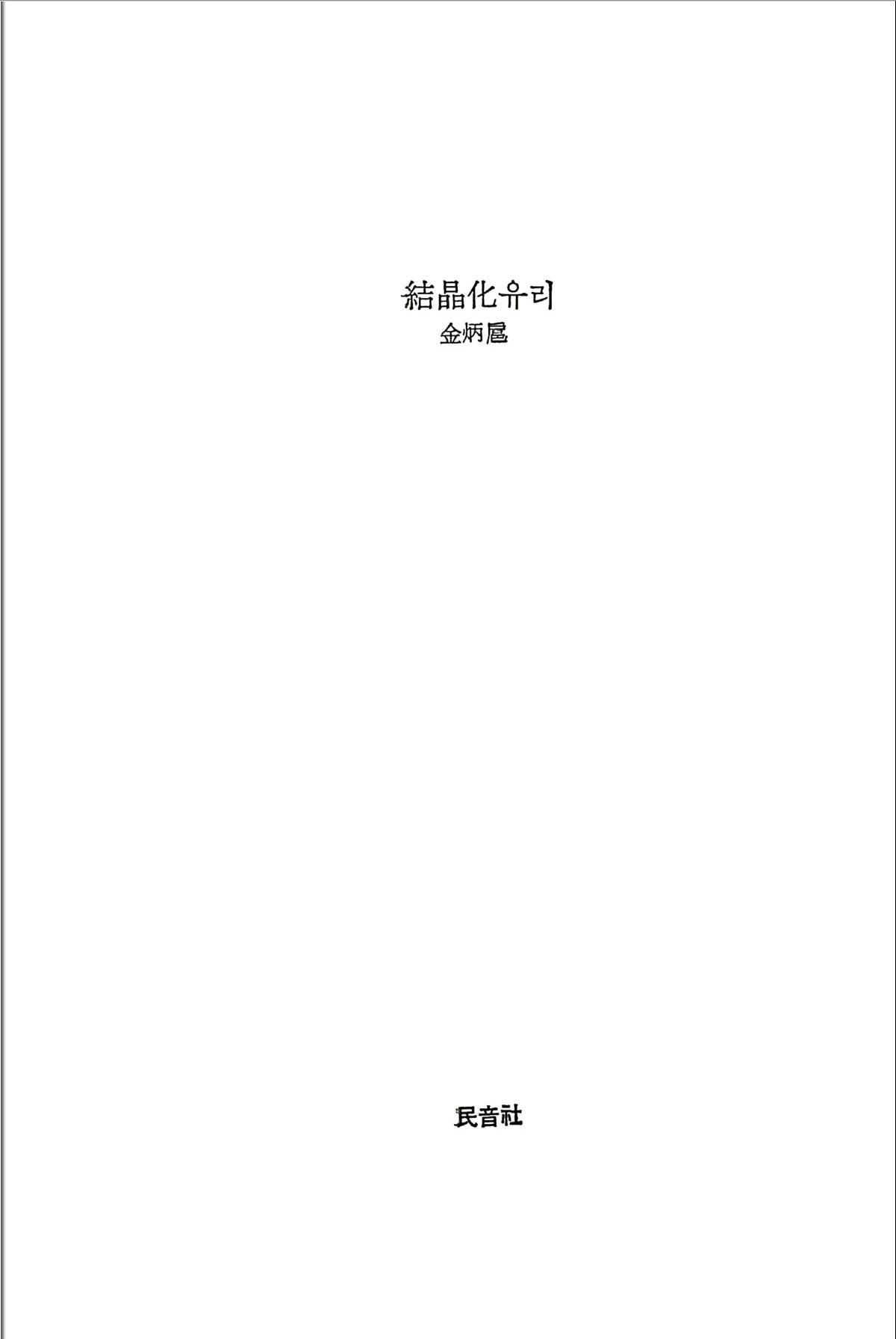

화물의 능력은 결정구조의 단위정을 형성하는 陽 이온주위의 산소이 온의 베열방법에 관계된다고 제안하였다. 죽, 안정된 결정구조에서 양이온주위에 인접된 음이온의 수(配位 數 )는 양이온과 음이온의 상 대적 크기에 의해 결정된다. 기하학적으로는 M x O y 의 산화물에 대 해 양이 온과 음이 온의 반경 비 RM/Ro 가 O. 225~o. 414 이 면 양이 온의 배 위 수는 4 가 되 며 산소가 중앙에 있 는 tet r a hedron 의 배 열 을 하게 된다. Goldschmi dt 는 Si0 2 , Ge02 및 P20s 와 같은 유리 생 성 산화물 에서 사면체배열은 결정상태에서 일어나며 이것이 유리生成能力 (gla ss-fo rm i ng abil it y ) 의 기 준아 된다고 생 각하였 다. 그러 나, Zachari ase n2) 은 사면체 배 열 을 형 성 하는 산화물의 능력 이 유리생성능력의 철대적 기준이 되지 않는다고 지적하였다. 그 이유는 예를 들면, BeO 의 이온반경비는 Be 이온주위에 산소이온이 사면체의 그룹들을 형성할 수 있지만 이런 산화물은 유리상태를 얻 울 수 없다. 따라서 Zacharlasen 은 유리 생 성 산화물들의 • 특성 에 대 해 더 상세히 조사한 결과 다음과 같은 유리구조의 不規則 網 目 構造 說 (random netw ork t heor y)을 제 안하게 되 었 다. 유리와 결정에서 원자상호간의 힘은본질적으로비슷하며 유리 중 의 원자들이 일정한 평형우1 치에서 전동한다는 기본원리로부터, 유 리에서도 결정체와 같이 원자들이 3 次元的 網目型으로 연결되어져 야 한다고 推理하였다. 또 유리에서의 網目은 규칙적이 아니며 유 리상태에 있는 물질의 에너지는 결정망목을 가전 물질의 에너지와 크게 다르지 않아야 한다고 제안하였다. 이것은 유리나 결정체에서 의 구조단위들이 실제적으로 同一하다는 것울 의미한다. 결정체에 서 이런 구조단위들은 규칙적인 格子(l a tti ce) 를 만들지만, 유리에서 는 불규칙망목구조로 인해 구조단위들이 非周期的으로 배열되어 結 合角이 비틀려진 모양이 된다. 그림 2.1 은 M2 아식으로 나타내는 산화물의 규칙적인 격자와 불 규칙망목구조와의 차이를 나타낸 것이다. 두 경우 모두 구조단위는 M03 삼각형이다. 유리는 산소가 상당히 규칙적인 多面 體 (p ol y hedra) 로 배열되어 있기 때문에 短範園規則울 갖지만 長範園規則온 없다.

2) W. H. Zacharia s en, J. Am. Ceram. Soc. , 54, 3841 (19 32).

Q, Oxyg e ni on (bl

Q, Oxyg e ni on (bl

유리에 대한 이런 견해는 유리의 액체와 같은 성질과 완전히 일치 한다. 그러나 그림 2.1 의 (b) 에 나타낸 구조는 (a) 의 결정격자로부터 상당한 離脫을 나타내고 있다. x- 선과 中性子散亂의 결과를 설명 하기 위해서는 걷합각의 미소한 변화에 의해 장범위규칙이 상당히 부족한 구조인 비주기적 망목구조가 생기기에 충분하다고 생각할 수 있다. 예를 들면 유리질실리카 (v itr eous s ili ca) 에서 S i一 0 一 S i 결 합각의 변호R 즌 단지 土 10% 정도이다. Zachari~ s en 은 유리 를 형 성 하는 MxO, 산화물에 대 해 다음과 같 온 조건들을 제시하였다. a) 산소원자는 2 개 이상의 M 원자와 결합할 수 없다. b) M 원자주위의 산소원자들의 수는 작아야 한다. 죽, 양원자를 둘러 쌓는 酸素配位數는 3 또는 4 이 다. c) 陽原子를 중십으로 하는 酸素多面體는 서로 各 原點에서 연결 되며 邊 또는 面울 共有하지 않는다. d) 산소다면체 는 各各 적 어 도 2, 3 개 의 頂點 (corner) 을 인접 하는 다면체와 共有하며 M-0 ―M 의 결합으로 된 연속구조가 3 次元的

으로 형성된다. M20 와 MO 와 같은 산화물은 Zachari as en 에 의 해 제 시 된 조간 울 만족시킬 수 없다. M203 산화물은 산소가 각 M 원자주위에 삼각 형을 형성하면 위의 조건을 만족하며, M02 와 M2 아산화물들은 산 소원자가 각 M 원자 주위에 사면체를 형성하면 조전을 만족시킬 수 · 있다. 용융체를 냉각할 때 유리를 형성하는 산화물들은 3 차원적인 불 규칙망목구조를 형성하는 능력이 있기 때문에 유리形成 酸 化物 또는 網 目 形成酸化物 (N:et w ork Formi ng , NWF) 이 라고 하며 Si0 2 , B2 아, Ge- 02, P20s 및 As2 아 둥이 그 대표적인 예이다. 유리구조를 고려할 때 유리구조내의 기능에 따라 2 가지 형의 산 화물로 구벌할 필요가 있다. 즉, 網目修飾酸化物 (ne t work modif ying ox i de) 과 中間酸化物(i n t ermed i a t_ e ·

王〔 + No20

王〔 + No20

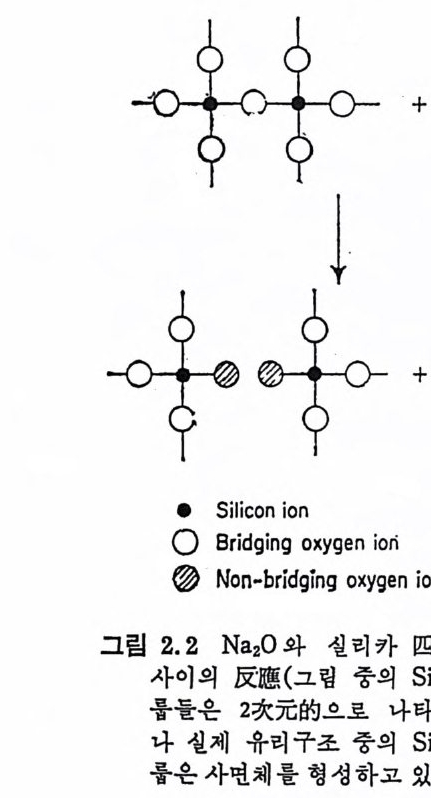

ox i de) 이 다. 망목수식산화물은 연속적인 망 목을만들수없는 것으로 유리의 망목상윤 약화시 키 며 Na20 가 ::::J.... 좋은 예 이 다. 중간산화물은 보통 _ 은 유리를 형성하는 능력이 없으 . 나 유리망목 중의 일부를 형성할 · 수 있는 것으로 AI2 아가 ::::J... 예이 , 다. 망목수식산화물의 여할을 알기 ’ 위해 Na20 를 실리카유리 중에 넣어 규산소오다유리 를 만들 때 그림 2.2 에 나타낸 것처럼 구조 .. 적 변화가 일어난다. Na20 와의 반응으로 2 개 의 Si0 4 , 사면체 사이를 연결하는 架橋酸 · 素이 온 (br i d gi ng oxy ge n ion ) 대 신 에 非架橋酸素가 생기며 이것들-

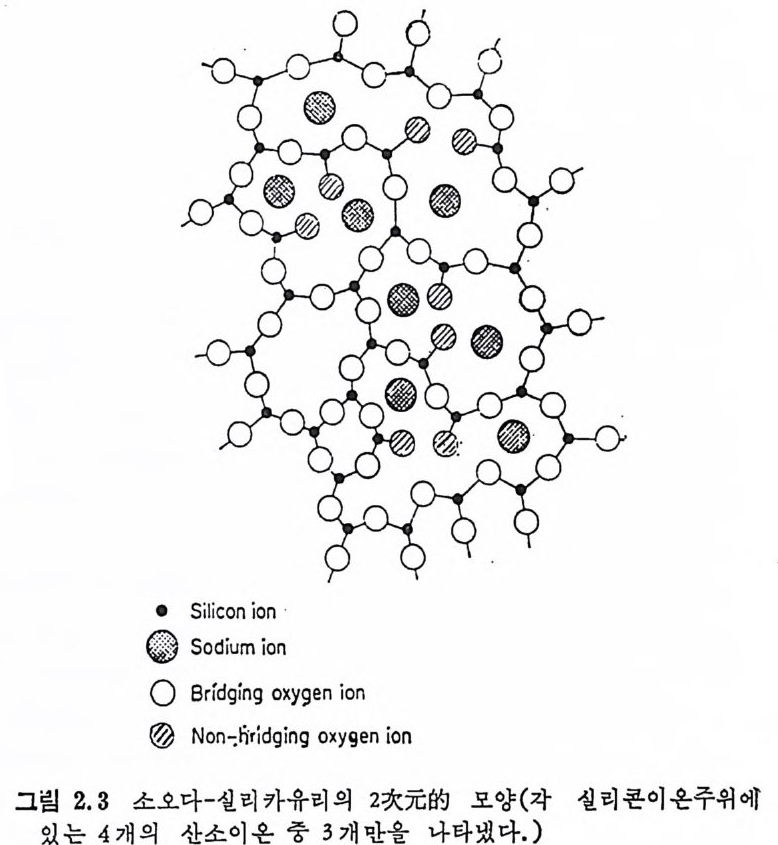

중 한 개의 산소는 Na20 로부터 도입된다. 따라서 Na20 의 도입~ 과는 연속적인 망목구조 중에 破裂部(g a p)문 만돈다. Na+ 는 아레 의 그림 2.3 에서 봉 수 있듯이 불규칙망목구조의 구멍 (hole) 이나 툼 새 (i n t ers tic es) 에 收容된다. 유리 중에 Na20 가 도입 되 면 유리 의 접 도가 감소를 하게 되고 열팽창계수가 중가를 하게 된다. 이들 영향 二 온 유리 망목구조 중의 걷합을 약하게 만든다.

®• SSioli dcio u n m i oion n

®• SSioli dcio u n m i oion n

다론 알칼리 금속산화를 죽, Li2 0 , K2~ 는 유사한 방법 으로 유랴 구조에 관여한다. Na+ 및 K+7} 커다란 구조적 름새에 수용되는것 에 비해 L i+은 보다 작은 구조적 듬새에 들어간다. Mg O , CaO 및 BaO 와 같은 알칼리 토류금속산화물도 유리 생 성능

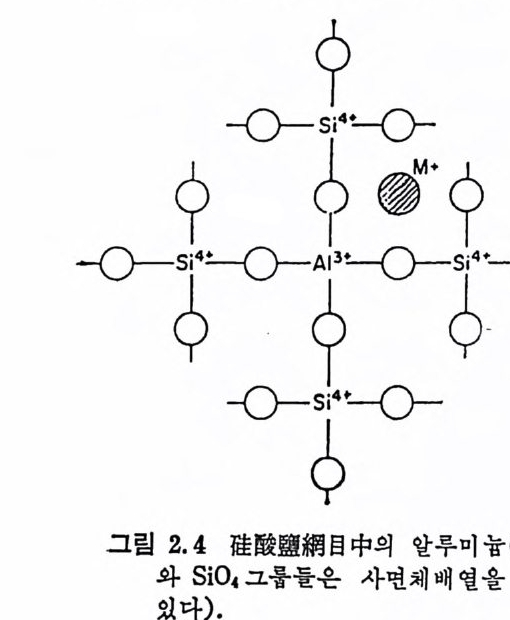

력을 갖고 있으며 금속양이온이 틈새에 위치하고 산소이온돌이 망 목형성이온들과 연결되어 유리를 형성한다. 2 價 陽 이온의 경우 1 개 의 양이온이 비가교산소이온들과 각각 쌍을 이루는 반면 1 價陽이 온에서는 2 개의 양이온이 비가교산소이온과 각각 쌍을 이룬다. 결정 또는 유리구조 중에서 알루미늄이온의 역할을 고려하여 보기 로하자. 결정체 중에서 알루미늄이온은 4 또는 6 개의 산소를 配位하므로 四面體 [AIO.J 또는 八面 體 [Al06] 의 그룹을 만든다. 사면체 그룹 온 그립 2.4 에서 나타낸 것처럼 규산영격자 중의 S i 04 사면체와 置換될 수 있다. 각 실리콘이온이 갖는 +4 의 電 荷에 비해 알루미 늄이온은 +3 의 전하를 갖고 있기 때문에 付加的으로 +1 의 전하 가 전기적 중성을 유지하기 위해 필요하다. Al04 사면체당 1 개의 알 칼리금속이온이 이런 요구를 만족시키기 위해 필요하며 알칼리이온 들은 사면체그룹 사이의 틈새에 수용된다.

이런型의구조배열은연 결된 Si0 4 와 Al04 그룹을 만드는 결정 인 長石(fe lds p· are) 과 :佛石 (zeo lit e) 과 같은 alumi no sil ica te 들에 서 볼 수있다. 다른 중간산화물로는 Be O(ber ylli a) 가 있 다. 유리 중 에서 이런 산화물은 Be04 사면체그룹을 형성함으로 써 불규칙 망목구조에 관여 한다. 이 경우 사면체당 2 개의 알칼리금속이온이 전 기적 중성을 유지하기 위 해 필요하다.

Ti0 2 나 ZrO 도 역 시 유리 망목구조에 관여 하는 중간산화물로 작 용하지만 망목구조를 형성하는 정확한 방법은 아직 규명이 되지 않

亨

亨

고 있다. (2) 結合基準 유리형성 및 앞에서 설명한 유리구조 중의 산화물의 역할을 특성 화하는 기준은 본질적으로 기하학적인 것이었고 이온반경의 역할을 강조하였다. 그러나 양이온과 산소 사이의 결합독성도 기준의 역할 울 하고 있음이 분명하다. 산소와 높은 共有結合울 하는 산화물들 은 주로 이온결합을 하는 산화문보다 망목형성물의 역할을 한다고 생각할 수 있다. 양이온이 전자를 잡아 당기는 힘의 尺度 즉, 공유결합을 형성하 는 능력 은 이 온장강도(i on i c fiel d str e ng th) 인

F=Z/ r2 (2-1)

F=Z/ r2 (2-1)

로 나타낼 수 있다. 여기서 Z 온 원자가이고 r 은이온반경이다. 표 2.1 에서와 같이, F 의 값은 Be2+ 이 망목형성이온의 분류一속어1 놓여지는 것을 제의하고는 유리구조 중의 각 산화물의 역할에 의해 분류할 수 있다. 이온장의 개념은 이온들이 단단한 球라고 가정하 고 있기 때문에 단순화된 견해를 나타낸다. 작은 전하를 갖는 큰 이온과 非 貴 金屬가스이온들은 변형될 수 있기 때문에 이런 개념은· 엄밀하게는 맞지 않는다. 그렇지만 이온장강도의 개념은 유리구조 중의 각종 이온둘의 역할을 이해하는 데 도움이 된다. 유리를 형성하는 능력에 따라 산화물들을 분류하는 또 다른 시 도가 있었다. S t anwo rt h” 는 결합의 공유-이온성질을 측정하기 위 해 양이 온과 산소 사이 의 電氣陰性度差를 계 산하였 다. Sun4) 은 生成熱로부터 單結合에너지를 계산하였고 Rawson” 은 이 개념을 확장하여 단결합에너지와 웅접 사이의 비를 계산하였다. 이와 같은 시도들은 쉽게 유리화 (v it reous) 상태를 얻을 수 있는 산화물과 그렇 지 못한 산화물 사이의 구벌을 할 수 있는 반면 유리생성문제를 아

3) •J . E. Sta n worth , Phys i c a l Prop e rti es of Glass, p. 215 Clarendon Press, Oxfo r d( l95 0). 4) . K. H. Sun, J. Am. Ceram. Soc. , 30, 없 70947). 5) H. Rawson, Proc. IV Int. Cong r . on Glass, Paris , 62, Imp ri m erie- Chaix , Paris ( l956).

표 2.1 유리 중에 존재하 는 腸 이온의 이온 場强度 : Ion Ionic ( Ara)i d u s sFtZri /ee rln 2dg h Strr oug lcleat su is rn a l B3+ 0.20 75.0 P5 + 0.34 43.2 Si• + 0.41 23.8 Netw orkfo r mi ng As5+ 0.4 7 22.6 IOns Ge.+ 0. 53 14 .2 Be2+ 0,31 20.8 AP+ 0. 50 12.0 Inte r media t e Ti H 0.68 8.7 IOi lS ZrH 0.80 6. 3 Mg 2+ 0.65 4. 7 Li+ 0, 6 0 2.78 Ca2+ 。 •99 2.04 Netw ork-m odif ying Na+ 0.95 1.11 IOns Ba2+ 1. 35 1.1 0 K+ 1. 33 0.57 해하는 데는 크게 기여하치 못했다. 앞으로 液體溶融物(liq u i d melt) 의 구조에 대한 더 깊은 이해와 결정화과정을 지배하는 動 力 學的 因子들 (k i ne ti c fa c t ors) 을 결정 하는 結合 및 原子配列에 관한 연구가 요망되고 있다. 불규칙망목구조이론은 유용한 개념이라는 것이 중명되었고 유리 의 구조와 성질 사이의 관계에 대한 개념을 발전시키는 데 중요한 기준이 되었다. 그러나 이 이론에도 한계가 있으며, 이 이론과 유 리 구조의 微晶說 (cr y s t a llit e hy po th esis ) 6) 의 이 론을 합성 시 킨 개 념 이 필요하다고 제안되어 왔다. 微晶說은, 유리는 일정한 화학조성을 갖는 매우 작은 무질서하게 배향된 결정들로 구성되어 있다고 가정 하고 있다. 이 이론은 확실히 너무 간략화시킨 것임에도 불구하고 유리구조는 그렇게 불규칙적이 아니기 때문에 불규칙망목구조설은

6) N. Valenkov and E. A. Porai- K oshit s, Z. Kris t . , S5, 195(1936) .

수정이 필요하다고 생각되었다. Jam es” 에 의 해 발표된 副顯微鏡的 相分離 (sub-m i crosco pi c ph ase se p ara ti on) 의 발견은 고사하고 Freeman 8) 둥에 의 한 高分解能電子 顯微鏡競察 로부터 유리와 비정질물질은 불규칙망목구조설에서 제시 된 것보다 더 높은 規則度를 갖고 있는 작은 區域이 있다는 사실이 일부 증거로 제 시되었다. 그러나 전자현미경으로부터 판단한다는 것은 논의의 여지가 많다는 사실을 명십하여야 한다. (3) 動 力 學 的 因子와 유리 형 성 위에서 논의된 것처럼, 주어전 산화물이 유리를 형성하는 능력은 그 산화물의 결정구조와 관계가 있다. 고체보다는 용융체의 구조와 성질이 유리형성의 支配因子가 된다는 것은 의문이 생간다. 그러나 대부분의 경우 액체 중의 단범위규칙은 고체에서와 같으며 산화물 용융체에서의 유리형성에는 단법위규칙을 갖는 특수형대의 것이 요 구되는 것 같다. 용융체와 결정질고체와의 차아는 주로 장범위규칙도의 차이에 따 라 결정된다. 따라서 결정화에는 장범위규칙이 결핍된 액체구조가 장범위규칙이 우세한 결정질구조로 변태되어야 한다. 유리형성을 일으키는 액체에서는 이런 변태 (t rans fo rma ti on) 는 비교적 어렵다. 액체가 결정으로 번대할 수 있는 속도는 다음과 같은 JM A ·O ohnson-Mehl-Avrami )9> 1°) 식으로 주어진다.

X t =l-ex p(국 U3/t 4) (2-2)

X t =l-ex p(국 U3/t 4) (2-2)

여기서 X t는 t시간 후 결정화된 競積 分 率 , U는 결정성장속도, I 는 핵생성속도이다. 유리형성문제는 결정핵생성 및 성장속도를 지 배하는 인자들울 고려하여야 한다. 핵생성속도가 높으려면 결정핵 과 액 체 상(또는 유리 ) 사이 의 界面에 너 지 (int e r fa c ia l energy ) 값이 작 아야 하며 액체로부터 결정구조로 변태하는 데 따른 체적자유에너

7) P. F. Jam es, J. Mate r . Sci. , 10, 1802(1975). B) L, A. Freeman, A. Howi e, A. B. Mi str y and P. H. Gaskell, The Str u ctu r e of Non-C r ys t a l lin e Soli ds, r . 245. Talyo r and Franic s, London(l 'ifl7) . ].09)) MW.. AA. vJraomh ni s, oJn. aCndh emR., FP. hMys e. h, l, 70T2ra),n s1. 10A3I(1M 9 E39, ).1 35, 416(1 9 39).

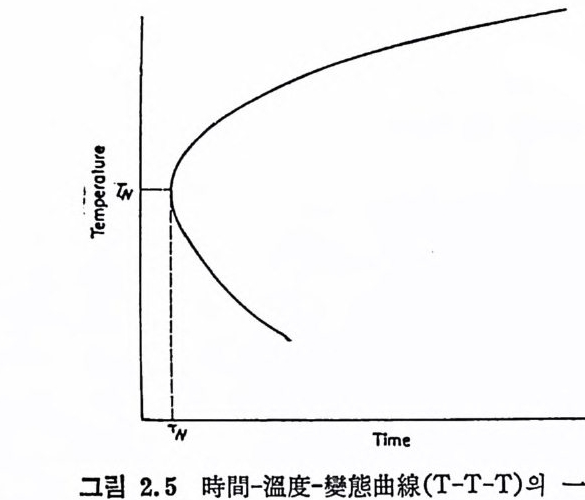

지의 변화가 큰 값이고 확산에 필요한 활성화에너지가 작은 값이어 야 한다. 유사하게 결정성장속도가 큘려면 결정질상태로 변태함으 로써 생기는 체적자유에너지의 값이 커야 하며 액체와 결정상 사이 의 계면을 가로지르는 원자들과 會 合하는 활성화에너지의 값이 작 아야한다. Uhlmann11) 은 유리 형 성 에 대 한 동력 학적 인자들의 영 향을 이 해 하기 위해 T-T-T(tim e-te m p er atu r e-tr a nsfo r mati o n ) 曲 線 을 사용하였 다. T-T-T 곡선에서, 일정한 체적분율을 결정화하는 데 필요한 시간을 過冷却度 4T 에 대해 취하면 그립 2.5 와 같은 모양이 된다.

•m10,&eaL

•m10,&eaL

이 곡선에서 선덱된 체적분율이 결정화하는 데 필요한 시간 아 最小인 온도 TN 에 주시하자. 이 온도는 결정화가 일어나지 않는다 · 떤 臨界値를 나타낸다 .. Uhlmann 은 T-T - T 곡선상에서 체적분율이 X t =l0-6 값보다 작으면 결정을 感知할 수 없다고 제안하고 따라서 X《 10-6 인 재료는 유리狀이 된다고 결정하였다. 그는 핵생성속도 I 와 결정성장속도 U 의 측정값 또는 핵생성 및 결정성장속도석에 적합한 값들울 대입시킴으로써 계산된 값들을 사용하여 수많은 제i 료들에 대한 T-T-T 곡선을 유도하였다.

11) D. R. Uhlmann, J. Non-Crys t . Solid s , 1, 337(1 9 72).

유리생성능력을 평가할 수 있는 2 개의 양이 유도되었는데 이들 온 臨界冷却速度 Rc,

&:::::JrN /T (2-3)

&:::::JrN /T (2-3)

로 주야지는 결정이 생기지 않고 냉각되는 재료의 臨界두께 (cr iti ca i thi c k ness), Ye 이다. 여기서 D 는 熱摘散率(t hermal d iff us i v ity)이다. 각종 재료들에 대해 얻어전 임계냉각속도 및 임계두께는 표 2.Z 와같다. 표 2. 2 유리 形成에 대 한 臨界冷却速度 Rc 및 臨界두께 ,c 의 값 Substa n ce (KsReCc 크) (cymc ) I I Sil ica 2Xl0 기 400 Germaniu m dio x id e 7X 10-2 7 Salo! 50 7X 10-2 Wate r 107 1o-4 Sil v er 1010 10-s (4) 유리의 化學組成 多成分系유리를 만들기 위해서는 유리狀의 조건을 갖추고 있는: 산화물이 필요하다. 가장 중요한 유리 형 성 산화물은 Si 02 , B2 야 및 P20 근]다. 일반유리의 조성온대부분 규산영이나붕규산염이다. 순· 수한 실리카유리는 낮은 열팽창계수와 높은 軟化點울 갖고 있어 열 충격 및 처항이 필요한 곳에 유용하게 사용될 수 있어 매우 가치있 는 재료이다. B203 와 P2°5 는 물에 의해 쉽게 침식되기 때문에 살 용적인 면에는 사용할 수 없으나 과학적인 관심을 끌고 있다. 다성분계유리에서는 촌재하여야 하는 유리형성산화물의 最低限界 比(l ower lim i ting p ro p or ti on) 가 있다. 가능한 유리조성의 型울 생각 하고 가능한 조성의 범위를 제한하는 因子들에 대한 연구는 흥미있 다. Si 02 , B203 또는 P20s 와 알칼리 금속산화물로 된 2 성 분계 유타 에서 가능한 알칼리금속산화물의 한계비가 촌재하며 이 한계비를·

넘은 용융체는 냉각중 결정화 또는 실두를 일으키게 된다. 限界組成의 촌재는 알칼리금속산화물의 양이 증가함에 다타 일어 나는 구조변화에 좌우된다. 비가교산소가 도입되면 점차 유리의 접 도는 낮아지며 결정핵생성과 성장속도를 증가시키게 된다. 또 비가 교산소가 군일하게 분포되어 있다면 S i 04 사면체당 평군가교산소의 수는 R20•S i 02(rne t as ili ca t e) 일 때 2 가 된다. 따라서 이 조성에서 Si 04 그룹의 고리 또는 무한히 긴 사슬이 되어 유리가 형성될 수 있다. 알칼리금속산화물의 양이 더 중가하면 사슬의 평군길이가 짧아지고 사슬이 파괴되어 쿵극적으로 망목형의 구조는 單一 S i 04 사면체가 존재하는 구조 (or t hos i l i ca t e 조성에서는 2R20·S i 02) 로 바뀌어 접차 유리 형 성 이 불가능하게 된다. 알칼리 금속산화물-실리 카계 에 서 Si0 4 그룹당 평 군가교산소수가 2 보다 작은 조성에서는 유리형성이 쉽게 일어나지 않는다는 사실온 홍미있는 일이다. 그러나 이와 같은 단순한 계산으로 용융물과 유 리의 구조를 엄밀하게 정의할 수는 없다. S i 04 그룹의 一團 (clus t er) 또는 사술들은 만일 고립 된 Si0 4 그룹이 존재 함으로써 각종 크기 의 음이온그룹을 갖는 구조를 가질 수 있다면 수식산화물의 양이 많은 조성의 유리도 존재할 수 있다 .12) 수식산화물의 도입에 따른 비가교산소의 역할이 고려되어 왔지만 첨가된 알칼리금속양이온의 성질도 중요하다. 높은 이온장강도를 가지며 작은 酸素配位數를 갖는 修飾陽이온들 온경 향보이다 더큰 크이다온고들 생보 다각할 주 수위 에있 다산. 소이이 런온 들경 을향 은질 서Li있20 게— S나i 02열 용시융키물는 이 다른 알칼리-실리카계보다 쉽게 실두된다는 사실로부터 증명된 다. L i 20 ― B2 아 계 에 서 는 R20 25mole%, . Na20 ― B2 아 계 에 서 는 33 ·m ole% 가 유리 형 성 한계 라는 결과가 2 성 분계 붕산영 에 서 관찰되 었 다. 비슷한 경향이 알칼리토류금속을 함유하는 2 성분계에서도볼수 있 으며 이것은 낮은 이온장강도의 이온들을 함유하는 용융체에서보다 마그네슘과 같이 이온장강도가 큰 이온들을 함유하는 용융체에서 실두가 더 찰 일어나기 때문이다.

12) H. L. Trap and J. M. Ste v ens, Phy s. Chem. Glasses, I, 107, 1810960) .

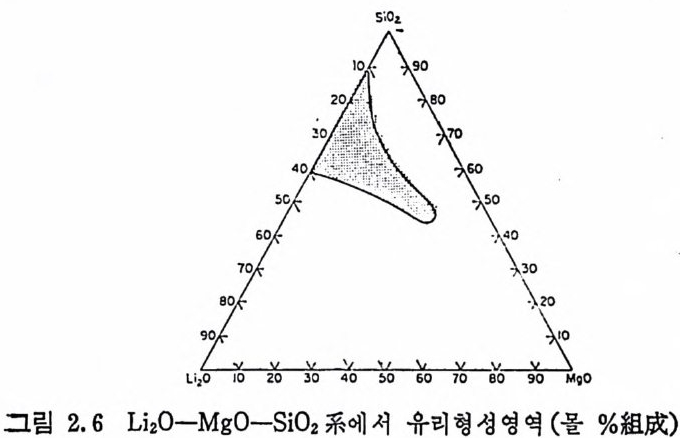

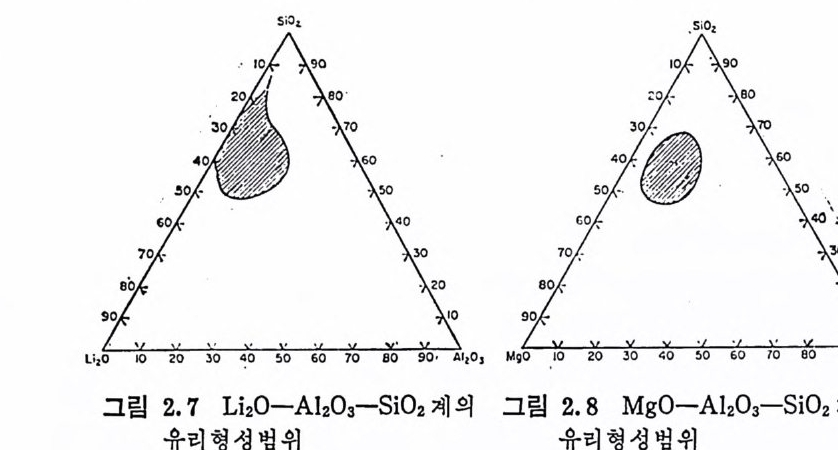

결정화유리로 변환될 수 있는 유리들을 고려할 때는 위에서 기술 한. 2 성분계보다 훨싼 더 복잡한 조성들에 대해 고찰을 하여야 한다. 그러나 다성분계들은 종종 3 성분계 중 비교적 한정된 수의 것을 수정한 것들과 같기 때문에 결정화유리조성의 기본을 이루는 몇 가 지 중요한 3 성분계를 고려하여 보자. 3 성분계의 복잡한 거동은 LL ii 22 00 ―— SNai0 22 0 ―또 는S i 아Na계2에0—서 S i볼0 2 계수 에 있 서으 보며다 이더 계많의은 유알리칼는리 금2 속성분산계화인물 울 함유하고 있다. 알칼리금속이온의 배위조건은 반경이 다른 이온 들이 혼합되어 있을 때 더 쉽게 만족될 수 있다. Li 20 ― M g O ― S i 02 의 3 성분계유리에서도 어느 정도 비슷한 결과 를볼수있다. 그림 2.6 에서와 같이, Li 20+M g O 의 全量온 55mole %까치 높일 수 있다. 이와 같은 유리형성한계조건에서는 L i+과 M g2+ 가 모두 망목수석 물로 톰새 에 들어 간다면 Si0 4 사면체 당 비 가 교산소이온의 평군수는 2.4 가 될 것이다. 이런 환경에서는 연속적 인 규산영망목구조는 촌재할 수 없으며 M g 2+ 의 일부는 망목형성물 의 역 할울 한다고 가정 하는 것 이 가능하다. 즉, Mg 2+ 이 Be2+ 과 비 슷한 거동을 한다면 사면체의 M g04 그룹에 관여하게 된다는 가능 성도 생각할 수 있다. Al2 아도 2 성분계규산염용융물이 실두되는경향을감소시킨다. 그 예는 그림 2. 7 에 나타낸 것과 같이, Li 20 ― S i아유리에서는 Li2 0 40

-.,•o

-.,•o

%가 유리 형 성 한계 인데 대 해 3 성 분계 L i 20 ― Al203 ― S i아 유리 에 서’ 는 Li 20 함량이 45% 까지 올라간다는 것을 알 수 있다. 이런 유리 에서 AI2 아의 比는 앞에서 논의한 전기적 중성조건을 만족시키기 위해 Al203 : L i 20 의 比가 1 : 1 를 넘을 수 없다는 조건에 의해 제 한을 받고 있 다. 또 다른 중요한 알루미 노규산염 은 M g O — Al2 아— S i 02 계로 그림 2.8 에 유리형성한계가 실려 있다.

Si3 , .s;o ,

Si3 , .s;o ,

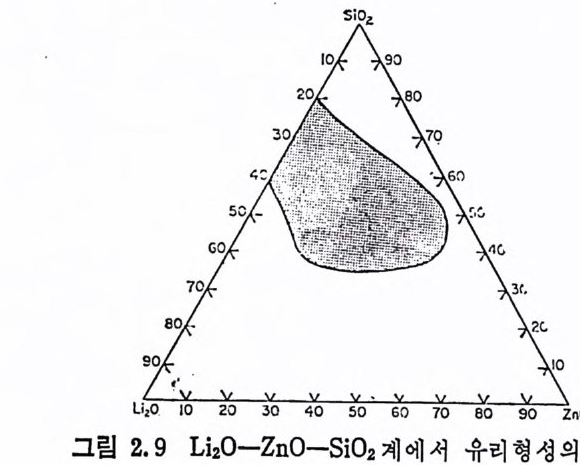

L i 20 ― ZnO ― S i O 며(그립 2.9) 에 대한 유리형성한계가 확장되어 있 는데, 이것은 ZnO 가 M g O 에서와 비슷하게 中間酸化物로 작용한댜

그립 2.9 L iz 0-Zn0-S i0 2 계에서 유리형성의 영 역

그립 2.9 L iz 0-Zn0-S i0 2 계에서 유리형성의 영 역

Si0 2

Si0 2

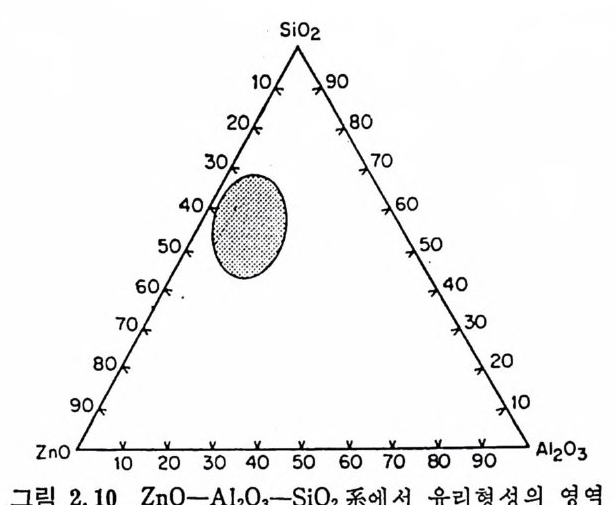

논 것을 암시하고 있다. 유리Zn 형O 성와 영 M 역g 과O 의M g 類O 似— A한l 2역° 3 —할 은Si0 2Z n7'1O] ( ―그 A립l 2°2.3 8 ―) 의 S i것아 을계 (비그 교립 하2,면 10 ) 의알 수있다. 산화물계와 함께 CaO 와 PbO 를 함유하는 유리들은 결정화유리 분야에서 중요하다. 1700°C 以下의 온도와 약 29mole% 보다 적은 Ca0 량에서 용융물이 2 개의 不混和溶液(i mm i sci ble liq u i d) 을 만들기 때문에 CaO ― S i 02 계에서 2 성분유리조성의 법위는 제한을 받는다. Al2°3 와 같은 3 번째 성분을 첨가하면 유리조성범위가 매우 확장 되 어 Cao 와 Al2°3 가 매 우 높은 함량 (45mole%) 인 유리 가 얻어 진다. 특이하게 PbO 는 규산영과 붕산영유리 중에 매우 높은 비율 함유 되 어 도 유리 가 만들어 진다. PbO 가 77mole% 함유된 규산염 유리 가 얻어지며, 붕산영유리에서는 84mole% 까지 함유시킬 수 있다. 따 라서 규산영유리에서는 orth o sil ica te 조성 (2PbO~S i 02) 보다 PbO 함 량이 더 큰 유리도 만들 수 있으며 이런 유리에서는 S i 04 사면체의 연속망목구조는 촌재할 수 없다. 크게 分極할 수 있는 Pb2+ 들은 인 접된 S i 04 사면체 사이의 다리위치를 접유할 수 있으므로. 망목구조 가 형성될 수 있다. 여기서는 결정화유리분야에서 매우 중요한 계의 일부만을 소개하

였으나, 일반상업용 유리와 결정화유리제조용 유리의 형태가 어떻게` 다른가 하는 접을 알아야 하며 표 2.3 에 3 가지 중요한 유리의 화 학조성을 실었다. 이 유리들은 각종 공정에 따라 任意의 모양을 만 一 둘 수 있는 높은 加工性, 실두에 대한 높은 安定性 및 化學的 安定 : 性 등의 특성을 갖고 있다. :...i. 2. 3 商業用 유리 들의 組成( 重 :ill: %) Consti tue nt Soda-glil ma s es- sil i c a heBaotr-g or lesa sisli sis c t ai nte g Lead gla ss Si0 2 70~74 80.5 56~58 B2°3 0~0.2 12 Al2°3 0.5~2.0 2 0~1 PbO Mg O O~4 Cao 5~10 1 Na20 12~17 4.5 K20 12~13 (5) 유리 의 米占性-온도특성 유리는 명확한 웅접을 갖지 않는 과냉각액체이지만 점차 연화되 : 어 결국에는 온도상승에 따른 연속적인 접도감소로 인해 流動體 · (fl u i d) 가 된다, 유리에서 접성과 온도간의 관계는 여러 면에서 중 요하다. 예를 들면, 유리가 녹는 동안 접도가 낮아쳐 용융체를 동 해 氣泡가 빠른 속도로 상승하게 되어 기포가 없는 깨끗한 유리를 만들 수 있 다. 또 유리 의 徐冷 (annea li n g, 성 형 시 불군일한 냉 각으로 인 해 생긴 스트레인을 제거하기 위한 조작)은 유리를· 변형시키지 않고 웅• • 력을 제거시키기에 충분한 접도의 온도까지 유리를 어떻게 가열하 · 느냐에 따라 좌우된다. 신중하게 제어된 조건하에서 유리를 핵생성 및 결정화시키는 결정화유리제조에서는 최적열처리온도의 선정은 유리의 접성-온도특성에 의해 좌우된다. 유리의 접도(p o i se) 는 넓은 온도범위에 걸쳐 완만한 곡선을 나타 내나, 유리가 특정값의 접도를 나타내는 특정온도를 사용하여 접성-

온도의 관계를 정의하는 것이 더 편리하다. 이런 특정온도를 對應 하는 접도값과 함께 표 2.4 에 실었다. 표 2.4 유리의 特定溫度와 대응하는 祐度 tem Cph aerr aactut e rer i(s° tCi c) Vi sc osit y (po is e s) Fib r e soft en in g poi n t 101.6 Dil at o m etr i c soft en in g po in t or Mg poi n t 1011~1012 Anneali ng po in t 1013.4 Str a in poi n t 101u 유리 織 維(fi bre) 의 軟化點은, 직 경 o. 5~1mm 이 고 길이 22. ocm 인 섭유가 가열될 때 自重에 의해 그 길이가 1 mm/m in의 속도로 늘어나는 온도를 나타낸다. 示差彬服計에 의한 연화접은 축정시 結. 性流動이 열팽창을 中和시키는 온도이다. 따라서, 이 온도는 열팽 창곡선에서 얻어지는 최대접이 된다. 徐冷點은 유리내 ’ 의 내부응력 이 15 분이내로 완전히 제거되는 온도이다. 서냉범위에서 최처온 도를 나타내는 스트레인點 (s tr a i n p o i n t)은 유리를 상업적으로 16 시. 간이내로 서냉할 수 있는 온도이다. 2. 2 過冷却液體의 結晶化 2.2.1 結晶化過程 결정화 (cr y s talli za ti on) 는 규칙성이 적은 액체구조로부터 규칙격자 를 갖는 결정이 생성되는 과정이다. 가장 간단한 결정화는 단일의 순수한 원소나 화합물의 용융체가 냉각될 때 관찰되며 액체로부터 고체상태로의 변환은 일정압력하에서는 일정온도에서 일어난다. 이 온도를 疑固點 (fre ezin g poi n t ) 이 라고 한다. 모든 비율에서 균질액체를 형성하도록 용융될 수 있는 2 성분 A 와 B( 예, Na20 와 S i 02) 의 혼합물에서는 용매와 용질의 구분, 따라서 疑固點曲線과 溶解度曲線 사이를 구분한다는 것은 의미가 없다. 야

런 경우에는 液相線(liq u i dus curve) 으로 온도-조성관계를 정의하는 것이 보통이다. 이 곡선은 응고접곡선과 동일하며 任意組成의 용융 체를 천천히 냉각할 때 결정이 처음 나타나는 온도들을 p lo t하면 얻어진다. 이 곡선상의 모든 접들은 대응하는 조성의 液相溫度를 나타내며 이 액상온도에서 1 次相의 결정(初晶)이 용융물과 평형으 로 촌재할 수 있다. 결정들이 분리되지 않고 액상온도 이하로 냉각 되어지는 액체나 용융체를 過冷却液體 (su p ercooled liq u i d) 라고 한다. 과포화용액과 과냉각액체인 용융체의 결정화과정은 유사하며, 이 과정은 유리의 실두과정과 어느 정도 관계가 있다고 볼수있다. 냉 각하면 유리를 형성하는 용융체에서는 용액 중에 촌재하논 산화물이 많기 때 문에 결정화에 대 한 조건들은 복잡하다. 또한 cri sto b ali te 나

때문에 생기는 군질핵생성은 먼지 (dus t p ar ti cle) 와 같은 의부로부터 들어오는 핵을 배제해야 하는 문제 때문에 실험적으로 관찰하기는 어렵다. 보통 이런 형태의 핵생성은 °석상의 과포화도나 과냉각도가 높을 때 일어난다. 系와 관계없는 어떤 고체물질이 결정화를 촉진 시키는 경우도 있으며, 이 현상은 異質成分이 새로운 상의 핵들의 생성을 촉진시킨다는 것으로 설명되어 왔다. 다른 형의 이질성분 또는 핵생성촉진제는 결정화를 촉진시키는 능력에 따라 다르며 核 生成保進齊 l j (nuclea ti on ca t al y s t)의 능력은 촉진제의 원자구조가 핵생 성되는 상의 구조와 얼마만큼 비슷한가에 따라 결정된다. 2.2.2 過冷却液體으 I 核生成과 結晶化 (1) 均質核生成 이런 형태의 핵생성에는 모든 의부의 핵들이 배제되어야 한다는· 것 이 알려 져 왔으나 증명 하기 는 어 렵 다. Os t wald13 나근 정 밀한 실험 올 통해, 평군적으로 과포화용액의 수명은 과포화도에 반바례하며 이것으로부터 군질핵생성의 확률은 과포화도에 따라 중가한다는 일 반적인 효과를 확인하였고 만일 의부핵둘이 배제된다면 自發的으로 固相울 형성하지 않고 일부 과포화용액은 무한정으로 지속된다는 사실도 알았다. 이들 용액을 準安定溶液이라고 한다. 다른 과포화 용액 에 서는 限界時間(li m it ed ti me) 이 지나면 固相이 자발적으로 나 타나며 이런 용액을 不安定溶液이라고 한다. 농도가 증가하면 준안 정 용액 은 불안정 용액 으로 변하며 , 이 와 같은 轉移点 (tran sit ion po in t) 에서의 농도를 準安定限界 (me t as t able li m it)라고 한다. 준안정한계 이하의 농도에서는 결정핵들은 자발적으로 형성되지 않는다. 준안 정한계 근처의 용액에서는 압력, 온도, 또는 국부적인 증발에서의 변화와 같은 아주 작은 혼란효과에 의해 자발적인 결정의 석출이 일어날 수 있다. Tamman14) 은 핵생성과 결정화과정에 관한 이해에 큰 도움이 된

13) W. Ostw ald, Z. Phys . Chem. , 22, 289(1897). 14) G. Tamr rian , The Slate s of Ag gre g a ti on , D. Van Nostr a nd & Co. , New York(1 9 25),

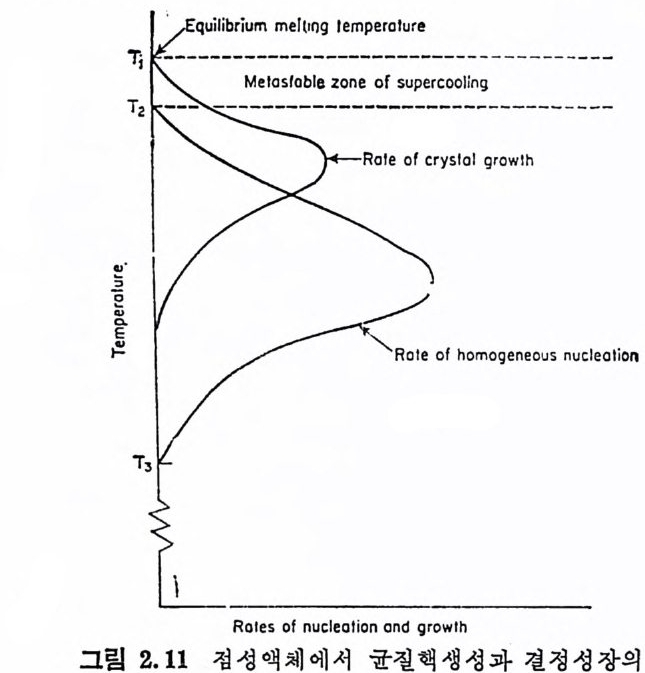

우기유리를 포함한 과냉각액체에서의 결정화에 관한 고전적인 연구 를 하였다. 그의 연구에 의하면, 平衡瑢融溫度 아래에 준안정영역이 라고 하는 溫度區間(t em p era tUi e i n t erval) 이 존재하며, 이 영 역 에서 는 感知할 수 있는 속도로 核이 형성되지 않으나 핵들이 공급되면 즉, 용융체에 種 (seed) 이나 茅(i nocula ti on) 가 공급된다면 결정들이 성 장할 수 있다. 이 영역 이하의 온도에서의 결정화과정은 핵생성속 一 도와 결정성장속도의 2 인자에 의해 지배된다. 냉각시키면 점도가 갑자기 커쳐 유리를 형성할 수 있는 용융체에서는 핵생성과 결정성 장속도에서 최대접이 나타나며, 그 이유는 최대접 이하의 더 낮은 온도에서의 높은 접도는 핵생성과 결정성장에 필요한 원자재배열과 확산과정을 방해하기 때문이다. 따라서 접성용융체의 핵생성속도와 결정성장속도에 대한 곡선은 그림 2. 11 과 같은 모양을 나타낸다.

quil ib r iu m m•lt,o g lemp er alure

quil ib r iu m m•lt,o g lemp er alure

위 그림으로부터, 가장 많은 수의 작은 결정들을 만들려면 최대 ’ 핵생성속도가 일어나는 온도나 근처온도에서 핵생성을 일으켜야 한 다는 것율 알 수 있다. 뒷장에서 설명되겠지만, 最適核生成溫度를-

선덱하는 것은 결정화유리의 제조에 중요하다. 평형용융온도 이하에서 과냉각의 준안정영역 (T1-T2) 가 나타냐 며, 이것은 매우 작은 결정핵들의 웅접이 물질전체가 나타내는 웅 점보다 다소 낮기 대문이다. 바슷하게, 용액에서 과포화의 준안정 영역은 큰 결정립보다 작은 결정립의 용해도가 더 크기 때문에 생 간다. 그림 2.11 로부터, 용융체의 높은 접도 때문에 군질핵생성속 도가 O 이 되는 온도 T3 도 촌재한다. 과냉각액체의 핵생성에 대한 이론적인 연구는, 고상과 액상의 증 기압이 대기압과 비교할 때 무시할 수 있을 정도로 작은 擬縮系 (condensed s y s t em) 만을 대상으로 보통 다루고 있다. 母相內에서 새 로운 상( 핵 )을 형성하기 위해서는 계의 자유에너지는 증가하여야 하나, 이것은 핵생성의 장해물이 된다. G i bbs15) 는 이와 같은· 문제 를 연구하여 다음과 같은 식을 유도하였다 .

![]() W=161ra3/3(P-P')2 (2-5)

W=161ra3/3(P-P')2 (2-5)

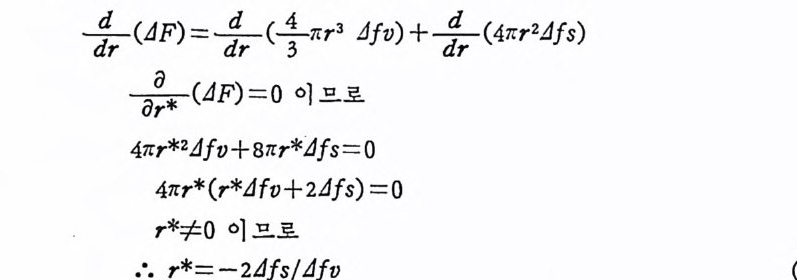

여기서 W는 母相 A 內에 새로운 相, B 의 球狀物質울 형성하기 위한 일이며, a 는 面間張力(i n t er faci al ten sio n ), P’ 는 相 A 內의 압 력, P ” 는 相 B 內의 압력이다. 핵생성시 일어나는 자유에너지의 변화에 기여하는. 2 가지 현상이 있 다. 첫 번째 는 embryo 와 母相 사이 에 境界 (boundar y)나 표면이 형 성되어 떤간에너지 때문에 자유에너지를얻게 된다. 두번째는 emb ry o, 內의 원자배열이 :i 주위의 상에 있는 원자배열보다는 불규칙성이 낮기 때문에 계의 자유에너지가 감소하게 된다. 이와 같이 실질자 · 유에너지변화를 지배하는 2 가지 반대되는 인자들이 있으며, 이들 은 반경 r 의 球狀小集團 (s pher ic al i nclus i on) 에 대한 자유에너지변화 AF 로 주어지는 다음과 같은 형태로 나타낼 수 있다.

t1 F= 스3군 t1f .+4 군t1f, (2-6)

t1 F= 스3군 t1f .+4 군t1f, (2-6)

여기서 A f.는 한 相으로부터 다른 相으로 전이할 때 생기는 단위 』

15) J. W. Gib b s, Collecte d Works, Vol. I , Long m ans, Green and Co. , New York( l928 ).

체적당의 자유에너지변화이고, 4 f s 는 2 상들사이의 단위표면적당의 에너지이다. 즉, 4 f 5 는 면간장력 a 와 같다고 할 수 있다. 어떤 환경하에서는 주위에 있는 상과 비교할 때 embryo 內의 원 자배열의 변화 때문에 생기는 스트레인에너지에 의한 에너지증가분 을 위 석의 오른 편에 1 항 더 포함시켜야 하나, 과냉용융체에서는 이런 효과는 보통 무시되어진다. 식 (2-6) 을 보면, r 이 작을 때는 면간에너지項이 우세하나 em- br y o 의 반경이 커지면 떤간에너지는 全에너지변화에 대한 분율이 더 작아진다. 일단 임계반경에 도달하면 체적자유에너지項이 우세 하게 되고 핵이 성장하떤 자유에너지는 더 작아지게 되어 더 안정 한 계가 된다. 임계반경보다 더 작은 영역에서는 핵이 형성되기 위 해 자유에너지가 중가하여야 하며 핵들은 연속적으로 형성되며 이 들은 계내에서 다시 용해될 것이다. 일부 embr y o 는 임계반경에 도 달하고 자유에너지의 감소와 함께 계속 성장하게 되어 안정한 핵들 이 형성되게 된다.* 임계반경 (r* )에서 자유에너지변화는 최대값을 갖게 되며 식 (2-6) 을 미분하면 임계반경이 얻어진다.

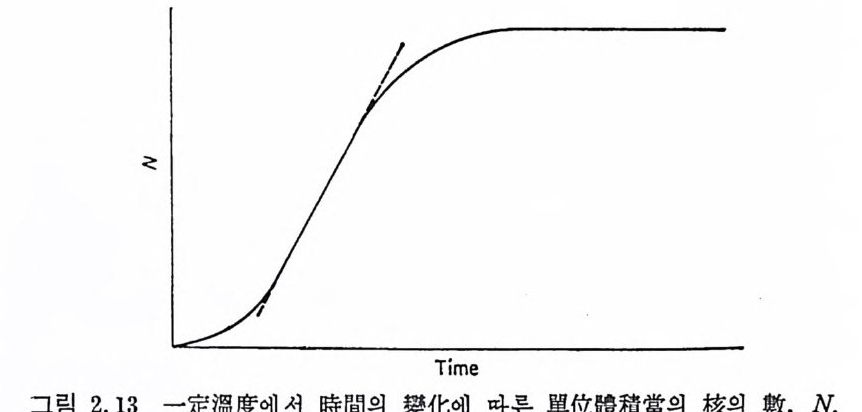

웅 (4F) = 옳냐硏 Llf v) + 꿈 (41rr2L1 f s)

웅 (4F) = 옳냐硏 Llf v) + 꿈 (41rr2L1 f s)

r* 는 최대자유에너지변화 4F* 와 대응한다. 식 (2-7) 을 식 (2-6) 에 대입하면,

![]() LIF*= 161r: (L1f s) 3/3 (Llfv ) 2 (2-8)

LIF*= 161r: (L1f s) 3/3 (Llfv ) 2 (2-8)

* r* 보다 각은 微小한 結晶에 가까운 集合狀態 7} 촌재 할 때 이 것 을 結晶의 embryo C 茅)라고 하며, 결정의 반경크기가 r* 보다 커지면 體積에 의한 자유에너지低下 가 界面에너지의 上昇보다 크게 되어 안정화된 茅가 된다. 이것을 結晶核 (nucl eus) 이라고 한다.

I /< ,I I /4 m?A f s

I /< ,I I /4 m?A f s

이 식 은 Gi bb s 방정 식 (2 一 5) ) 와 비 슷하다. Becker 둥 16) 과 Frenkel17) 은 군질핵 생 성 속도 I 에 대한 석을 유도하기 위 해 통계역학을 이용했다. 이 식은 다음과 같다. I=A exp (-LlF*/kT) (2-9) 여기서 A 는 정수이고 L1F* 는 위에서 주어전 것과 같이 안정한 핵을 형성하기 위한 최대활성화에너지이다. 이 식은` 확산속도의 효과- 룰 무시하고 있으나 結性液

體에서는 相境界(p hase boundar y)를 지나는 분자들의 확산에 대한 활성 화에 너 지 는 핵 생 성 의 주요한 장벽 이 된다. 따라서 Becker1~) 에 의해 제안된 응축계내에서의 군질핵생성속도에 대한 일반식이 더 타당하다. 이 식은,

/=Aexp [~] (2-10)

/=Aexp [~] (2-10)

여기서 Q는 상경계를 지나는 분자들의 확산에 대한 활성화에너지 . 이다. 이 이론은 대략적인 것이나 적어도 실험적 관찰에 대한 정성적인 . 설명을 해준다, 과냉각도가 작은 곳에서는 체적자유에너지변화 Ll f v· 의 값은 매우 작고 따라서 핵생성속도가 느리기 때문에 LlF* 는 크 다. 과냉각도가 커지면 4F* 가 Q의 크기와 비교될 수 있을 때까지 Ll f v 는 상당히 커진다, 즉, 이런 조건하에서 최대핵생성속도가 얻 어전다. 4F* 가 Q와 비교하여 무시되어질 때 과냉각도가 증가함-

16) R. Becker and W. Doerin g , Ann. Phy s. , f\1, 719(1935). 17) J. Frenkel, Ki ne ti c Theory of Liq u id s , Clarendon Press, Oxfo r d(l946). 18) R. Becker, Ann. Phys . , 32, 128(1 9 38).

예 따라 핵생성속도는 사라지게 된다. 일반적으로 측정할 수 있는 媒介變數(p arame t er) 들을 넣어 석 (2-9) 를 전개시킬 수 있으며 핵생성속도를 평가할 수 있다. 식 (2-7) 에 있는 체적자유에너지변화 4 f V 는, L1f v = L1H-T.:1 S v JfvT= -=J i= -HT mv — 에T서( J는H v!Tm) =L1Hv(Tm-T)/Tm= .:1 H。 •J T/Tm JH v=L!V 이므로 ,:1Jv = L.:1 T/ VTm (2- 1 1) 여 기 서 L 는 瑢融潛 熱 (lat e n t heat of fus io n ) , L1 T 는 액 상온도 Tm 이 하에 서 의 과냉 각도, V 는 결정 의 原子容(g ram ato m i c volume) 이 다. 식 (2-9) 의 지수항 앞에 있는 A 는 nv 와 같다. n 은 cm3 당 원자 수이고 v 는 核-液體의 面間에서의 전동수이다. 또, 상경계를 지나 · 논 분자들의 이동에 대한 확산계수 D 는 D=a51.1 exp (-Q/ kT) (2-12) 로 주어지며 ao 는 원자간거리이다. 따라서 식 (2-10) 을 정리하면, I=n1.1 exp (-i1F */kT) ·D/a51.1 =프a !t? -ex p(-i1 F* J kT) • 식 (2-8) 과 (2-11) 울 대 입 하면 .•. I= 言nD x p-16(7C(4f~ s) 3V)2T; (2-13) 만일 S t okes-E i ns t e i n 관계식이 다음과 같이 가정된다면, D=R T/N3 trTJ a 。 (2-14) 확산계수 D 는 접도 1J에반비례관계에 있다. 따라서, 식 (2-12) 중 의 a tJ,I의 효과는 용융온도가 액상온도 Tm 이하로 되면 핵생성이 갑

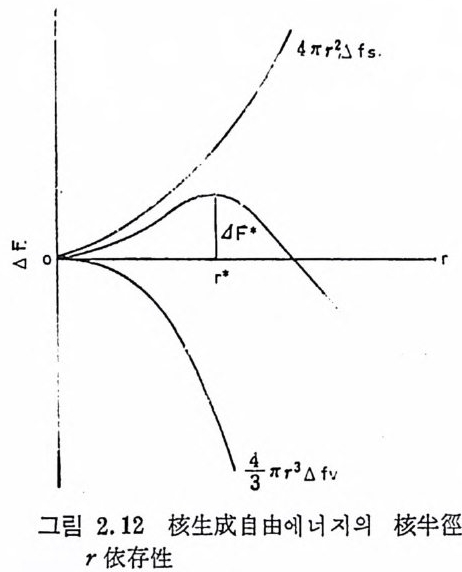

자기 떨어지는 원인이 될 것이다. 그러나, 동시에 지수항의 값은 과냉각도의 중가 때문에 커진다. 종합적인 결과는 실험적으로 관찰 된 것처럼 핵생성속도가 . 최대로 된다. 지금까지 다문 내용은 그림 2.13 에 나타낸 것처럼, 일정온도에서 시 간에 따른 핵 들의 수에 관한 곡선 중에 서 직 선부분인 定常狀態核 生成速度에 관한 것 이 다.

/u4

/u4

그러나 핵생성속도가 0 이거나매우 작은동안에는初期期間(i n iti al 'P er i od) 이 있고 핵생성시간이 더 경과하면 단위체적당의 核의 數가 거의 일정하게 되는 곳에서 砲和女h 果가 생기게 된다. 포화효과가 중요하지 않은 영역에서는 시간 t가 경과한 후의 핵생성속도는 다 음과 같이 주어진다.

l(t) =loexp (-r/t) (2-15)

l(t) =loexp (-r/t) (2-15)

여기서 t는 참복시간(i ncuba ti on ti me) 이고 k 는 정상상대핵생성속도 이다. (2) 不均質核生成 Vonneg u t1 9 ) 는 降雨를 유발시 키 는 구름들을 생 기 게 하는 방법 으 로 핵생성제가 되는 A g I 를 사용하였다. 왜냐하면 A g I 결정의 격자 상수는 얼음의 격자상수와 아주 비슷하기 때문이다. A g I 가 뿌려지

19) B. Vonnegu t , J. Ap pl. Phys . , 18, 593(1 9 47).

떤 수층기는 단지 4~6°C 의 과냉각도를 갖는 얼음절정을 석출한다~ 반면 내기 중의 먼지와 같은 물질들은 그 구조가 얼음구조와는 매 우 다르기 때문에 상변화를 일으키기 위해서는 20~30°c 의 과냉각 도가필요하다. Vonne gu t 20) 는 과냉금속용융체에 대해서도 연구하였다. 그는 금 속용융체를 小分 (subd i v i s i on) 하여 작은 방울(小萬 dro p le t)로 하는 실험에서 두 가지 십각한 난관을 극복해야 된다는 사실을 알았다. 첫째로, 핵들로 작용하는 의부입자들이 배제되어야 된다는 것, 두 번째로, 과냉액체는 일단 핵생성아 되면 결정성장은 매우 급격히 일어난다는 것이었다. 용융체가 小分되어 小商으로 될때 이들 小商· 中 단지 일부만이 핵생성입자를 함유하여 小商둘의 대부분은 군질 핵생성에 의해 固化될 것이다. 그는 기름필름으로 분리시킨 주석球 (tin s p here) 들은 110°c 의 과냉각도를 얻을 수 있는 반면 큰 금속 (bulk me t al) 에서는 20~30°c 이상의 과냉각도를 얻는 것이 불가능 · 하다는 것을 알았다. Holloman 둥과 m Turnbull 등은 22) 많은 금속들의 군질핵 생 성 온 도에 대한 값들을 얻었다. 군질핵생성 이전의 과냉각도의 범위는~ H g의 77°C 로부터 P t의 370°C 까지 매우 넓었다. 실제로 금속에 서 는 과냉 각도 4Tc 와 용융온도 Tm 사이 의 간단한 관계 는 Buckle23> 에 의 해 L1Tc/Tm~O. 18 로 주어 졌 다. 할로젠화알칼리 와 분자화합 물들과 같은 다른 물질들도 비슷한 경향을 나타내고 있다. Turnbull24) 은 H g방울들의 과냉 각에 대 한· 각종 표면코팅 (surfa c e· coa ti n g)의 효과를 실험 하였 다. 라우린산수은 (mercur y Iaura t e) 으로 구 코팅된 방울들은 77°C 의 과냉각도를 나타내어 코팅에 의한 촉전효 . 과를 볼 수 없었다(즉, 균질핵생성). H g 2l2 로 코팅된 방울들은 과냉 각도가 48° C 로 감소되 었으며 Hg 2 S 로 코팅 된 것들은 과냉 각도가- 12°c 로 핵생성이 촉진되었다는 것을 알았다. 핵생성촉진제로서《

20) B. Vonnegu t, J. Colloid Sci. , 3 563(1 9 48). 21) J. H. Holloman and D. Turnbull, Prog . Meta l Phys . , 4, 333(1 9 53). 22) D. Turnbull and R. E. Cech, J. Ap pl. Phys . , 21, 804(1 9 50). 23) E. R. Buckle, Natt ur e, Lond. , 186, 875(1 9 60). 24) D. Turnbull, J. Chem. Phys . , 20, 411(1 9 52).

Hg 2S 의 능 력 이 더 큰 것 은 Hg 2S 와 고체 Hg 사이 의 떤간격 (lat t ice s p a ci n g)이 비슷하기 때문이다. 이와 같은 결과는, 核生成保進劑 (nucleati on a g en t)의 능력은 촉진제입자의 구조와 핵생성되는 상의 구조간의 관계에 의촌한다는 것을 의미하고 있다. 이 접에 대한 더 확실한 증거는 알루미늄과 같은 금속들을 鑄造할 때 관찰되어지는 데, 다른 금속(예, T i)을 소량 첨가하면 주조금속의 입자크기가 매 우 精製된다. 효율적인 입자들의 정제는 핵생성촉진제와 금속의 유 · 사한 低指數面(l ow ind ex p lane) 들 사이의 d i sre gi st r y*가 10% 이하 일 때 일어난다는 것을 알았다.

* dis re gi st ry = l/o, o=L1a/a,, ,l a=( 핵생성촉진재의 격자상수―금속의 격자상 수), ao 는 금속의 격 자상수.

핵생성촉진제와 핵생성되는 상의 떤간격 사이에 허용되는 dis r e- gi s t r y에 대한 문제는 중요하며 配向重複成長 (e pit ax y or orie n te d overgr o wt h) 現象울 고려하는 것이 이 문제를 해결하는 길이 된다. 배향중복성장에서, 결정들은 일정한 방향을 갖는 의부결정의 표면 상에 형성되며 그 효과는 촉진제표면상의 배향된 핵생성으로부터 생긴다고 일반적으로 생각되어지고 있다. 대부분의 경우, 배향중복 성장이 일어나는 기준은 외부결정과 석출되는 결정의 類似한 低指 · 數面晶1 의 dis r eg ist r y 가 10~20% 를 넘 지 않을 때 이 다. 그러 나 대 부분의 경 우 배 향중복성 장은 더 큰 dis r eg ist r y 에 서 일어 나고 있 다. 과냉용융체나 과포화용액의 결정화에 대한 핵생성촉진제는 촉진제 와 핵생성되는 상의 처지수면의 떤간격에 대한 최대 d i sre gi s t r y가 · 15% 일 때 효과적이라는 것은 일반적으로 수긍이 가는 듯하다. 결 정격자의 不一致가 커질수록 과냉각도는 핵생성이 일어나기 전에 더 크게 생길 것이다. 과포화용액이나 과냉용융체에서 미리 촌재하는 표면(예, 콜로이드 . 함유물, 용기벽 등)의 효과는근 식 (2-8) 에서 나타낸 것과 같이, 면간 : 에너지 4 f 5 의 값이 감소함에 따라 군질핵생성에 대한 자유에너지 4F* 의 값이 감소하게 된다. 액상과 결정상간의 체적자유에너지변 화 4 f V 는 불군질핵생성에 의해 변화하지 않으며 확산에 대한 활성 화에너지 Q도 변하지 않는다. 불군질핵생성의 중요한 특칭은 異種 :

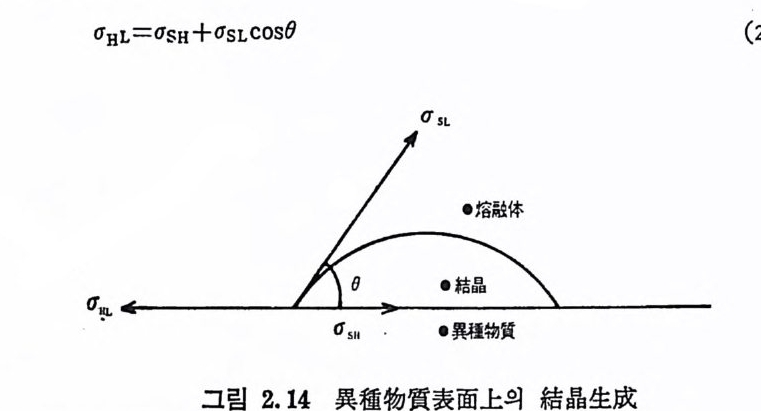

成分과 핵생성되는 상간의 面間張力이 작아야 한다. 따라서 핵생성 이 촉진되는 표면의 영향은 基板-楚 融體- 析出物의 接合 點 에서의 接 觸 角 0 에 의해 측정된다. 불군질핵생성의 활성화에너지는 다음과 같이 나타낸 수 있다. L1f 6 = L1F •f(O) (2-16) 여 기서 f(0 )=(2+cos8) (1-cos0)2/4 이 며 0<180° 일 때 f(0 )<1 이 고 4F*>4F; 가 된다. Turnbull 둥 25) 은 군질핵 생 성 속도석 을 불균질핵 생 성 속도석으로 수 정하였다. 죽, l.=A'exp (-L!F* f (0 )/kTJ (2-17) 그리고 S t ooke y에 의해 제안된 것처럼 확산에 대한 활성화에너지 가 포함된다면 위 석은 다음과 같이 된다. /,=A' exp [-(LlF*f( 8 ) +Q) /kT] (2-18) 따라서 불군질핵생성은 군질핵생성을 나타낼 수 있는 매개변수와 또. 하나의 변수()를사용하여 설명할수있다. 만일 핵 이 異種物質上에 球狀頭 (s p her i cal ca p)의 모양울 한다면 이종물질이 핵보다 크다고 할 수 있다. 그 각 ()는 표면장력의 평형 으로 측정된다. 죽,

25) D. Turnbull and B. Vonnegu t, Industr . Eng n g . Chem. , 44, 1292(1 9 52).

5SII : 異種物質 과 瑢融盤間의 연간자유에 너 지 (張力)

태 =r f (B) (2~20)

태 =r f (B) (2~20)

여기서 T 는 순수한 유리(용융체)에 대한 참복시간이고 f (O) 는 다 음과같다.

f(8 ) = (1 —co s8/2)-(cos28/2) (2-21)

f(8 ) = (1 —co s8/2)-(cos28/2) (2-21)

핵생성입자의 효율이 증가할수록참복시간은감소되며 핵생성촉진 하계여의 능N력a2 은0— 이P2야° 5 로유 리나 로타부낼터 수N 있aP 다0.3 의G ut걷z o 정w 화둥를 26 ) 은촉 진이하야 는률 수사많용 온 금속의 핵생성촉진제의 효율을 비교하였다. 이들 연구로부터 조사 된 금속촉진제들은 다음과 같이 능력이 커진다는 것을 알았 다. ` Au->Ag -> Re->Pd->Pt -> .I r 그러 나 격 자 dis r eg ist r y 와 결정 화의 효율 사이 에 는 어 떤 상관관계 도 없었다. 그렇지만 d i sre gi s t r y는 어떤 금속에서도 5% 를 초과하 지 않았고 따라서 이 인자는 배향중복성장을 허용할 수 있는 한계 내에 있다. 또 우선적으로 영향을 미치는인자로는 금속基板 (sub str .at e) 과 핵생성되는 결정상간의 접촉각 0 의 값이다. 실제로 f (O) 의 값들은 핵생성촉진제의 능력이 커지는 것과 같이 Au 의 o.125 로부 터 Ir 의 0. 007 까지 감소하였 다. 또 그들은 Na2B•01 유리 에 서 핵 생 성 촉진제의 효율은 Au-.Ir-.Pt 순으로 증가하며 이 경 우에도 역 시 격자 d i sre gi s t r y가 별로 중요하지 않다고 보고하고 있다.

26) I. Gutz o w and S. Toschev, Advances in Nucleati on and Crys t a lliz a ti on in Glasses, p. 10, Americ a n Cerami c Soc iet y (lr;nl).

불균질핵생성에 대한 고찰을 요약하면, 핵생성촉진제의 효율을 결정하는 2 가지 중요한 기준이 있다. a) 핵생성촉진제와 初晶相間의 面間張力은 작아야 한다. b) 低指數面上의 d i sre gi s t r y가 약 15% 이상 되지 않도록 결정구 · 조는 비슷하여야 한다. (3) 結晶成長 유리의 制御된 결정화에는 핵생성분만 아니라 결정성장도 포함된 다. 핵생성과정이 미세한 결정질의 결정화유리제조에 매우 중요한 반면, 결정성장과정은 제조된 재료의 형태를 결정하는 데 상당히 중요하다. 걷정성장은 2 가지 인자들에 의존한다. a) 불규칙유리구조가 성장결정 (gro wi ng cr y s t al) 의 주기적 격자로 재배열될 수 있는 속도. b) 상전이과정에서 방출되는 에너지가 제거될 수 있는 속도, 즉· 결정-유리의 면간으로부터 빠져나오는 열흐름의 속도. 구조적 전이과정윤 먼저 생각하여 보자. 결정구조내의 한 원자는 유리상에 있는 것과 같은 원자보다 결정화의 체적자유에너지 (bulk free energy ), L1G 만큼 자유에너지가 낮다. 또한 유리와 결정상간의 떤간을 지나는 한 원자는 활성화자유에너지 4G 에 대응하는 에너 지장벽을 넘어야 한다. 따라서 결정성장속도 U 는 다음과 같이 유 도된다.

![]() U=a 。 11e 쟈〔― .&G11/RT 〕(1 -ex p .&G/RT) (2-22)

U=a 。 11e 쟈〔― .&G11/RT 〕(1 -ex p .&G/RT) (2-22)

여기서 ao 는 원자간의 거리이고 v 는 결정-유리의 면간에서의 전동 수이다. 식 (2-22) 는 정상적인 결정성장을 나타내는 석이다. 이 식은 한 · 원자가 주어진 자리에 첨가되는 또는 제거되는 확률이 결정-액체의 떤간상의 모든 자리에서 같다는 가정에 기초를 두고 있으며 떤간의 크기는 원자 크기보다 훨씬 크다고 생각하여야 한다. 실제로 이오l 같은 가정은 일반적으로 사실과 다르다• 일반적으로 결정성장은 떤 간을 가로지르는 나선전위 (screw d i sloca ti on) 에 의 해 공급되 논 자리 ;

{ (s it e) 들을 원자듈이 에너지적으로 순조롭게 채워지는 機構에 의해 일어난다. 따라서 원자들이 채워질 수 있는 자리들의 총수의 분율 만이 결정성장에 이용될 수 있다. 이 분율은 다음과 같이 주어진다

![]() f::::;』 T / 21r 끄 (2-23)

f::::;』 T / 21r 끄 (2-23)

따라서 식 (2-22) 의 右邊은 f 로 곱해 야 된다. 작은 과냉 각도에 서 는 f값은 작으나 과냉각도가 커지면 f값은 중가한다. 표면핵성장으로 알려진 결정성장에 관한 또 다른 모델은, 먼저 面 間上에 2 차원적인 핵생성이 일어난 후 이 성장이 單層울 형성한다 는 것이다. 이 모델은 원자적으로 平擔한 面間울 의미하며 보통 이 런 형의 거동은 규산영과 유리에서는 볼 수 없다. 석 (2 - 22) 는 다음과 같이 전개 할 수 있 다. 확산계 수 D 는 다음과 같이 주어진다.

D==a5vex p〔 _4G 미 Rm (2-24)

D==a5vex p〔 _4G 미 Rm (2-24)

이 식은 유리에서 결정성장속도를조정하는데 접도의 변화가상당 한 효과가 있다는 것을 명백히 하여 준다. 따라서 용융체가 °석상온 도 이하로 냉각될 때 처음에는 결정성장속도는 증가하지만 점도의 급격한 증가는 곧 결정성장속도를 떨어뜨리는 데 주된 영향을 미치 게 되어 그림 2.11 과 같은 전형적인 결정성장속도곡선이 그려지게 된다. 접도의 중요성을 또한 강조하고 있는 다른 시도에서는 결정성장 속도는 액체가 결정질구조로 재배열되는 데 필요한 단위험으로 결 정화에 필요한 縣動力 (dr i v i ng force) 을 나눈 刃配로 주어진다고 생 각하였다. 구동력의 구배는 체적자유에너지 4G 를 원자간거리 ao 로 나눈 것이다. 접도 7 인 媒質 (med i um) 를 지나 직경 d 인 입자가 이동하는 힘은

F= 3 r-:T Jd (2-27) 이다. 따라서 결정성장속도는 다음과 같 다. U= .d G/37l TJ a 。 d (2-28 ) 그리고 만일 a 。 zd 및 4G=4Hf 4T / T 근]라면 u= 4Hf4 T/ 3T C T ja 5 Tm (2-29 ) 따라서 U= Const. L1 TITJ (2-30) Na위20와— C같a은O — 관Si계0 2 는 형 의Si 0 2더 , P복2 잡야한 및 유G리e0 2에 와 서 같볼은 수많 은있 으유나리, 형 성과 냉물 과각 도가 작은 곳에서는 2 성분계알칼리규산영유리에는 적용되지 못한다. Doremus27) 가 지적한 것처럼, 결정성장속도를 제어하는 또 하나 의 인자는 열이 성장하는 결정으로부터 빠져나갈 수 있는 속도일지 도 모론다. 이런 경우에는 열흐름속도가 결정성장속도를 감소시키 는 값까지 결정-액체의 떤간온도의 증가를 방지하기에 불충분할 때 일어 난다. 보동 두 가지 인자가 중요하다. 죽 결정화의 몰열 (molar- heat) , L1Hr 와 결정을 둘러싼 액체의 연확산계수이다. 결정화동안 에 생 긴 熱流速 (hea tfl ux) 은 J= UAp L IHt !M (2-31) 여기서 U 는 1 차원적인 성장속도, A 는 떤간면적, p는 밀도그리고 M 은분자량이다. 또한 열속은 온도구배에 비례한다 J= AKdT/dx (2-32)· 여기서 K 는 熱傳導率(t hermal conduc ti v ity)이다. 따라서 dT/dx= Up ilH t /M K (2~33) 일부 규산영유리에서는 최대성장속도가 lµm/sec 를 초과하지 못

21) R. H . Doremus, Glass Scie n ce, p. 90 Joh n Wi ley & Sons, New York( l9 73).

한다. 이 값과 다른 매 개 변수들에 대 한 적 당한 값들을 식 (2-33) 에 넣 어 계 산하면 온도구배 의 값은 3°C/cm 가 된다. 따라서 규산영 유 리에서의 결정성장속도는 열흐름에 의해 큰 영향을 받지 못한다. 어떤 결정화유리계에서는 lOµm/sec 정도의 높은 결정성장속도가 관 ` 찰되어 결정-유리의 면간에서의 온도구배는 결정성장속도에 영향을 준다고 충분히 생각할 수 있다. 2. 3 유리 의 核生成과 結晶化 2. 3. 1 유리의 安定度룰 決定하는 因子믈 앞에서 본 것처럼, 모든 유리는 준안정물질이고 보통유리에서 살 온에 있는 평형상대는 결정질상태가 될 것이다. 유리를 용융온도로 부터 냉각하면 결정화 때문에 유리가 파괴되는 것은 과학적으로 상 당한 의문을 일으키며, 유리의 안정성을 지배하는 인자들을 고려하 는 것은 결정화유리에서도 적철하다. 과냉각용융체가 결정화할 때 파괴를 일으키는 이유는 두 가지로 생각할 수 있다. 핵생성속도가 매우 작거나 핵상의 결정성장속도 7 l 모든 온도에서 무시될 수 있을 정도일 대다. 이들 인자 중 어느 것 이 더 중요한가를 결정하기는 쉽지 않으며 핵생성속도와 성장속도 가 똑같이 중요할 수는 없다는 확실한 이유도 없다. 불균질핵생성은 보통유리들의 냉각중에는 일어나지 않는다고 일 반적으로 생각하고 있다. 왜냐하면 용융유리는 우연히 함유된 대부 분의 불순물 (d irt)에 대해 좋은 용매이기 때문이다. 이런 의견이 타 당한 것으로 간주하는 것은 결정질규산염을 형성하는 데 가장 효율 적인 핵생성촉진제는 결정구조가 규산영과 비슷한 물질들이며 따라 서 대부분의 경우 규산영 자신이 핵생성촉진제일 것이라는 이유 때 문이다. 물론 이들은 유리용융체에 의해 급히 용해된다. 불균질핵 생성온 의부입자들이 용해되지 않는 조건하에서 유리와 접촉하게 되면 유리의 실루를 일으키는 첫째 원인이 된다. 예를 들면, 그 후 에 재가열되는 유리 속에 떨어지는 먼지들은 불균질핵생성을 일으` 킨다.

유리를 형성하는액체의 군질핵생성도불가능할 것으로 생각될 것 이다. 왜냐하면 석 (2-10) 에서 확산의 활성화에너지는 고은에거는 비교적 높으나 온도가 내려가면 증가하기 대문이다. 이런 조건하에 서는 충분한 수의 안정한 핵둘 없이도 핵생성이 일어날 수 있는 危 險溫 度 領域 (dang erous tem p er atu re zone) 을 지 나 용융체 가 냉 각될 수 있냐 물론 유리가 임계온도영역에서 소바하는 시간이 핵생성을 일 으킬 수 있는가 없는가를 결정하는 데 중요하나, 보통 유리는 이 영 역을 지나 매우 급격히 냉각된다. 만일 결정성장속도가 유리의 안정도를 결정하는 데 중요한 인자 타란 군질핵생성이 일어날 수 있다고 가정하면 실두가 일어나지 않고 임계온도범위를 지나 유리를 냉각시킬 수 있을 것이다. 왜냐 하면 핵생성속도와 같이 결정성장속도는 결정성장을 제어하는 확산 과정울 방해할수 있을만큼접도가 커지는온도에서는 0 이 되기 때 문이다. 이 온도 이하에서 유리는 모돈 실제적 목적들에 대해 완전 히 안정하다. 이와 같이 핵생성속도나 결정성장속도가 유리의 안정성을 지배하 는 주요 인자타고 생각된다. 온도의 하강에 따른 점도의 급격한 증 대는 결정형성을 효과적으로 방해한다. 이런 이유 때문에 유용한 규 산영유리들은 0~ 상온도에서 높은 점성을 가지며 액상온도에서는 初 晶相 (pr im ary crys t a l l ine ph ase) 이 액 상유리 와 평 형 으로 존재 할 수 있다. 액상온도가 낮은 유리는 안정한 유리이며 시판용 소오다 - 석 회-규산유리들의 액상온도는 900~1000°c 이다. 이런 조성들은 dev- it r it e(Na20•3Ca0•6S i 02) 가 초정상으로 존재하는 相領域에 있고 만 족스러운 유리를 형성하기 위한 근본적인 조건은 물론 이 화합물이 냉각중 결정화를 일으키지 않아야 한다. 2.3.2 유리 중의 유리의 分相 유리는 微視的으로는 불균질하며 이 불군질성 때문에 유리의 强 度, 化學的 尉久性, 電氣的 性質 또는 유리 중에 도입된 微量成分의 거동 둥이 영향을 받게 된다. 이 미세한 不均質相發生의 중요한 원 인의 하나로서 分相 (ph ase sep a rati on , 單一相의 유리 가 2 以上위 유리 相

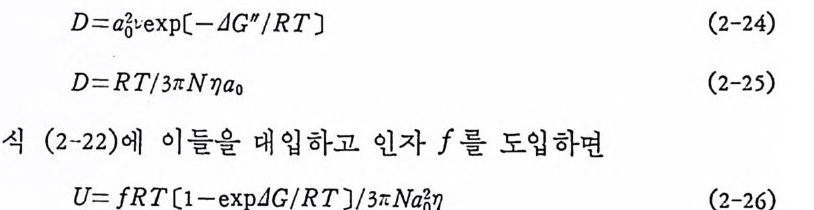

으로 分 離 하논 현 상)을 생 각할 수 있 다. 따 라서 분상현상을 이 해한다 논 것은 유리의 구조와 물성을 이해하기 위한 유력한 수단이 된다. 또 분상온 v y cor 유리의 제조에서 필수과정이며, 유리의 결정화에 서도 결정핵생성속도와 석출결정의 크기, 종류 둥에 영향을 주기 때문에 분상에 관한 지식은 매우 중요하다. (1) 일반적 고찰 유리의 分相에는 유리의 熱處理條件에 따라 2 가지로 나눠진다. 液相溫度 以上 즉, 용융체에서 일어나는 분상을 安定不混和 (s t able i mmsc i b ility)라고 하며 이때는 냉각에 의해 형성된 유리는 層 狀 構 造이거나 강한 乳白色울 며게 된다. 액상온도 이하에서 일어나는 분상을 準 安定不混和 (me t as t able im mi sc ib il ity or gla ss-in - gl a ss ph ase se p ara ti on) 라고 하며 결정화유리에서는 준안정불혼화가 더 중요하 다. 준안정불혼화에 의한 분상과정에는 핵생성과 성장과정에 의 한 분상과 스피 노달분해 (spi no dal decomp os it ion ) 에 의 한 분상이 있 다• 前者에 의한 분상에 관한 이론은 결정핵생성과 성장에 관한 이론과 거의 같으며, 스피노닫분해에 대한기초이론과유리에 기준을둔분 상에 관한 動力 學 的 硏究가 Cahn 둥 28)29) 에 의해 이루어졌다. 그림 2.15(a) 는 온도 T 에서 A 와 B 2 성분의 임의의 혼합물에서 자유에너지와 조성간의 관계를 나타낸 것이다. 이 자유에너지곡선 에서 최소접 U , V 사이에 있는 조성에서는 혼합물은 2 相으로 분리 된다• 온도가 낮을 때논 U 와 V 접이 서로 멀리 떨어지게 되나, 온 도가 높아지면 2 접은 서로 가까와전다. 그림 2.15(b) 의 im mi sc i bi l it y dome (b i nodal) 은 각 온도에서 자 유에너지의 최소접 u,v 접들을 추적하여 그린 곡선이다. 또 2 최소 접 U, V 가 한 접 에 서 만나는 온도가 Tc 이 며 臨界溫度 (cr iti cal tem p - eratu r e or upp e r consulate t em p.)라고 한다. 그립 2. 15(b) 의 imm i sc i- bil ity dome 에 는 2 개 의 다른 영 역 이 있 다. 첫 번째 영 역 은 sp ino dal decomp o sit ion 영 역 으로 자유에 너 지 곡선 의 변곡접 (d2F/dc2=0) 안 X,Y 점들이 모여 만들어진 곡선의 내부를

28) J. W. Cahn, J. Chem, Phys . , 42, 93(1961 ). 29) J. W. Cahn and R. J. Charles, Phys . Chem; Glasses. , 6, 181(1 9 65).

}da

}da

나타낸다. X,Y 접 사이의 조성에서는 d2F/dc2

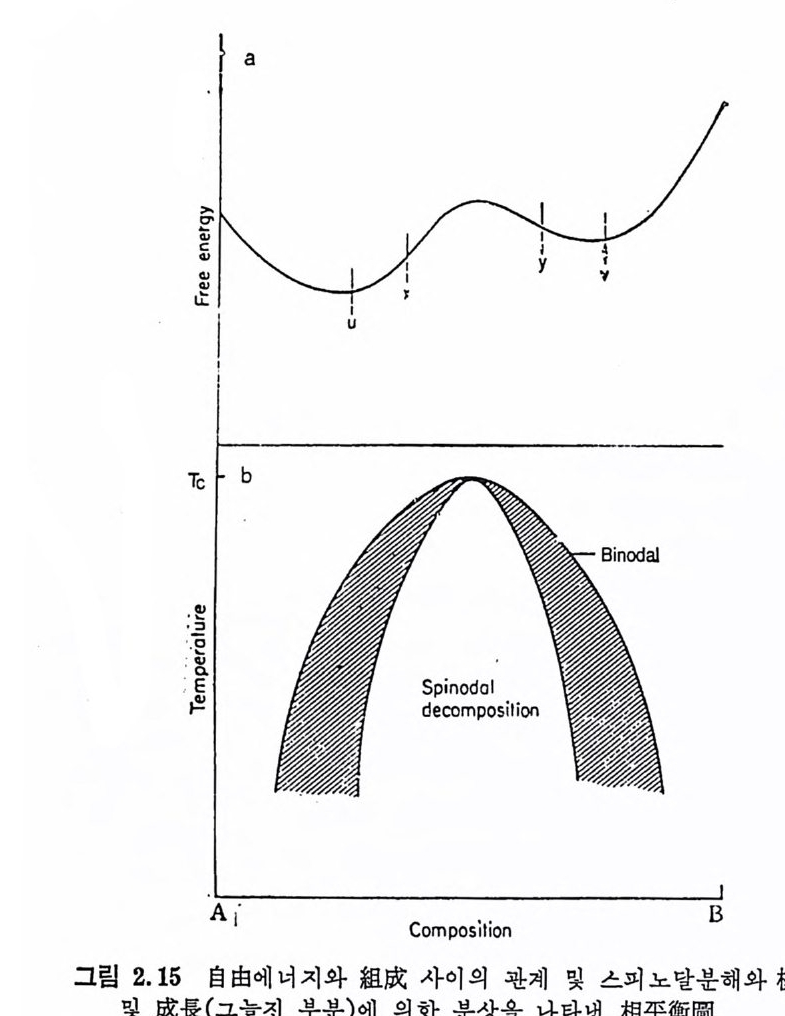

와 Y 사이의 조성에서는 &F/dc2>0 이다. 이들 조성 사이에서의 작 온 조성변화는 자유에너지의 증가에 기여하게 되므로 불안정하며 재용해하게 된다. 죽 임계크기 이상이 되지 않으면 핵의 성장이 생 기 지 않는다 . 따라서 sp ino dal 과 bin o dal 사이 의 영 역 에 서 는 핵 생 성과 성장과정에 의해 분상이 일어나게 된다. 이들과 2 과정에 의해 생기는 분상간의 기본적인 차이는 표 2.5 와 같이 요약할 수 있다. 표 2.5 核生成 과 成長 및 스피노말 분해에 의한 分相의 목 성 相特 組成性 | 一定溫核度生에成 서과 는 成長核 生成된 I| 組成은 스平피衡노에달 分도解달 할 때 相의 組成은 一定하다 . 까지 변화한다. 相間界面 1 全體가 완전히 확실하 다. 처음에는 散在하나 최종적 으로는 명확하게 된다. 核生成되는 相은 크기와 간 第 2 相은 보통 球狀이 아 形態學 격이 一定하지 않은 球狀 닌 실과 갈은 모양으로 一 粒子로 브동 나타나며 낮 定한 간격과 크기로 존재 온 相互連關性을 갖고 있다. 하며 · 높은 相互連 關 性윤 갖고 있다• 위와 같은 2 종류의 분상에 대해서는 아칙도 완전히 이해되고 있 지는 않지만 핵 생성과 성장에 의한 분상이 더 중요한 역할을 하고 . 있다. 핵생성과성장에 의한분상에서는분상된입자들은정확한조 . 성을 갖고 있으며 군질핵생성에 의한 결정화가 더 찰 일어난다. 한 · 편 주위의 유리상에서는 불균질핵생성에 의한 결정화도 일어날 수 · 있다. 그림 2. 15 로부터 , 不混和 境 界 以上의 온도 (Tc 이상의 온도)로부터 유리를 냉각하면 핵생성과 성장에 의한 분상의 영역을 가로지르게 된다• 따라서 정상적인 냉각속도를 사용하는 결정화유리에서는 분_ 상이 일어난다면 스피노탈분해보다는 핵생성과 성장에 의한 분상아 더 잘 일어날 것이다. 그림 2.16 은 30 Li 20·10S i 02 조성의 유리를 1 시간 550°c 에서 열처

그립 2.16 30L iz 0·70S i아유리의 分相된 微細構造 (bar=100nm)

그립 2.16 30L iz 0·70S i아유리의 分相된 微細構造 (bar=100nm)

리 (분상)한 유리 의 전자현미 경 사진이 다. 이 경 우 第 2 相인 獨立球形 粒子들은 핵생성과 성장이 분상의 원인이 되었다고 할 수 있다. 그림 2.17 은· 분상된 붕규산유리의 미세구조이며 여기서는 兩相이 높은 相互連關性(i n t erconnec ti v ity)을 갖고 있어 스피노달분해와 일

그립 2.17 소오다覇珪酸유리 의 分相된 微細構造 (bar= 500nm)

그립 2.17 소오다覇珪酸유리 의 分相된 微細構造 (bar= 500nm)

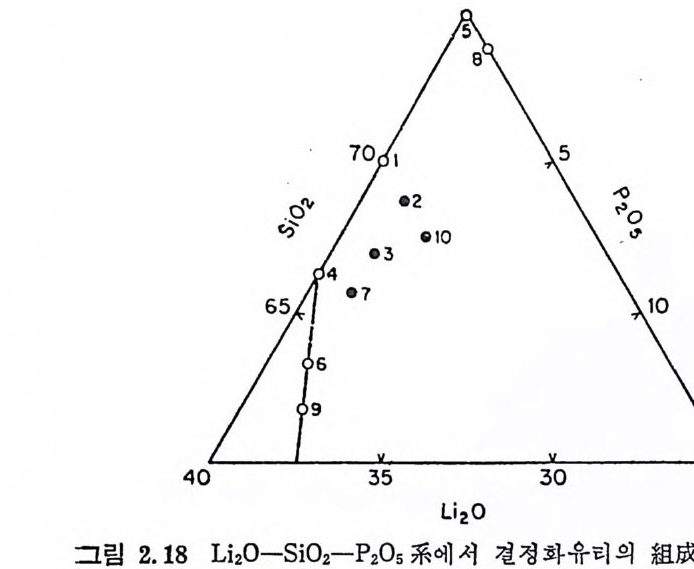

치하고 있다. 이와 같은 높은 상호연관성을 갖는 구조의 발생에는 - 2 개의 機構가 생각되며, 그 하나는 스피노달분해에 의한 경우, 또 . 다른 경우는 핵생성과 성장에 의한 분상에 의해 생성된 獨立球形粒 子듈이 서로 融合, 再配列하여 2 相이 상호연결된 상태로 되는 경우 가 있다 .30) (2) 結晶核生成과 成長에 대한 유리 중의 유리의 分相效果 Phil lips 둥 31) 은 Li 20 ― S i 02-P2 아 계 유리 에 서 의 결 정 화과정 울 전 자현미경 관찰과 전기전도도를 측정, 조사한 결과 핵생성과 성장 전에 분상이 일어나면 미립자의 미세구조가 생기는 것을 알았다. 이 이유는 성장하는 Li 2S i 2 야결정을 둘러싸는 경향이 있는 Si 02 71--- r i ch 한 분상된 영역의 존재로 인해 핵생성밀도가 증가하고 견정성 장B속u도rn가et t 감 둥소 32)하 은게 N되a 기20 -때B 문a0이— 다S.i 02 계 유리 에 서 상분리 가 먼저 일 어나면 결정성장속도가 감소한다는 것을 알았다. 이것은 분상된 입 자들이 결정성장하기 전에 機械的 防害를 하고 있기 때문이라고 설 명하Ha고rp e 있 r 으등나 33) 은지 지Li를20 —받 S지i 0 2 못-P하2고05 계있다 유. 리 들의 결 정 핵 생 성 과 성 장 · 과정에 관한 연구를 하였다. 열역학적 모델을 근거로 하여 그림 2. 18 에 나타낸 정선으로 표시된 일반식 x(Li2 0 ,2Si0 2 ) • (1-x)(Li 2 0•3P205) 의 조성에서는 單相이 촌재할 것이며, 이 접선의 오른편., S i 02 ― r ic h 한 조성에서는 2 相으로 분리될 것이라는 것을 예상하였 다. 실험결과는 예상과 잘 일치하였으며 그림 2.18 에 나타낸 조성 (접 1~10) 에서 P2 야를 포함하고 있건 없건 관계없이 單相 및 2 相유 리상에서의 결정화에 관한 연구를 할 수 있었다. 이들 유리는 핵생 성을 위해 soo°C/hr 의 열처리와 다음에 750°C/hr 의 결정화를 위 한 열처리를 하였다. 열처리한 유리들에서 결정의 평균반경을 光學 및 전자현미경으로 관찰하였다. 그 결과를 표 2.6 에 실었다. 또 열 역학모델로부터 계산한 S i 02 ― r i ch 인 球形相의 체적분율도 실었다.

30) W. Haller, J. Chem. Phys . , 42, 686(1965). 31) S. V. Phil lips and P. W. McMi llan , Glass Tee/mo/. , 7, 121(1 9 65). 3332)) HD.. GH.a rBpe u rr naentdt aPn. dW R. . MWc. MDi loluang ,l a sP, hPys h, yCs ,h eCmh.e mG. laGssleass,s e1s3, , 12r.r,7 C 1lr1.r77 2( 1 ).'. Yll).

40 35 30 25

40 35 30 25

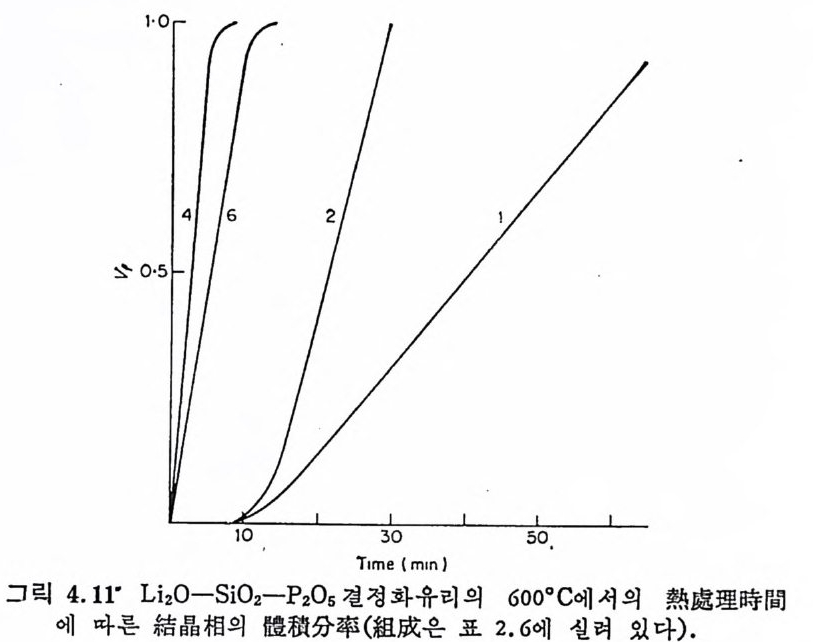

표 2. 6 Liz O -Si0 2 -P205 결 정 화유리 에 서 結 晶 의 平均半經고} sil ica -ri ch 相의 體積分率豫想値 No. Co\ mSp io0 s 2i t io!n (mLhoOl. %I) P20s Crys t a (l µdmia) m ete r Voolfu mSpei hO af zs-r era ic ct hi o n 1 70 30 126.5 0,124 2 69 30 1 11 . 7 0.183 3 67.5 31 . 5 1 42.8 0.130 4 66.7 33.3 340.0 。 5 75 25 188.0 0.298 6 64 35 1 65.1 。 7 66 33 1 53.1 o·. 0 7 5 8 74 25 1 0.37 0.353 9 61 .3 36.7 2 1.23 。 10 68 30 2 0.18 0,241 표 2.6 의 결과를 요약하면 다음과 같다. P2 야를 함유하지 않은 유리들(접 1,4,5) 에서는 租大한 미세구조를 갖는 多結晶質(죽, 핵생 · 성의 효과가 낮다)이 형성되고 핵생성과 성장이 일어나기 전에 유리

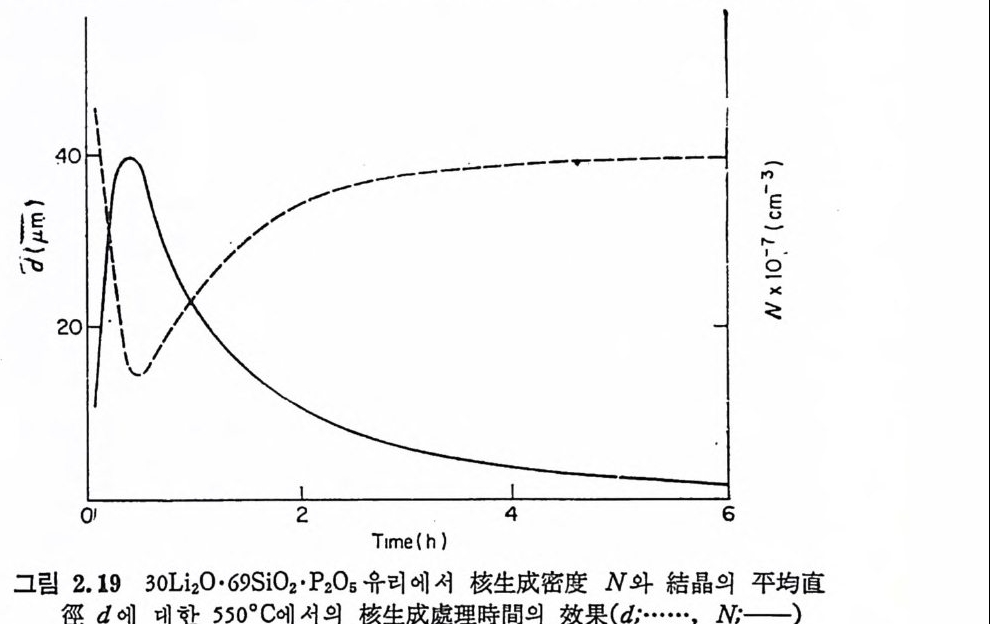

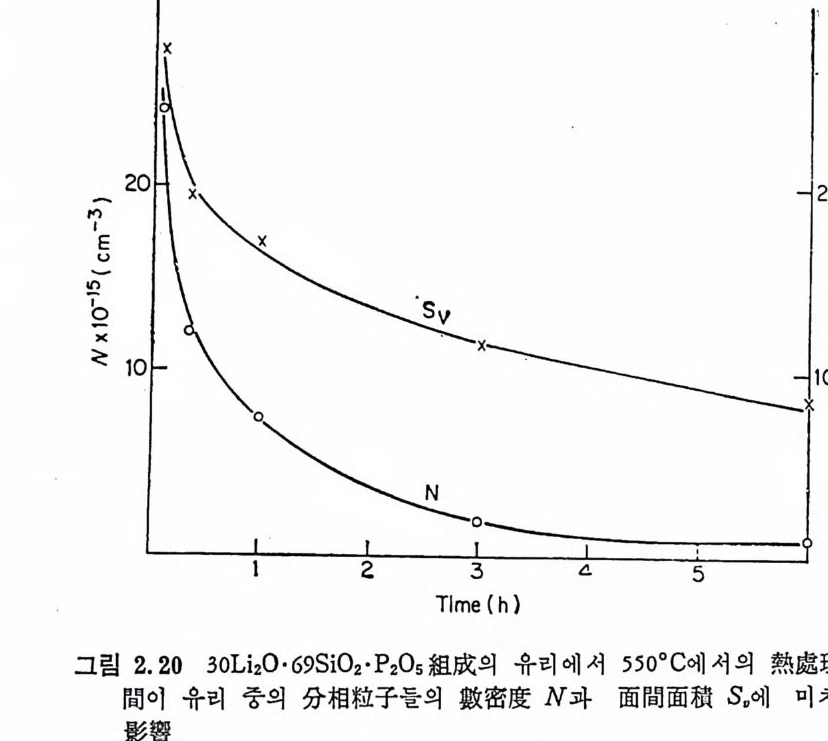

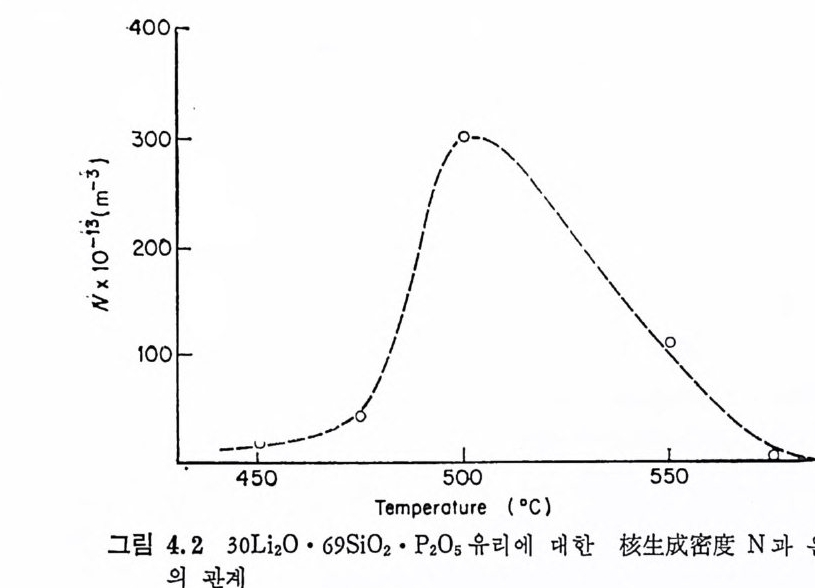

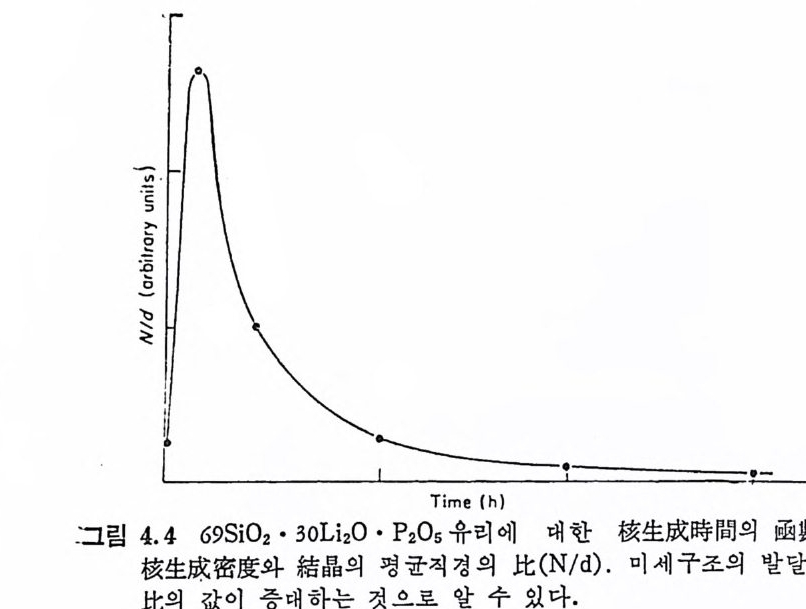

중에 유리의 분상이 생기면 핵생성밀도 (nuclea ti on dens ity)가 약간 증 가하게 되나 그 효과는 크지 않다. P2°5 를 함유하는 單相유리에서 는 P205 함량이 증가할수록 핵 생 성 밀도는 커 지 나(정 4, 6, 9), 가장 큰 핵생성효과는 P20s 를 함유하고 먼처 분상이 일어난 유리에서 얻어 진다(접 10). McM ill an34) 은 핵 생 성 효과와 분상의 형 태 학적 인 것 을 나타내 는, 예를 들면 단위부피 또는 面間面積當의 분상된 입자의 수와 같은 매개변수와의 사이에 직접적인 관련이 있는가를 조사하기 위해 30 L i 20·69S i 02·P20s 조성의 유리에 대한 결정화를 연구하였다. 550°C 에서 0.1~6 시간 핵생성시킨 후 750°C 에서 1 시간 표준결정화처리를 하였다. 이때 열처리시간의 변화에 따른 핵생성밀도, N 과 결정의 평군직경, d 의 변화를 그림 2.19 에 나타냈다. 그림에서 최대핵생성 효과는 550°C 에서 20 분의 열처리에 의해 얻어졌다. 그림 2.20 에서와 같이 분상된 입자들의 數密度 (number dens ity)와 面間面積(i n t er faci al area) 은 열처리시간이 경과함에 따라 감소하였기

E / / / / / 一 -一 一 一 I_'E3T)L’o-xNl

E / / / / / 一 -一 一 一 I_'E3T)L’o-xNl

34) P. W. McMi llan , Proc, Xt h Int. Cong . on Glass, 14, 10974).

x

x

때문에 핵생성효과와 분상된 미세구조와의 사이에는 간단한 상관관 계가 없었다. 이 결과는 분상된 입자들이 다음에 일어나는 결정화 ? 를 위한 핵 생 성 자리 (nucleati on s it e) 를 제 공한다는 개 념 과는 다르다. 그러나, 이 실험결과는 분상이 먼처 일어나면 결정핵생성속도를 증 전시킨다는 以前의 연구결과와 모순되기 때문에 이 모순을 조화시 키기 위해 McM ill an 은 새로운 제안을 하였다. 죽 핵생성을 위한 열처리중 2 相유리의 매트릭스상 (ma tri x p hase) 에서 결정핵이 생겨 처음에는 결정핵의 수가 증가하나 租大化過程 (coarsen i n g pro cess) 때 문에 결국에는 결정핵의 수가 감소하게 된다고 설명하고 있다. 유리에서 분상이 일어나면 확산의 활성화에너지를 증가시킬 수 · 있기 때문에 조대화과정을 방해한다. 따라서 분상온 핵을 보존하는 · 역할을 하므로 다음에 일어나는 결정성장단계에서 수많은 핵생성자 리로부터 결정성장이 일어나게 된다. 따라서 분상이 먼저 일어나서

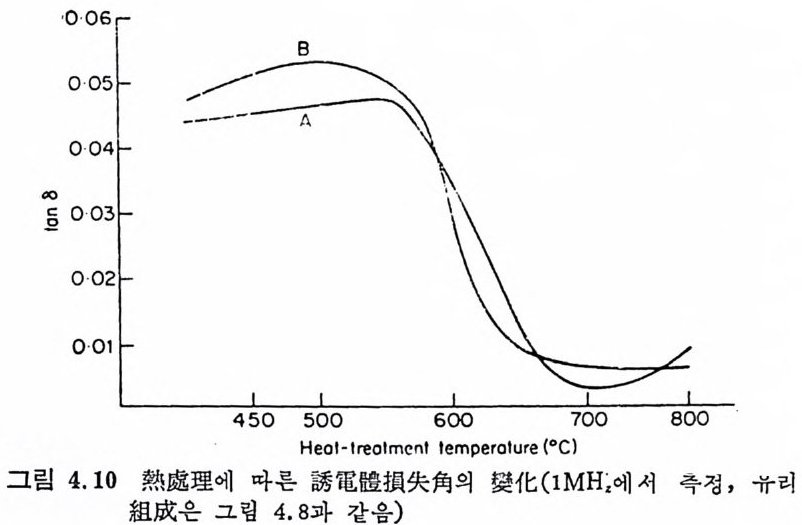

핵생성밀도에 미치는 효과는 핵생성자리를 직접 공급한다기보다는 ` 간접적인 효과, 즉 핵생성자리를 보촌한다는 것이다. Harpe r33) 등은 Li 20 ― S i 02-P2 아 계 유리 의 600° C 에 서 의 결정 성 장속도를 측정하기 위해 誘電損失角 (d i elec tri c loss t an g en t)을 측정하 ’ 였다. 그 결과 먼저 일어난 분상은 기계적 방해효과에 의해 결정성 장속도를 감소시킨다는 결론을 얻었다. 이들 연구결과를 종합하면, 유리 중에서 유리를 먼저 분상시키면 유리의 결정화에 의해 생기는 미세구조에 상당한 영향을 준다. 죽 · 미제구조를 갖는 미립자를 만들기 위해서는 유효핵생성밀도의 증가 와 함께 결정성장속도를 감소시키는 것이 가장 중요하며 이들은 걷 정화유리의 제조에서도 같다. 2.3.3 유리의 失透 (1) -般的 要因 실두란 유리 중에 결정질의 성장을 뜻하는 것으로 보통 실제적안 유리제조공정에서는 실두를 방지하여야 한다. 만약 유리의 성형공· 정에서 실두가 일어난다면 유리성형기계의 작동울 방해하는 급격하 고 예기치 못한 점성의 변화가 일어날 수 있기 때문에 매우 좋지 않은 결과를 초래한다. 母유리와 열팽창계수가 매우 다른 결정상의 성장은 냉각과정에서 일어나는 수축률의 차이 때문에 유리에 매우 위험한 응력을 발생시키게 된다. 실두는 유리조성이 적당하지 않기 때문에 일어나는 것으로 실두를 방지하기 위해서는 유리의 조성을 조십해서 선택하여야 한다. 또 楚融遺의 停帶部分에서 내화벽돌과 장시간 접촉하거나 반응함으로써 局部的으로 조성이 변하여 실루가 · 일어날 수도 있다. 유리성형공정에서 결정성장이 일어날 수 있는 · 임계영역의 온도내에 유리를 장시간 放置하는 것은 피해야 한다. 또 실두에 대해 특히 불안정한 일부 유리에서는 사용할 수 있는 성 형조작이 제한되며 임계영역의 온도를 지나 급냉시킬 수 있는 조작 · 만을 사용하여야 된다. 결정화유리의 제조공정이 유리의 실두에 의해 이루어진다 할지라 도, 최종물질이 얻고자 하는 정확한 미제구조와 성질을 갖도록 하-

키 위해서는 그 공정이 찰 制御되어야 한다. 유리성형중 미리 일 어 나는 실두(p rema t ure dev itrifi ca ti on) 는 아주 바람칙 하지 못하며 피 해야 한다. 왜냐하면 이때 일어나는 결정성장은 원하는 微粒子構造 가 되지 못하고 비교적 약간 큰 결정으로 된 조대구조를 갖기 쉽게 되기 때문이다. 이런 재료들은 기계적으로 약하고 실용가치가 거 의 없다. 실두방지는 유리제조에서는 매우 중요한 것이지만 실험적인 어 려움 때문에 최근까지도 체계적인 연구가 거의 되어 있지 않은 실 정이다. 분리된 결정상은 관찰온도에서 가장 안정한 상은 아니기 때문에 더욱 어려움이 있다. 예를 들어 보면 S i아는 t r i d y m it e 가 안정 형으로 촌재하는 조전하에서 cris t o b ali te 로 종종 결정화 된다. 결정호H 즌 내부에서보다는 표면에서 매우 빨리 일어나고, 대부분 의 경우 표면에서 결정화가 시작되므로 표면온 보통유리의 실두에 중요한 역할을 한다• 결정화가 표면에서 일어나는 이유는 표면과 내부의 화학적 조성차이 둥 여러가지가 있다. 성형조작중 유리표 · 면으로부터 휘발성 성분의 손실이나 표면에너지를 낮추는 성분들이 표면에 농축되기 때문이다. 그러나 가장 중요한 요인은 결정핵생성 울 촉진시킬 수 있는 異物質이 표면에 존재하기 때문이다. 이 異物 質은 먼지 또는 작은 흠(fl aw) 들이다. 또 유리 내부에 가스기포나 의부입자들이 존재하면 주위의 유리에 더욱 빠른 실루를 가져오게 된다. 유리의 전체적인 불군질성 때문에 불안정한 조성을 갖는 영 역이 생겨도 실두의 원인이 된다. 결론적으로, 보통유리가 재가열되는 동안 생기는 실두는 핵생성 촉매 (nucleati on ca ta l y s t)로서 작용할 수 있는 의부입자들이 표면의 어떤 부위에 존재하느냐에 따라 달라지는 매우 제어하기 어려운 공 정이다. 이와 같은 방법으로 실두된 유리는 결정화과정이 종결된 후 독특한 구조를 갖게 된다. 유리표면으로부터 내부로 성장하는 결정들은 바늘모양으로 유리표면에 대해 90° 방향으로 배열되어 성 장한 결정의 두 끝이 유리 중십에서 만나게 된다. 결정들은 보통 크며 배향된 결정들은 재료의 기계적 성질을 약화시킨다.

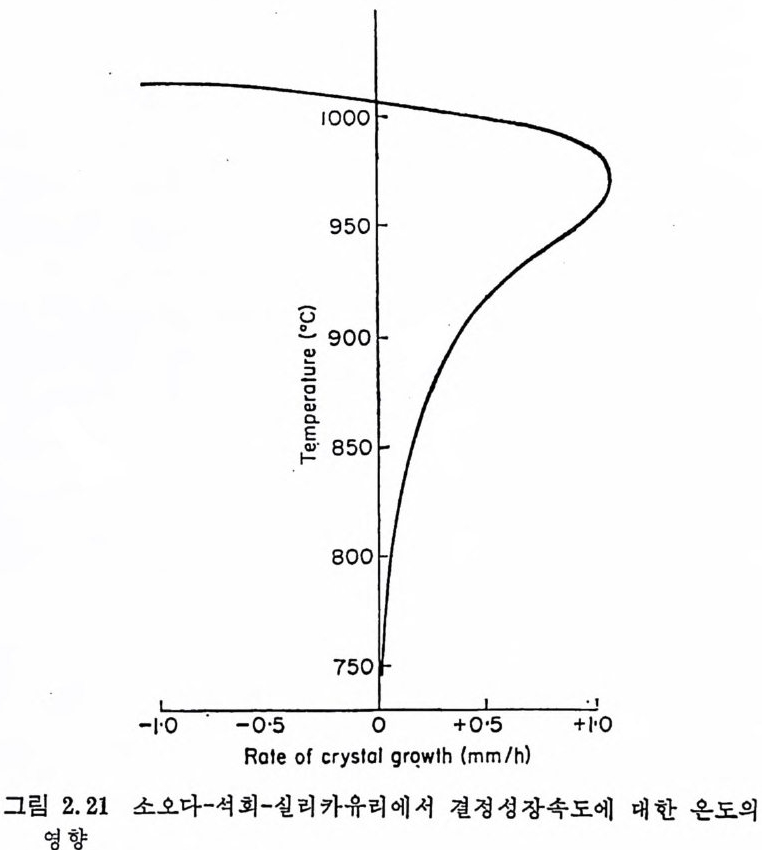

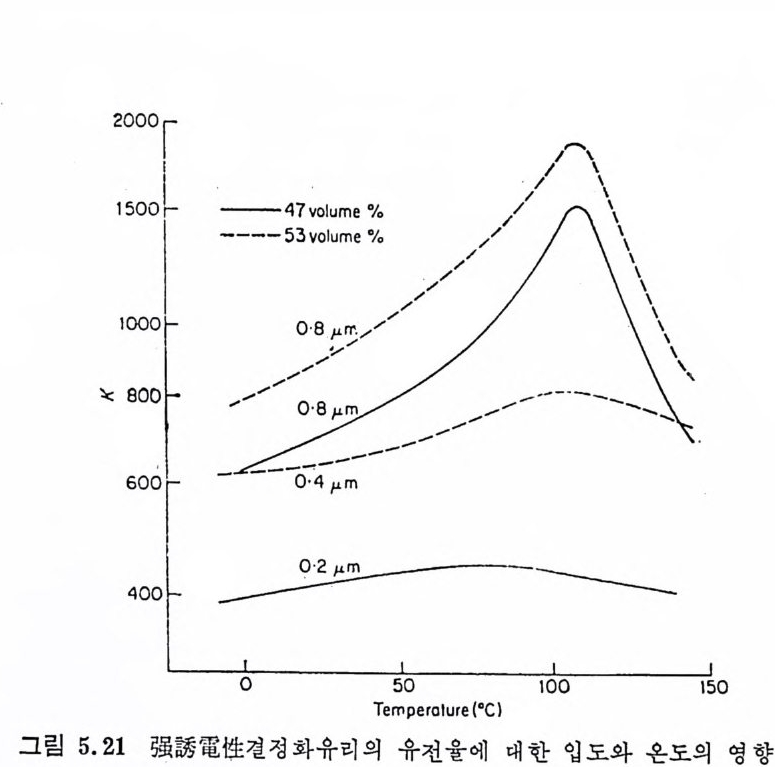

(2) 實驗 的 調査 일반적 으로 얻어 지 는 결정 성 장속도곡선의 모양은 Sw ift 35) 가 소오 다-석 회 -실리 카유리 의 결 정 화에 의 한 devit rit e ( Na20 • 3 CaO • 6 Si0 2 ) 에 대해 얻은 그립 2.21 과 거의 같다. 만약 결정성장을 위한활성화 에너지가 확산과정에 의해 제어된다면 결정성장의 최대속도는 유리 의 流動 度 (fl u i d ity)와 비 례 할 것 이 다. 위 의 사실은 결 정 상이 tri d y m i te 이 었 던 소오다-석 회 -실리 카계 유 리들에 대한 Litt le t on36) 의 실험결과와 거의 일치하였다. Presto n 37'

950

950

35) H. R. Swi ft, J. Am. Ceram. Soc. , 30, 165(1 9 47). 36) J. T. Lit tleto n , ]. Soc. Glass Technol. , 15, 262(1 9 31 ). 37) E. Presto n , J. Soc. Glass Technol. , 15, 262(1 9 31 ).

온 최대성장속도의 온도 이하에서는 dev it r it e 결 정의 성장속도의 對 數(l o g)와 철대온도의 逆數 사이에는 어떤 관계가 있다는 것을 알았 다. 그리고 결정성장속도 1 에 대한 다음과 같은 경험식을 제시하 였다•

I=K(TL-T)ITJ (2-34)

I=K(TL-T)ITJ (2-34)

여기서 TL 은 液狀溫度, T 는 결정성장속도 측정시의 온도, 7J는접 도, K 는 상수이다. 이 경험식은 물론 식 (2 - 30) 과 동일하다. S t anwor t h38) 는 Presto n 에 의 해 연구된 소오다 구4 회 -실리 카유리 에 대한 결정화과정의 활성화에너지는 전기전도도에 대한 활성화에 너지와 거의 같고 祐性流動 (v i scous fl ow) 에 대한 활성화에너지보다 는 매우 낮다고 지적하였다. 비슷한 결과가 규산영유리에서 cris t o - bal it e 의 결정화를 연구한 Cox 둥 39) 에 의해서도 얻어졌다. 이둘결 과는 실두과정을 제어하는 활성화에너지는 전기전도도로 측정되는 · 알칼리금속이온 (Na 하이 유리를 통해 확산하는 데 필요한 활성화에 너지와 거의 같다는 것을 의미한다. Sw ift 3” 는 0석 상온도 이상의 온도에서 결정을 과열시킬 수 있으며 0석 상온도 이하의 전정성장속도 곡선이 연장된 곳에 결정성장속도가 負인 마이너스成長 (ne g a ti ve g row t h) 의 영역이 있다는 흥미있는 특칭 울 例示하였다. CaO 가 일부 M g O 로 치환된 이 실험에서 그는 6% 까지 치환되는 M g O 는 액상온도를 낮추고 原유리 중에 결정상으로 나타나는 cr i s t oba lit e 와 dev it r it e 의 결정성장속도를 감소시킨다는 사실을 지적하였다. 이것은 액상온도의 강하가 실루에 대한 유리의 안정성을 증가시키기 때문에 실제로 중요하다. 이와 같은 이유 때 문에 일반 소오다-석회-실리카유리 중에는 M g O 가 일부 함유되어 있다. 그러나 M g O 함유량이 6% 를 넘으면 dio p si d e (CaO·Mg O ·Si0 2 ) 와 소오다 • 마그네슘·규산염 (Na20•2M g 0,S i 02) 이 새로운 상으로 냐 타나 유리의 안정도가 떨어진다. 또 原유리에 알루미나를 첨가시켰 울 경우에도 처음에는 결정성장속도가 감소되나 Al203 의 농도가 높

38) J. E . Sta n worth , Phys i c a l Prop er ti es of Glass, p. 215, Clarendon Press~ Oxfo rd ( l950 ). 39) S. M. Cox and P. L. Kir b y, Natu r e, Lond. , 159, 162(1 9 47).

14 00

14 00

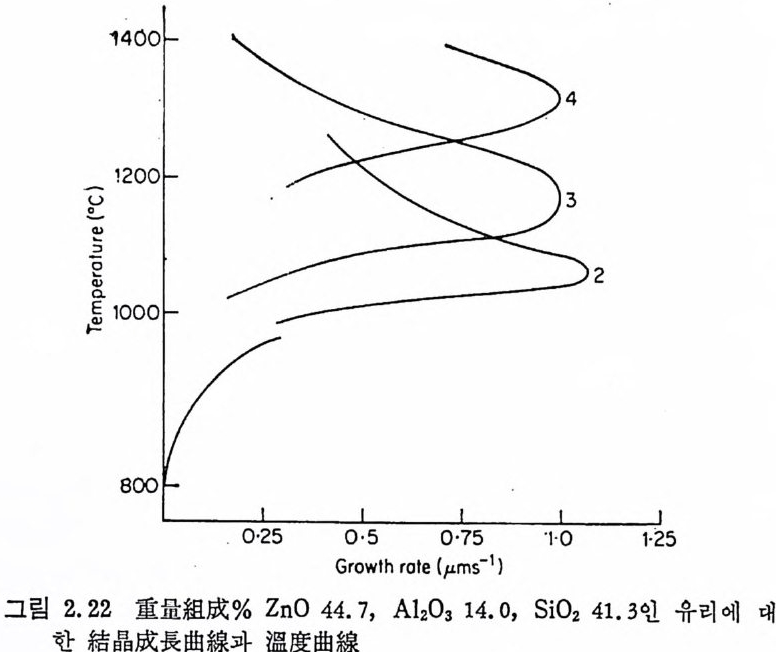

아지면 wollas t on it e(CaO•S i 02) 의 침전이 생겨 유리의 안정도가 떨 어진다. 이상의 모든 실험에서 결정성장은 표면으로부터 일어난다. McMi llan 둥 40) 은 ZnO ― Al203-S i 0 여 유리 에 관한 연구결과 다 성분계 유리에서의 실두과정은 더 복잡하다는 것을 강조하였다. 중 량조성 %로 ZnO; 44. 7, Al 2 0 어 14. o, Si0 2 ; 41. 3 인 유리를 高溫顯 微鏡 울 사용하여 결정성장속도를 측정한 결과는 그림 2.22 와 같다. 그림에서와 같이 4 개의 결정형이 나타난다. 初晶相은 800~950°c 에서 생기는 kea tit e(s ili ca - K) 이며 이것은 약 980°C 에서 zin c · or t hosU ic a t e(Zn2S i 04) 로 非可逆的으로 변환한다. 더 높은 온도에서 는 ZnA1204 와 cris t o b ali te 결 정 이 생 긴다. 原유리 에 알칼리 금속산화물이 나 B203, Ti0 2 , Zr02 또는 P2 0s 와 같은 알칼리토류 금속산화물을 1~3% 첨가하떤 결정화의 擧 動이 변화된다. L i 20 를 1% 첨가하면 800°C 에서의 kea tit e 상의 성장속도

40) P. W. McMi llan , G. Partr i d g e and J. G. Darrent, Phys . Chem. Glasses, 10, 1530969).

는 o. 067µm/sec 로부터 o. 75µm/sec 로 커 지 며 , Li20 를 3 %까지 첨 가하면 성장속도는 5.9µm/sec 로 커진다. 이와 같은 Li 20 의 큰 효 과는 soo°C 에서 原유리의 접도가 5.4x107 p o i se 인데 비해 Li20 3% 첨가시킨 유리는 3. 2x I04 p o i se 로 접도가 작아진 것이 主原因이 된 다. Na20 나 K20 를 I % 첨 가하면 keati te 상 을 억 제 하고 초정 상으 로 alb it e(NaAIS i 308) 와 w ill em it e(Zn2S i 04) 가 형성되는 다른 효과 를 나타낸다. 또다른 산화물의 첨가는결정성장속도에 약간 영향을 주며 이들의 유리접성에 대한 효과도 비교적 작다. 그러나 1% 內에 서 Mg O 와 CaO 의 2 산화물을 첨 가하면 keai:i te 상에 대 한 성 장속도 가 감소된다. Ma t us it a 둥 41) 은 25 Li 20 •75 S i 02•3R0n(ROn 은 망목형 성 양이온인 알 칼리 , 및 알칼리 토류 금속산화물)유리 의 실두에 관한 연구를 하였 다. 이 둘 유리에서 副液相不混和 (sub-l iq u i dus i mm i sc i b i l ity)가 관찰되었으며 混和溫度논 이온장강도가 커질수록 높아졌다. 죽 P2°5 와 같은 망 목형성산화물을 함유한 유리가 가장 혼화온도가 높았다. . 불혼화의 발생은 핵생성과 성장속도에 상당한 영향을 미치며 큰 핵생성은 2 유리상 사이의 떤간근처에서 일어날 것이라고 생각하였다. McM ill an 등은 35 Li 20(65-x)S i 02xROn(RO 표 Alz03, Ti 02 , V2 야, P2 아) 조성의 용융체에서 결정성장속도에 대한 작은 조성변화의 영 향을 조사하였다. 측정온도 범위인 800~1100°c 에서 나타나는 걷 정상은 Li 20•2S i 02 였다. 첨가물이 없는 35L i 20•65S i 02 인 기초조 성에서의 실험결과는 Hil lig and Turnbull42) 의 다음의 식과 잘 일 치한다는 것을 알았다.

![]() U= AIJ T l.15/TJ (2-35)

U= AIJ T l.15/TJ (2-35)

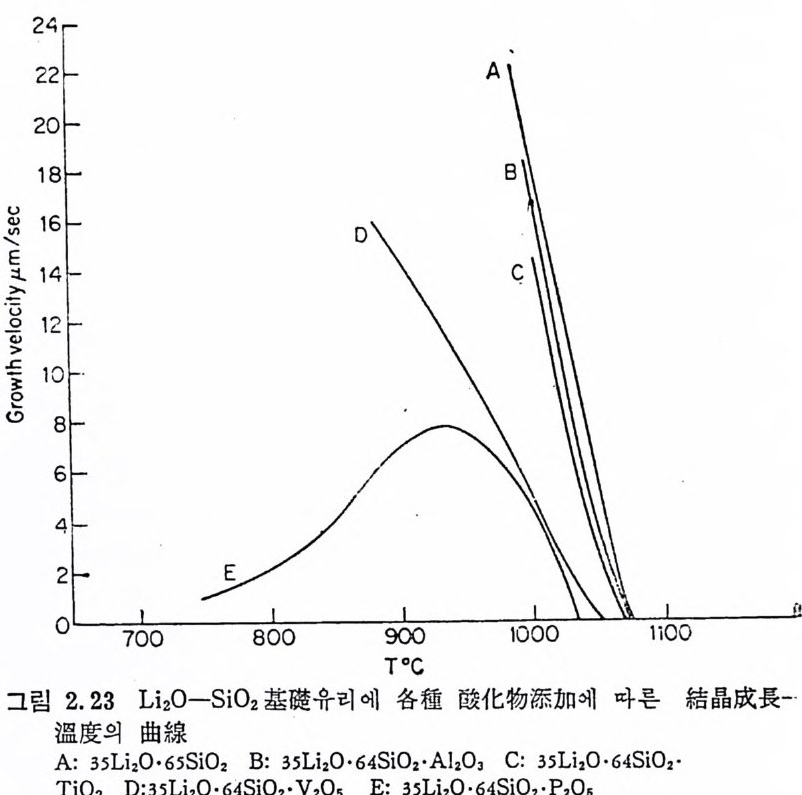

여기서 U 는 결정성장속도, T 는 접도, 4T 는 과냉각도, A 는정수 이다. 1% 내에서 각종 산화물을 첨가하였을 경우 결정성장속도의 변화 를 그림 2. 23 에 나타냈다.

41) K. Matu s it a, S. Sakka, T .. M uki and M. Tashir o, ]. ,M ate r. Sc i. , 10, 94 (19 75). 42) W. B. Hil lig and D. Turnbull, ]. Chem. Phys . , 24, 4(1 9 56).

24~

24~

P2 야는 결정성장속도를 매우 감소시키며 V2°5 도 약간은 감소호 과가 있다. P2 아첨가에 의한 유리의 접성과 전기전도도의 변화는 거의 없었다. 이 결과로부터 結性流動 또논 리튬이온확산의 활성화 에너지변화에 기초를 둔 설명은 성립되지 않는 것 같다. P+5 와 V+ s. 둘은 성장하는 결정격자 중에 들어가 결정성장의 활성화에너지에 형향을 준다고 생각된다. Uhlmann11 ~ 은 유리형성계에서 결정성장에 대한 불순물의 효과를 논의하였다. 죽 많은 물질들에서는 불순물이 존재하면 결정화를 위 한 확산과정 때문에 또는 성장자리가 오염되기 때문에 결정화속도 논 감소되나 산화물유리의 경우 결정성장속도는 촉진될 수 있다

이 예로는 실리카유리에서의 H20, 아 및 Na, 유리狀붕소산화물에 서의 H20 이다. 以上을 요약하면 접도를 낮추는 조성의 변화는 유리의 결정화속 도를 증가시키나 결정성장에 대한 불순물의 영향도 고려하여야 된 다. 결정화의 동력학에 대한 소량의 물의 영향은 특히 홍미있다. 왜 냐하면 물은 불순물로 모든 산화물유리 중에 존재 하며 보통은 고 려되지 않는 영향을 유리의 실두에 관한 연구에서는 고려하기 때문 이다. (3) 結晶成長의 形態學 결정상의 성장에 대한 형태학 (mor p holo gy)은 유리의 결정화에서 중요한 한 분야이 다. Uhlmann43) 은 결 정 성 장에 서 첫 조직 을 결정 하는 결정 적 인 인자는 용융엔트로피 (entr op y of fus io n ) 이 라고 생 각하 였다. 용융엔트로피가 작은 물질들(.t! S1M>2R) 은 작은 접촉면이 없는 면간조직을 갖고 성장하며 성장속도는 거의 等方性이다. 용융 엔트로피가 큰 물질들(.t1 SrM<4~6R) 은 최밀충전면에서는 원자간에 平担한 떤간을 보이나 최밀충전이 아닌 면에서는 원자 크기로 볼 때 거천 면간을 나타내 작은 접촉면을 가전 조직으로 성장한다. 이 런 성질은 다른 방향 사이에 성장속도가 비등방성이기 때문에 일어 난다. 높은 용융엔트로피를 갖는 물질들은 과냉각도가 큰 상태에서 결 정화가 이루어지며 다른 방향을 갖는 새로운 결정의 핵생성은 결정 성장보다 먼저 일어나거나 동시에 일어난다. 이때 핵생성은 유리의 높은 접 도와 불순물의 존재 때 문에 낮은 分子移動度 (molecular mobi- Jity)에 의해 小球體成長 (s p herul itic g row t h) 을 하게 된다. 소구체성장은 결정화유리제조에서 중요한 장접이 된다. 소구체는 중십으로부터 放射되는 섬유상결정들로 되어 있어 기하학적 구형을 하고 있으나 다발모양을 할 수도 있다: 소구체는 유기고분자 중 겔 (g el) 의 결정화 중, 화성암 중 그리고 장시간 일정한 온도하에서 유 티가 실루를 일으켰을 때 상업용 유리 중(예, 유리탱크가마 중의 停帶

43) D. R. Uhlmann, Advances in Nucleato n and Crys t l l iz a ti on in Glasses, p. 91, Ame .rica n Cerami c Socie t y (l97 1 ).

領 域 )에서 생긴다. 결정화유리에서는 소구체생성은 혼히 일어나며 이것은 강한 기계적 강도를 얻는 데는 매우 좋지 않은 미세구조를 만든다. Ke it h 둥 44) 은 핵생성 다음 단계에서 결정의 分枝能力의 중요성을 강조한 소구체성장에 관한 이론을 제안하였다. 용융물에 촌재하는 불순물들이 분지능력의 전정적인 역할을 하며 이 불순물들이 떤간 에 농축되어 이미 느려진 성장속도를 더욱 느리게 한다. 결정성장 은 결정화되지 않은 유리의 영역에 의해 분리된 섬유상의 突出部에 의해 진행되나 결국은 느란 側面成長 (slow late r al g ro wt h) 에 의해 결 정화된다. 섬유의 分枝는 섬유표면상의 攝動(p er t urba ti on) 에 의해 일 어나며 과냉각도가 증가함에 따라 성장할 수 있는 섭동의 임계 크 기는 감소하기 때문에 분지되는 회수는 증가한다. 소구체 성 장의 동력 학은 Joh nson-Mehl-Avrami 식 을 사용하여 분 석할 수 있다.

V 尸 1-ex p (-Kt ) (2-36)

V 尸 1-ex p (-Kt ) (2-36)

여기서 Vf 는 새로운 상의 체적분율, K 는 동력학상수, t는 시간, n 는 Avram i指數이다. 이 식은 석 (2-2) 로부터 나온 것으로 K= :n: /3 • U 얀 이 다. 지수 n 이 3 일 때는 새로운 핵의 생성 없이 일정한 속도로 放射 狀의 결정성장이 일어나며, n 이 4 일 때는 일정한 결정성장속도와 일은정 3한~4 핵이 생다.성 L속i도20 가— Si일0 2 어 , 난B다a.O ― S폴 i리아 에및틸 N렌a과20 -천P2연0고s 유무리의 들 n의 의 n 값의 값이 1~2 인 것은 이해하기 어렵다. 그러나 n 이 2 인 값은, 積層成 • 長(l am i nar gr o wt h) 은 한 충이 완전히 성 장한 후 다음 충이 성 장한다 논 것으로밖에 설명할 수가 없다. 실험적인 관찰과 일치되는 또 다 론 설명으로는 결정화과정은 새로운 섬유의 핵생성속도에 좌우된다 는 것이다. 성장속도가 일정하고 핵생성속도는 r2 에 비례한다고가 정할 수 있으므로 섬유의 밀도는 소구체성장이 진행될수록 작아질 것이다.

44) H. D. Keit h and F. J. Padden, J. Ap pl. Phy s. , 34, 2409(1 9 63).

소구체성장을 시킬 수 있는 온도보다 더 높은 온도에서 소구체를 형성하는 유리를 열처리하면 결정들을 쐐기 (l a t h) 나 針狀으로 변화 · 시킬 수 있다. 따라서 결정화유리 중에 바람직한 미세구조를 만들 수 있 다. 이 런 현상온 BaO-Si0 2 계 와 ZnO 一 Al2 아一 S i 02 계 에 서 관 찰되고 있다. 2.3.4 유리의 失透률 제어하기 위한 조건 결정화유리제조에 관한 연구의 목적은 경제적 및 보편적인 熱處· 理週期 (hea t trea tm ent c y cle) 를 사용하여 특별히 調製 된 유리 의 결정 화를 제어함으로써 다결정질제라믹재료를 만드는 것이다. 또, 우수한 기계적 성질을 나타내는 마립자로 된 미세구조의 생 ' 성, 독정한 열팽창계수와 같은 특정한 물리적 성질 둥을 갖는 결정 상의 생성 및 殘餘유리相의 체적분율과 조성을 조철하는 것 등도 . 연구의 중요한 목적 중의 하나이다. 이런 묵적틀들을 달성하기 위해 서는 많은 복잡한 인자들의 상호작용을 이해하여야만 하나 꼭 지켜 야 할 다음과 같은 일반원리가 있다. 첫째로, 바람직한 미세구조를 얻는다는 것은 유리내의 결정핵생 성속도를 높이는 것과 밀접한 관계가 있다. 槪知하는 바와 같이 全유리의 표면상에서의 결정핵생성에 의해서는 만족할 만한 물리적 성질을 갖는 결정화물질을 보통 생성할 수 없다. 그러나 일부 표면 . 결정화된 유리는 우수한 기계적 성질을 나타낼 수 있다• 만약 결정 화될 수 있는 유리를 미세분말로 한 다음 소결과정에 의해 큰 물잘 (bulk ma t er i al) 로 만들 때 유리 의 입 자표면에 충분한 수의 결정 핵 을 생성시킨다면 만족스러운 미세구조를 얻을 수 있다. 유리전체를 결정화시키기 위해서는 물질 내부에서 결정핵의 밀도 가 높도록 하여야 한다. 보통, 대부분의 유리에서는 군질핵생성이 일어날 수 없으나 어떤 限定組成範園(예 ; L i 20 합량이 많은 조성범위)` 에서는 군질핵생성이 일어나 결정화유리를 충분히 만들 수 있다. 미제입자로 된 결정화유리를 만들기 위한 최적 조건은 대부분의 결정상이 빠른 속도로 성장할 수 있는 온도 바로 아래의 온도에서 유리 중의 결정핵을 생성시키는 것이다. 서로 인접한 空間中心으로-

부터 계속적으로 결정율 성장시키기 위해서는 핵생성입자들의 말‘ 도를 높이고 분산을 군일하게 하여야 한다. 租大한 결정을 갖고 있 는 결정화유리는 결정의 방향이 제멋대로 (random) 라고 할지라도 徽 · 密한 미세입자로 된 구조를 갖는 결정화유리와 같이 만족스럽지는 一 못하다. 內部核生成자리 (int e r nal nucleati on s it e) 의 밀도를 높이 기 위해 유 리에 핵생성촉진제인 성분을 첨가하는 것이 결정화를 제어하는 수 一 단이 된다. 핵생성촉진제는 용융유리 중에서도 용해되지만 냉각중 · 또는 처음의 냉각된 유리를 재가열하는 동안에 유리의 구조변화에 참가하거나 증진시키기도 한다. 어떤 경우에는 핵생성촉진제는 군 질핵생성에 의해 찰 분산된 형태로 석출되기도 한다。 이런 방법으 로 형성된 핵들은 主結晶相이 불군질핵생성을 일으키도록 할 수도 있다. 이상과 같은 방법우로 기능을 발휘하는 핵생성축전제는 몇 가자 기본적인 조건을 만족하여야 한다. 즉 군질핵생성속도가 높아야 하_ 므로 핵생성을 위한 활성화에너지가 낮아야 한다. 다시 말하면 과 포화도가 높고 핵과 유리 사이의 떤간에너지가 낮아야 한다. 또 핵 울 형성하기 위한 원자나 이온들의 확산에 필요한 활성화에너지는 embr y o 가 안정한 크기로 성장할 수 있도록 낮아야 한다. 主相의 결정성장을 증진시키기 위한 핵생성입자의 능력은 핵생성 ! 입자와 결정화되는 相「버의 떤간에너지 및 핵과 석출상의 格子常數 : 사이의 類似性(構造의 類似性)과 같은 인자들에 의해 좌우된다. 위에서 논의된 것처럼, 핵생성촉진제가 직접 결정핵율 제공할 것 이라는 가능성 이외에도 또 다른 가능성이 있다. 죽 핵생성촉진제 는 0석 상온도 이하에서의 分相을 촉진시켜 결정핵생성의 동력학에 좋은 영향을 줄 것이라는 것이다. 결정핵생성과 성장 전에 일어나는 2 유리의 분상은 여러가지 방법 으로 재가열중 유리의 거동에 영향을 미친다. Uhlmann45) 이 지적하였던 것처럼 핵생성을 위한 구동력은 이전 보다 더 커지며, 핵생성자리로 작용할 수 있는 면간이 생기고 原子· 45) D. R. Uhlmann, Di sc ussio n remarks, Trans. Faraday Soc. , !IB( l97 0).

移動度가 증진되며 2 상간의 면간영역에서 국부적으로 핵생성에 대 한 큰 구동력 또는 큰 이동도를 가져오는 일부 성분이 많아지게 된 다. 이 런 인자들 중에 서 원자이 동도의 중가가 가장 중요하다고 Uhlmann 은 생 각하였 다. 유리의 분상결과 생긴 구조와 여러 原子種의 변화는 1 상 또는 2 상 모두에서 균질핵생성의 가능성울 증가시키며 이런 방법으로 생 건 핵들은 다른 결정상들이 불군질핵생성을 일으키도록 한다. 유리에의 첨가제가 결정화과정에 미치는 영향에 대해 이미 논의 하였던 몇 가지 機構 以外에도 다른 영향이 있다. 지금까지 기술하였 던 것처럼 석출상과 母相「1 31 의 떤간에너지는 석출상이 결정질일 때 는 특히 핵생성의 장벽이 된다. 만일 이 떤간에너지가 어떤 방법으 로 낮추1 질 수 있다면 핵생성은 쉬워질 것이다. 만약 표면활성성분 이 고체-액체의 떤간에서 농축된다면 표면자유에너지는 낮아질 것 이다. H illig 46) 는 이런 가능성을 연구하여 표면자유에너지가 낮아지 는 것은 2 相間境界의 확산에 의한 것이며 산소이온의 分極半(p olar i z ab ility)을 높이는 이온들(예 ; T i+ ◄ :)은 용융체-고체의 면간을 만드는 데 기여하는- 일을 낮춘다고 제안하였다. 이와 같은 영향을 실험적 으로 관찰하기는 어렵지만 촉매에 의한 결정화를 고려할 때는 무시 할수없다. 끝으로 결정화유리의 미세구조를 결정하는 결정성장속도의 역할 에 대해 언급하겠다. 결정성장은 취급하기 쉬운 방법 및 경제적인 시간에 全유리의 결정화에 적합한 속도로 진행되어야 하며 매우 빠 른 결정성장속도는 미세입자를 갖는 미세구조의 발달을 중전시키지 는 못한다. 이런 조건하에서 결정성장아 일단 한 핵생성자리에서 시작되떤 결정성장면이 너무 빨리 이동하여 인접자리에서의 結晶成 長開始를 방해하게 된다. 즉 급속한 결정성장은 작은 결정을 재분 해시키고 큰 결정은 더 커지는 미제구조의 租大化條件울 의미한다. 이 과정에서 결정과 유리상간의 全面間面積은복합재료(결정과 유리) 의 표면자유에너지를 낮추면 감소된다. 이런 근거로부터 알맞는 결

46) W. B. Hil lig, Sy m p os iu m on Nucleati on and Crys t a l liz a ti on of Glass, p. 77, Americ a n Cerami c Socie ty . (19 62).

정 성 장속도를 얻는 유리조성의 선택 및 결정성장을 여제하기 위한 성분의 첨가는 결정화과정윤 제어하는 중요한 인자들이다. 앞에서 논의된 내용은 생성되는 결정의 크기와 수를 제어하기 위 한 방법이었으나 이와 함께 핵생성촉매를 잘 선덱하면 생성되는 결 정모양을 어느 정도 조절할 수 있다. 다성분계 유리는 용액 중에서 둘 또는 그 이상의 결정상성분을 함유하며 그 중 일부 또는 全결 정상을 석출시킬 수 있다. 만약 핵생성촉진제의 구조가 어떤 한 상 의 구조와 비슷하다면 이 상은 연처리의 특정조건하에서 평형상이 아닐지라도 아주 쉽게 석출될 것이다. 한 결정상이 처음 생기면 찬 여유리의 조성이 변화되어 다론 상들의 석출을 가쳐오게 된다. 따 라서 핵생성촉진제의 선택은 결정화유리에서 생기는 결정상에 ~ 영향을 미찬다. 같은 결정화촉진제일지라도 열처리과정이 다르면 최종적으로 촌재하는 결정상의 성질 및 종류도 변하게 된다.

제 3 장 結晶化를 제어하기 위한 結晶核 生成保進劑와 유리型 실용재료로서 결정화유리의 성질은 主要析出結晶相과 微細構造에 의해 결정된다. 주요석출결정상은 유리의 기초조성에 의해 거의 걷 청되나 미세구조는 기초조성 이의에 유리를 軟化變形시키지 않고 미세한 결정입자의 집합체로 변화시키는 역할을 하는 微量添加物 즉 結晶核生成保進劑 (nuclea ti on ag en t)의 有無 및 景에 의해 영향을 받는다. 핵생성촉진제의 작용으로는 a) 유리의 分相保進, b) 不均 質結晶核生成울 일으키기 위한 異種結晶表面의 提供, c) 유리구조 의 변화에 의한 均質核生成의 保進 둥을 생각할 수 있으나 각종 결 정화유리에 대해 핵생성촉진작용이 어떤 기구에 의한 것인가는 아 직도 명확하지 않다. 따라서 以下에서는 결정핵생성촉진제의 종 류에 따라 결정화유리를 분류하여 설명하고 결정화유리를 만들기 위한 성질을 구비한 유리의 기초조성, 죽 유리型에 대하여 설명하 겠다. 3. 1 結晶核生成徒進濟 l 의 種類 표 3.1 에 결정핵생성촉진제로 사용되고 있는 성분과 그것에 적 함한 유리의 기초조성을 정리하여 나타냈다. 3. 1.1 金屬의 分離에 의한 核生成 결정화촉매 또는 핵생성촉진제에 대한 필수조건 가운데 하나는

표 3.1 結晶核生成徒進劑에 의 한 結晶化유리 의 分類 感結光晶性核貸生金成屬劑 | Li2 0基 — 礎A유l2리 °3의— S例i0 2 I 主L要i2 析0 ·S出i0 結2 晶相 I 紫外特線 照射徵 費Au金R,hA屈, gP ,dPC ,t uO (R s,u I, r) LLii22 00 —— ( -SMNig0 a2 O 2 —0 -AKl22 °30 ) LL/3-ii 22 S00 p•• o22 d SSuiim00 2e 2 n e 1 t學切削用 -Si0 2 ZTri0 02 2 LMLNiha2g 20OO 0 — — —- AAAAlhI2h20 0 O 033—3—J - —_SPSS S2iii000i 0 0 5 2 22 2 ¢BCNu-mo-e 石rpe石d h英ni英 eee ,lr, i in/t e e 3 i證 d2- 高勅低低絶彬强彬緣化眼眼抵用 抗 低損失 Si0 2 Li2 0 - Al2°3-Si0 2 /3-石英 低彭帳 一 B03 FCer220033 CL ai 2O0— -AMlg2 O 아 — -ASl 2i 00 23 Di op si d e , -Si0 2 Gelenit e V20s, Ni O L i :?. 0 一 Ah03 ― S i 02 s無FAP 2s 020s 3 PLLLLLN알iiibiia2222 2루 20O000 00 —미——-—- - A TSMS노AC1iiiIg020O실 2a 22 O° z° O 리—3 3— — ——-게S MASSSi이0h iigi 200 0O O 2트2 2 J r//풀L33i--ic z 로 SS h0 pp t오· e o o2 r d d르Si uutie m m0 2 ee nnee 易强高誘溶强融電度 性 Al203 PbTi0 3 Li2 ° _ Zn0— 一A Sh i0 032 W illem i te -Si0 2 그것이 콜로이드 (collo i d) 의 크기를 갖는 分散粒子로 유리내에 촌재 할 수 있어야 한다. 이런 금속들은 많으며 이런 조건을 구비한 금 속산화물들은 단지 열을 加하거나 환원분위기 중에서 용융시키면

쉽게 금속으로 분리된다.

(1) 유리 중에서 금속콜로이드의 形成 Cu 와 A g산화물은 환원분위기에서 용융하면 유리 중에 원소형태 로 얻어지는 대표적인 금속들이다. 또 Au 와 P t족 금속들도 유리 중에 서 쉽 게 금속이 된다. We y ll) 은 Ag , Au, Cu 와 같은 금속이 유리 중에서 콜로이드분산입자로 촌재하는가를 조사하고, 이들 금 속은 유리용융체 중에서 眞溶液*(tr ue solu ti on) 으로 얻어지며 용융유 리의 냉각을제어하돈가 냉각된 유리를 재가열하여 유리를 열처리하 떤 먼처 금속원자의 작은 집합체가 생성되어 이것이 결정성장의 핵 으로 작용하게 된다고 생각하였다. 이들 입자는 콜로이드 크기로 성장하며 어떤 경우에는 눈으로보이는결정과 같은크기로도 된다.

1) W. A Wey !, Coloured Glasses, Soc iet y of Glass Technolog y (19 51 ). * 眞溶液은 크기가 l0_,cm 보다 작은 溶質이 녹아 있는 溶液.

주석 산화물은 유리 중에서 금속분산물을 형 성 하는 중요한 역 할을 하며 유리용융물 중의 금속의 용해도를 높이는 역할도 일부 한다. Cu 는 유리 중에서 착색 또는 光學的勅果를 나타낸다. 즉, 콜로 이드 크기의 결정형으로 금속구리를 형성한 구리 - 루비유리 (co pp er ruby g lass) 를 형 성 한다. 만일 Cu 를 함유한 유리 가 산화조건하에 서 용융되면 구리는 靑色울 띠는 Cu2+ 로 주로 촌재하며 Cu+ 도 일부 촌재하게 된다. Cu+ 는 分光의 可視領域에서 흡수를 일으키지 않는 다. 還元度가 커질수록 Cu+ 의 바울이 큰 쪽으로 평형은 이동하여 나중에는 요원소가 생성된다. 따라서 유리 중의 Cu 상태는 용융조 전과 유리조성에 크게 좌우된다. SnO 는 특히 환원제로 적합하여 다음과 같은 반응을 한다. Sn 2+ +2Cu+ 一 Sn 1+ +2Cu (3-1) 이의에도 SnO 는 유리 중의 금속구리의 용해도를 높여 구리가 용` 웅유리 중에서 원자집합체와 같이 촌재하도록 한다. 이런 조건하에 서 Cu 는 가시영역의 흡수를 하지 않는다. Cu+ 과 구리원소를 함유 한 유리용융물을 급냉시키면 無色유리가 얻어진다. 만일 이 유리를· 충분히 높은 온도로 재가열하면 s t r i k i n g현상으로 알려진 질은 赤.

色의 구리-루비가 형성된다. Cu+ 은 다음의 반응에 의해 더 환원된 다. Cu++e_+Cu (3-2) 이 반응에 서 의 전자들은 Sn“ 나 Sb3+ 이 Sn4+ 나 Sb5+ 로 산화될 대 공급된다. 이 렇 게 형 성 된 Cu 원자들은 str i k i n g 온도에 서 확산되 어 핵생성과 성장과정에 의해 빛을 통과시키는 데 영향을 미칠 충 분한 크기의 Cu 입자가 성장된다. 구리유요비유리를 제조시 소오다 석회-실리카 조성의 유리도 사용할 수 있으나 금속구리에 대한 용 해도가 큰 高납유리가 주로 사용되고 있다. 着色을 완전히 하기 위 해 보통 구리 의 함유량은 0. 2~1 %이 다. 실두를 제어하키 위한 목적으로만 콜로이드상으로 분산된 구리를 사용할 때는 o.05% 정도의 낮은 함유량으로도 충분하다. 이 예로는 L i 20-Al203-S i O 검 Li 20 ― ZnO ― S i아 유리 가 있 다. 구리 콜로이 드 의 입자 크기가 작으면 착색효과는 나타나지 않으나 제어된 결정 화과정에서는 불군질핵으로 작용할 수 있다. 유리착색제로 콜로이드입자의 금속은도 사용되어 왔다. 응용분야 로는 유리를 황 또는 호박색으로 착색하는 데 사용된다• A g를 1% 이상 함유한 규산영유리에서는 Cu 보다 A g는 이온상태로 불안정하 여 산화조건하에서 용융시 A g의 침전이 생기나, 일부 인산영유리 에서는 10~15% 의 A 압 이 용액 중에 촌재할 수 있다. 산화조건하 에서 A g를 함유한 유리가 용융될 때 A g의 대부분은 A g+로 존재 하나 A g원자둔도 촌재한다. A g+은 유리구조 중에서 N 값에서와 같이 구조적 자리 (str uc tu r al s it e) 를 접 유하는 망목형 성 물로 작용한다. A 합은 착색효과를 갖지 않으며 A g원자도 무색이나 A g원자의 존 재는 유리가 자의선에 照射될 때 일어나는 강한 盛光에 의해 알 수 있 다. Ag + 오} Ag 원자간의 평 형 은 유리 뱃 지 (batc h ) 중의 산화제 나 환원제의 존재 또는 遺零園氣, 용융온도, 기초유리의 조성 둥에 의 해 결정된다. A g를 함유한 유리를 냉각하면 거의 무색안 유리가 얻어지나, 재가열을 하면 유리는 s t r i ke 되어 黃號泊色(y ellow amber -c olour) 이 된다. 이런 착색현상온 핵생성에 의해 A g원자의 집합체

까 형성되어 이것이 유리에 조사되는 빛을 선택적으로 흡수하기 때 문이 다. SnO 는 고온에 서 금속은의 용해 도를 높이 며 str ik i n g 중 A 압 을 Ag 원자로 환원시 키 기 때 문에 유용한 성 분이 다. Badg e r 등 2) 온 A g를 함유한 유리를 열처리하기 전에 紫外線照射를 하면 낮은 온도에서 s t r i ke 되기 때문에 자의선조사에 의해 핵생성이 강화된다 는 것을 알았다. 이 현상온 感光性유리 및 결정화유리의 제조에 매 우 중요하다. Au 도 유리착색제로 알려져 있으며 특히 미려한 루비유리를 만 드는 데 사용된다. 이 착색효과는 콜로이드 크기의 Au 입자 때문이 타고 생각된다 Au 는 보통 AuC13 로 유리 중에 첨가되며 고온에 서는 대부분 유리 중에 녹는 Au 원자를 만든다. 그러나 동시에 일 부 Au3+ 으로도 존재한다. 고납유리는 金色울 나타내는 데 좋으며 1/105 정도로도 흐린 淡紅色울 나타낼 수 있다. 전한赤色은 유리 중 에 1/103 정도의 Au 를 함유시켜야 한다. Au 는 Pb 가 없는 유리에 서는 용해도가 작기 때문에 같은 효과를 얻기 위해서는 SnO 를 첨 가하여야 된다. Sb2 아도 Au 의 콜로이드입자형성에 효과적이다. Au ― 루비유리의 형성에서 일어나는 과정은 다음과 같다. Au 는 .A u 와 Au3+ 의 금원자들의 평 형 혼합물로 존재 한다. 만일 유리 가 급 냉되면 Au 의 고온상태는凍結되어 유리는무색이 된다. 유리를徐 冷點 (annea li n g poi n t ) 以上의 온도에 서 재 가열하면 Au 원자들이 집 합되어 Au 의 핵을 형성하고 이들이 성장하여 5~50nm 크기로 되 어 빛을 선택적으로 흡수하게 된다• Au3+ 이 Au 원자로 환원되는 것은 재가열중 다음의 반응에 의해서도 일어날 수 있다. Au3++3e---+Au (3-3) 이 반응에서 필요한 전자들은 유리 중에 촌재하는 Sb 나 Sn 의 원 자가 상태의 변화에 의해 공급될 수 있다. Sb3+ 一 Sb5++2 e (3- 4) Sn2+ 一 Sn•++ 2e (3-5)

2) A. E. Badg er and F. A. Hummel, Phys , Rev. , 68, 231(1945).

유리 중에서 콜로이드입자를 이루는 P t는 단치 灰色만을띠기 때 문에 착색제로 사용되지 못하나 P t의 콜로이드입자는 유리 중에서 의 다른 過砲和相에 대해 핵생성자리로 작용할 수 있어 유리전체를 결정화하는 데 중요한 금속이 다. P t의 콜로이드입자를 형성하는 과정은 Cu, Ag , Au 와는 다르 다. 중요한 차이는 P t의 경우 재가열단계가 필요없다는 것이다. R i ndone3) 에 의하면 유리뱃지 중의 영화백금은 열에 의해 분해되어 유리용융체 중에서 콜로이드입자가 된다. 유리조성 중에 P t가 일 부 이온상태로 촌재할 수 있다는 것은 부정할 수 없다. 그러나 이 것은 P t가 일부 유리 중에서는 약간 녹는다는 사실을 보면 알 수 · 있다. 이 용해도는 불활성분위기나 진공하에서 용융울 하면 感知 할 수 있을 정도로 작으나, 공기나 산화분위기에서 용융을 하면 용 해도는 작으나 측정할 수 있다. 따라서 P t금속이 용융유리 중에서 不溶性인 반면 산소와 반응하여 생 긴 이 온성 Pt 는 溶解性이 있 다. P t의 이온상태가 유리용융체 중에 촌재한다면 용융체가 냉각중 계속해서 환원반응이 일어날 수 있으며 이것은 결정핵 및 성장과정 에 의해, 촌재하는 P t입자의 성장 또는 더 많은 입자들이 계속 석 출하도록한다. 앞서 기술한 4 가지 금속의 콜로이드입자 형성능력은 다음과같다. Cu>Ag > Au>Pt Cu 의 경우콜로이드입자형성은착색반응인 식 (3 一 2) 의 환원반응에 의해 알 수있다. Sn,Sb,As 와같이 원자가가변하는 이온들은콜로 이드형성에 중요한역할울한다. 동시에 Cu 원자가냉각된유리 중에 촌재할 수 있어 콜로이드형성에 필요한 확산과정에 참여케 된다. Pt 의 경 우순근 환원과 콜로이 드형 성 은 가열 만으로 가능하며 Cu 유리 의 str iki n g 에 해 당하는 저온에서 의 환원과정은 불필요하다. 비 슷 한 거 동은 Pt 족 (Ru, Rh, Pd, Os, Ir) 중의 다론 금속에 서 도 비 슷하다. A g의 경우, 환원과정은 콜로이드형성중에 일어나며 Sb2 아나- SnO 가 필요하다. Au 에서는 이온이 금속으로 환원되는 과정이 제

3) G. E. Rin d one, J. Am. Ceram. Soc. , 45, 7(1 9 62).

가열중에도 일 어나 A g나 Cu 보다는 산원과정이 콜로이드형성에 약간 더 중요하다. (2) 核生成保進 ~l j로서 金屬콜로이 드 영 국특허 No. 863569(1961) 에 의 하면 Ru, Rh, Pd, Os, Ir, Pt 금속들 울 2 가지 기초유리를 결정화시키기 위한 泥進齊 I J (ca t al y s t)로 0.001~ o.1% 사용하였다. 기초유리들 궁 첫번째는 R20 ― BaO ― S i 02 계로 0조~성10은, WK2 t0%; 로o ~S10i0 이2 ;다5.0 ~두85번, 째B a유O리; 3는~ 4L5 i , 20 —L i2A0l 2; 0 30—~ 2S5i 0, 2 계N a로20 조; 성 W t%는 Si0 2 ; 60~85, Al203;2~25, Li 20 ; 6~15, Na20/ K 20 ; 0~4 아 냐 이 런 유리 들은 용융시 유리 뱃 지 중의 Pt 족금속화합물은 산화분위기하에서도 분해되어 유리 중에 균일한 금속분산입자가 된 다. 이런 유리들을 처음에 580~650°C 로 가열하고 다음에 700~ 850 ° C 에서 가열하면 거의 완전히 결정화된다. 이런 방법으로 얻어 진 결정화유리들은 훌륭한 기계적 및 전기적 성질을 갖는다. R i ndone” 은 Li20 · 4 Si0 2 유리 에 Pt 를 핵 생 성 촉진제 로 사용하였 다. 소량의 P t는 결정화속도를 증가시킬 분만 아니라 작은 결정 (50nm 이하)이 매우 군일하게 분포되도록 하기 때문에 유리의 결정 화를 중전시킨다는 사실을 발견하였다. 또 600°C 와 650°C 에서 유 리의 결정화속도와 P t농도간의 관계를 X- 선회절분석에 의해 조사 하였다. 두온도에서 최대결정화를나타내는 P t의 최적농도가 촌재 하며 600° C 에 서 는 0. 04~o. oo7Pt% , 650° C 에 서 는 0. 008~·o . 011Pt %이었다. o.025P t%에서는 L i 20-2S i 02 의 결정화가 상당히 감소되 었으며, 그 이유는 결정형실리카가 고온수석물인 석영으로 석출되 기 때문이다. L i 20•2S i 02 의 결정화에 대한 활성화에너지는 P t의 농도가 0 으로부터 0.005% 로 증가할 때 최저값으로 급격히 감소되 었다. P t함유량을 약간 증가시키면 활성화에너지도 약간 증가하는 경향을 보였다. 그는 Li 20•2S i 02 를 핵생성시키는 P t의 능력은 Pt 결정의 (111) 면과 Li 20•2S i아의 (002) 면의 d i sre gis t r y가 거의 5% 이 타는 사실과 관계가 있을 것이라고 생각하였다. 이것은 Turnbull 등쩌 우수한 핵생성촉진제는 최대 d i sre gis t r y가 10~15% 內에 4) D. Turnbull and B. Vonneg u t, llldustr . Eng n g. Chem. , 44, 1292(1 9 52).

있다는 제안과 일치한다. 그는 또 P t核의 크기에 관해 연구하고 、 o.oo5P t%의 최적농도에서 5nm 의 핵의 크기가 결정화를 위한 많은 수의 자리 (s it e) 를 제 공하며 이 경 우 유리 l g당 1013 개 의 Pt 핵 이 존 재하게 된다는 결론을 얻었다. 이 값은 약 450nm 인 입자간의 평균 간격에 해당된다. Thakur” 는 示差熱分析을 사용하여 Li2 0 • 2S i아 유리 의 핵 생 성 에 는 유리 100g 중 Pt 가 8~32 x 10-5mole 또는 Ag 가 6~8 x 10-3mole- 필요하다는 것을 알았다. (3) 核生成徒進劑에 서 感光性反應 앞에서 유리를 열처리하기 전에 방사선을 照射하면 A g의 착색이 촉진된다는 것을 기술하였다. 이 효과 및 비슷한 현상들은 처음에 감광성유리를 만들고 후에 감광성으로 핵생성시키는 결정화유리의 기초가 된 Au 와 Cu 에서도 볼 수 있다. 최초의 감광성 유리 로는 Dal t on6) 이 활성 성분으로 Cu 률 사용하여 자 의선율 조사하면 더 낮은 온도나더 짧은시간에 착색유리가 된다는 빠 사실을 알았다. 만일 유리표면에 사전음화를 놓는다든가 하여 선덱 적 으로유리를 조사시킨 후적당한 열처리를하면 유리 중에 像(i ma g e) 이 생간다. 감광성 유리의 基本機構는자의선이나 방사선조사중에는 빠 숨은 상(l a t en t i ma g e) 이 생기고 열처리과정중 像이 생긴다는 것이다. 숨은 상의 형성은 식 (3-2) 에 의한 Cu 원자의 생성에 의한 것이다. 이 반응에 필요한 전자들은 다음의 반응에 의해 얻어진다. Cu++hv---+Cu2+ + e (3-6) 따라서, 유리의 조사된 부분은 조사되지 않은 부분보다 더 높은 농 따 도의 Cu 원자를 포함한다. 결과적으로 Cu 의 핵생성과 결정화는 조 사된 부분에서 더 쉽게 일어날 것이다. S t ooke y 7) 는 Ce02 의 소량 (0.05% 정도까지)을 첨가하면 감광성원소느 로 Cu 를 함유한 유리의 감광성이 촉진된다는 것을 알았다. Ce 은:

5) R. L. Thakur, Advances in Nucleati on and Crys t a l liz a ti on in Glasses, p.1 66. Americ a n Cerami c Soc iet y (19 71 ). 76)) SR.. DH.. SDtao lo t!o'e n y,, UB. rSit.. PPaatte en n t t NNoo. .2 643252644792 ((1199 4477))..

다음의 반응에 의해 이온가가 쉽게 변하여 감광성을 촉진한다. Ce3++hv-->Ce4++e (3-7)· 또는 Ce3+ + cu++hv_•Ce ◄ ++Cu (3-8) 이 후 Na20, Al2 아, BaO 또는 ZnO 를 함유한 규산영 유리 에 서 Ag 와 Au 도 감광성원소로 작용한다는 것을 알았다. Ce 아를 o.05% 까 지 또는 Sb203 를 O. I% 까지 함유한 유리 는 감광도를 증가시 킨다. 이 런 유리 에 자의 선을 조사하고 500~600°C 에 서 가열하면 금속이 석 출되 어 착색 된다. Sb203 으} Ce02 의 기 능은 Cu+, Ag +, Au+ 둥에 전자들을 꽁여하여 유리가 재가열될 때 집합될 수 있는 금속원지들 로 전환시키는 것이다. S t ooke y 8) 에 의해, 선택적 조사와 열처리에 의해 생간 불두명한 像이 Li 20-2S i 02 나 Ba0•2S i 02 결정으로 된 감광성유리가 만들어졌 ` 다. Cu, Au 또는 A g가 소량 존재하는 상태에서 자외선조사 후연 처리를 하면 콜로이드의 금속입자가 석출된다. 이들 입자가 규산염 . 의 결정화를 촉진시킨다. 이것은 유리로부터 결정화를 위한 핵생성 의 제어방법(불군질핵생성) 중 초기의 한 예로서 결정화유리의 발전 에 중요한 단계가 된다. S t ooke y”는 Si0 2 ; 60~85%, Li 20 ; 5. 5~15%, Al2 아; 2~25% 의 ’ 조성 인 유리 에 감광성귀금속으로 Au; o. 001~o. 003%, Ag C l; o. o, 01~o.3%, Cu20; o.001~1% 를 각각 첨가하고 자의선을 조사하였 다. 다음에 徐冷點(l o gT) =l3.4, 7/; 접도)과 軟化點(l o gr; =7.6) 사이의 ’ 온도인 500~540°c 에서 가열하면 금속원자가 집합되어 Cu, Ag 또 는 Au 의 미세한 결정이 형성된다. 이 입자들은 Li20 •Si0 2 (meta s ili - ca t e) 상의 결정화를 촉진시킨다. 유리가 L i 20 와 K20 를 다량 함유 하고 있다면 결정질은 거의 L i 20•S i 02 가 되나, 유리 중에 S i 02 가 다량 함유되어 있다면 L i 20•2S i 02 와 석영의 결정들이 생성된다.

8) S. D. Sto o key, U. S. Pate n t No. 2515275 (19 50). 9) S. D. Sto o key, Brit. Pate n t No. 752243 (19 56).

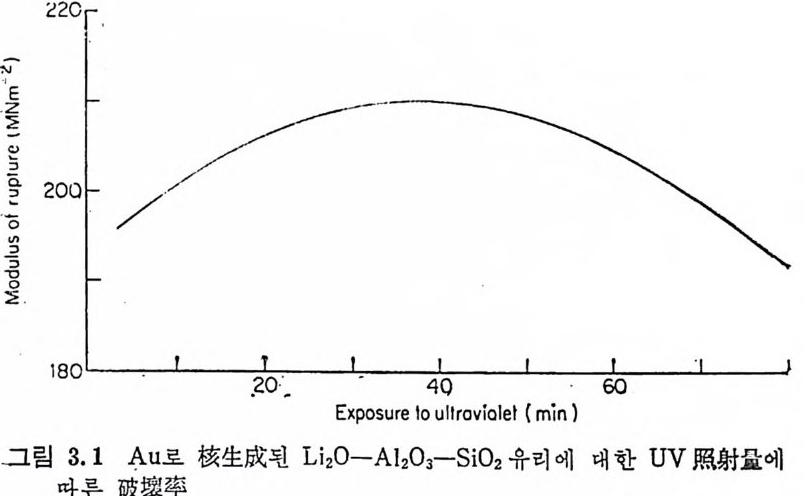

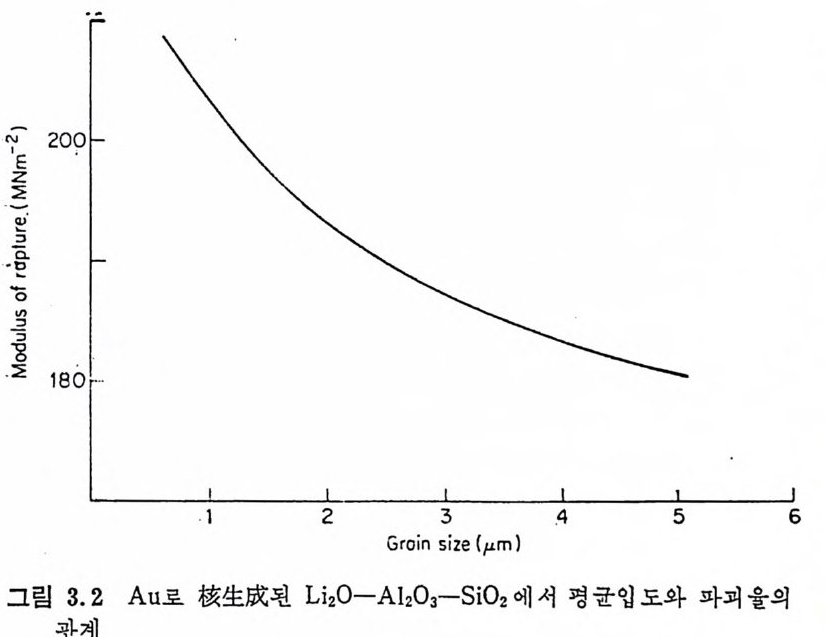

Al 요 가 많은 유리 에 서 는 /3-sp o dumene (Li2 0 • Al203 • 4Si 02 ) 이 나 /3 -s p odumene- 석 영 의 固溶體가 생 성 되 기 도 한다. 이 단계 에 서 유리 논 금속의 핵생성입자들 주위에 Li 20,2S i아나 다론 화합물의 얇은 결정들로 인해 거의 불두명하게 된다. 이들 결정 사이에는 유리가 남아 있다. 온도를 천천히 상승시키면 (5°C/m i n) 더욱 결정성장이 진행되고 생성된 결정들은 재료가 견고성을 갖도록 하며 온도가 상 승할 때 변형을 방지한다. 유리를 950°c 를 넘지 않는 上限溫度로 가열하고 약 1 시간 동안 유지하여 냉각시킨다. 열처리 결과 유리는 유리狀매트릭스가 약간 있는 다결정질고체로 된다. 이런 공정에 의 해 만들어진 결정화유리는 높은 기계적 강도, 우수한 전기적 성질 둥 수많은 바람직한 성질을 구비하게 된다. St oo key 등 10) 에 의 하면 光核生成反應에 의 해 생 성 된 금속결정 들 은 크기가 일정한 촉진제가 된다. Li 20,2S i 02 는 금속촉진제가 약 8nm 의 크기로 될 때까지는 결정화가 일어나지 않기 때문에 금속의 핵생성입자에는 임계 크기가 있다. S t ooke y 11) 는 금속의 핵생성촉 진제의 효력은 금속과 핵생성되는 상의 결정구조들 사이의 類似性 과 관계 가 있 다고 생 각하였 다. 따라서 NaF, Li2 S i 03 및 BaSi2 0 5 의 결정상들은 Au, Ag , Cu 또는 P t에 의해 핵생성될 수 있으며 각 결정상의 원자간거리는 적어도 금속결정의 원자간거리와 비슷하다 고 지적하고 있다. Mi les 등은 감광성 핵 형 성 된 Au 를 함유한 Li 20-Al 요― S i 02 결정화유리의 미제구조는 자의선조사량에 좌우된다는 것을 지적하 였다. 그림 3.1 은 자의선을 조사한 후 520°C 에서 1 시간, 620°C 에 서 1 시 간 그리 고 900° c 에 서 1 시 간 열 처 리 한 L i 20-Al203 一 S i 02 유 리의 자의선조사시간에 따른 破撲率 (modulus of ru pt ure) 의 변화를 나타낸 것이다. 平均粒度 (mean gra in s i ze) 와 기계적 강도와의 관계 를 나타낸 그림 3. 2 를 참고로 한다면, 약 230MNm-2 인 최 대 강도는 약 1µm 인 최소평군입도와 관계가 있다고 생각된다.

10) S. D. Sto ok ey and R. D. Maurer, Prog re ss in Cerami c Scie n ce, Vol. 2, p.7 7. Perga m on Press, New York (19 62). 11V) S0. 9D5. 9S).t o o key, G/aste c h Ber. V Inte r nati on al Glass Cong re ss, 32K, Heft

22C 「

22C 「

(,ZE 2 。。

(,ZE 2 。。

최적자의선조사량이 촌재한다는 사실은 다음과 같이 설명된다. 자외선조사되는 유리에서 생성되는 Au 원자의 수는 자의선조사량에 의해 좌우된다. s20°C 에서 열처리시 유리 중의 Au3+ 는 더욱 환원

되어 미리 촌재하고 있는 Au 원자에 의해 핵생성되고 Au 입자들의 ’ 성장이 일어난다. 이런 반응이 불균질핵생성에서 연속적으로 일어 나기 위해서는 Au 입자들은 최소임계반경을 가져야 한다. 그러나 자외선조사량이 너무 크면 모든 Au 입자가 최소임계반경으로 연속 적으로 성장하기에 불충분한 Au3 + 가 유리 중에 남게 된다 . 따라서 임계반경이 얻어지는 Au 입자의 최대농도를 언을 수 있는 최적자 의선조사량이 촌재하게 된다. 3. 1. 2 酸化物의 分離에 의한 核生成 규산영유리에 산화물을 첨가하였을 때 分相이 일어나는열역학적, 구조적 이유를 생각하고 그 예를 들겠다. (1) 酸化 物 系에 서 二相分離 2 장에서 설명한 것처럼, 분상의 열역학적 이유는 명확하지만, 구 조적 이유는 불확실하다. 핵생성제인 산화물을 첨가하면 분상이 일 어나며 이런 2 상분리는 제 2 상의 매트릭스내에 다론 한 상이 콜로 이드입자로 분상되어 있는 형태로 나타난다. 수많은 산화물들은 용 융유리를 냉각하거나 냉각된 유리를 재가열중에 유리내에서 위와 같은분상을 일으킨다. 2 상분리에 대한 구조적 이유를 생각하기 위해서는 網 目 修飾 이온 一 들로부터 網目形成 陽 이온의 분리효과를 고려하는 것이 편리하다. 여기서는 주로 규산영유리에서의 효과를 기술하겠다. 규산영유리의 망목은 S i 04 사면체로 이루어지며 이것이 異種構造 · 單 位(사면체나 삼각형)와 결합하여 複 合網目 楠 造가 된다. 侵 入 單 位 (intru siv e un it)의 농도가 낮을 때는 S i 04 구조는 안정하므로 單 相유 리가 만들어지며, 농도가 높을 때는 異種構造單 位의 방해효과 때문 에 Si0 2 가 ric h 한 상과 다른 상이 ric h 한 2 상으로 분리 된다. 만일 첨가한 산화물이 주성분을 이룰 정도로 농도가 더 커지면 S i 04 사면 체가 두번째 산화물의 망목 중에 용해되어 單 相系가 형성된다. 따 · 타서 2 망목형성산화물 사이에 구조적으로 不調和(i ncom p a ti bility)가 일부 생길 때 2 상분리가 일어나는 조성범위가 존재할 것이다. 서로 다른 형의 망목구조간에 부조화가 생기는 2 가지 기본적인

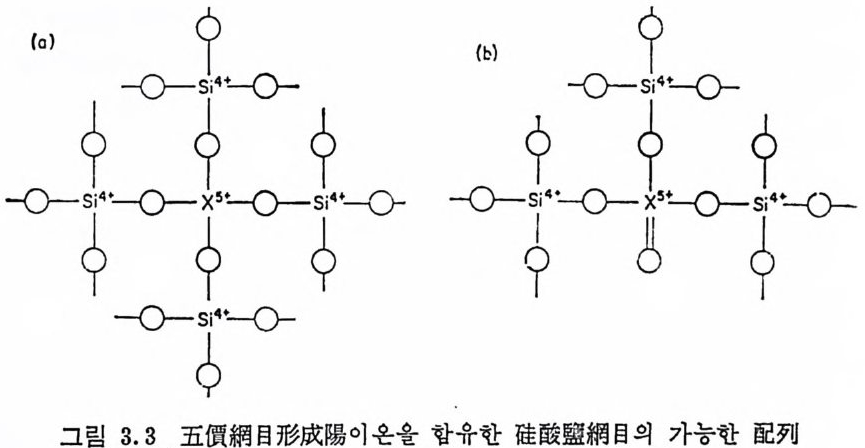

• 이유가 있다. 첫번째 이유는 기하학적 고찰에 근거를 둔다. 규산염 망목은 불규칙 적 구조를 하고 있으나 S i― 0 一 S i 의 結合角과 Si- - 0 거리는 평군값과 큰 차이가 없다. S i 04 단위크기와 큰 차이가 있는 이종망목형성단위가 도입되면 S i― 0 결합은 비들려질 것이며 이종 산화물의 농도가 임계한계를 넘으면 系의 전자유에너지를 낮추기 위해 2 상으로 분리될 것이다. 기하학적 효과에 의존하는 분상의 다 른 형태로는 첨가된 이온의 配位數가 변할 때이다. 많은 양이온둘 은 온도가 높아침에 따라 배위수가 작아진다. 이때 용융상태에서는 사면체를 이루어 규산염망목과 조화를 이루나, 냉각하면 평형배위 는 팔면체가 된다. 이런 경우 용융체를 냉각하거나 냉각된 유리를 재가열할 때 분상이 일어나게 된다. 두번째 이유는 기본적인 망목 형성이온 (S i 4+ )의 전하와 이종망목형성산화물이온의 전하가 다를 때 망목형성위치가 불안정하게 되기 때문이다. 예를 들면 中心陽이온 이 S i 보다 전하가 더 크다면 규산영망목에서 사면체단위는 收容 하기가 어렵게 된다. 이런 망목구조를 그림 3.3 에 실었다. 만일 이 와 같은 배열이 생긴다면 X5+ 주위의 망목영역에서 전기적 중성을 얻을 수 없기 때문에 이 배열은 매우 불안정할 것이다. 이런 구조 에서 각각의 X04 사면체는 과잉의 陽電荷를 가져야 하며 톰새이온 들(i n t ers titi al i ons) 이 負 電 荷률 가져야만 중성이 될 수 있다. 그림 3. 3(b) 에서와 같이 5 가이온 주위에 있는 산소이온 중의 하

-0(o)- >亨S i 4 · —--Ooo—- - 亨 >亨 ssx,154• 주·느- 0 C 卜- - S:亨 i ―0- -0(bl -:亨si . - --00-- 古卓sx i 54 느조 -0- ¢」s;• •- o-

-0(o)- >亨S i 4 · —--Ooo—- - 亨 >亨 ssx,154• 주·느- 0 C 卜- - S:亨 i ―0- -0(bl -:亨si . - --00-- 古卓sx i 54 느조 -0- ¢」s;• •- o-

나가 중십양이온과 二重結合울 하여야 중성이 유지된다 .•그 러나, 5 가이온을 함유한 사면체단위에 바대칭성이 생기므로 이 배열은 국 히 불안정하며 사면체단위 주위의 영역에서는 규산염망목중의 결합 에 상당한 혼란이 생기게 된다. 따라서 2 상의 분리가 일어나게 된 다. 듬새 또는 수식양이온들도 2 상분리를 일으키기 때문에 이들의 효 과도 중요하다. 규산영유리의 구조는 연결된 S i 04 사면체 사이에 틍 새자리를 갖는 開放構造이드로 알카리나 알칼리토류이온들과 같은 수석양이온들을 수용할 수 있다. 유리구조 중의 각 양이온은 산소 와 최대배위를 하려고 한다. 일반적으로 실리콘이온은 산소이온의 全配列에 대해 俊位勅果를 나타내려고 하나 이온장강도에 따라서는 수식양이온이 평형배위상태에 도달하려고 배열에 영향을 미찬다. 따라서 유리용융체 중에서 이와 같은 경쟁이 일어나고 비교적 큰 이온장강도를 갖는 수석양이온들은 S i -0 의 망목에 혼란을 일으켜 논및系 의가R 는 O낮— T은Sai s0자 h2 i 유 r의o 1에2共) 너에婚 지의溫를 해度 갖 (c지도on 지s록o l되 u t2 e었 상 다의t e. m p분그 er리는a t 를u re 2) 성일 는 으분 키계수 게식인 양.된 R이다2.온0— 과이S i실0론 2 리콘 사이의 이온장강도의 차가클수복직선적으로 된다고 지적하였 다. 따라서 분상경향은 수식양이온의 이온장강도가 실리곤의 이온 장강도에 접근할수록 커진다. 2 상 중의 1 상은 실리카가 r i ch 하며 수식양이온의 농도는 작다. 두번째 상에서는 틈새이온이 많으며 이 둘이 구조전체에 현저한 영향을 미찬다. 비가교산소의 농도가 이상 에서는 높으며, 경우에 따라서는 응집된 규산염망목이 존재하지 않 울 정도로 망목구조가 약하게 된다. 2 성분계 규산영에서 不混和의 정도는 °석상곡선의 모양을 보면 알 수 있다. 2°석 상용융체로 된 계의 경우 °석상온도는 불혼화를 이루는 조성범위에서는 일정하다. 수평°석상선을 나타내지 않는 일부 계는 으S-로 型 생액 각상된곡다선.을 B a나O타 一내 S 며i 02 와이 들L은i2 0 대— 개S i0 2준 계안 의정 불°석혼 상화곡가선 은일 어뚜난렷 한것 s- 형 을 나타내 며 Na20-S i아 계 에 서 는 S- 형 이 확실치 않다. 이 들

12) M. Tashir o , Glass Industr y , 428 (19 66).

유리에서는 분상이 일어나는 것으로 알려져 있으며 L i 20-S i 02 우r 리에서의 분상은 이들 조성이 중요한 각종 결정화유리의 시초가 되 었기 때문에 매우 홍 미 있다. (2) 酸化物 核 生 成 保 進濟 l j의 實 例 a) Ti0 2 S t ooke y 13) 에 의 하면 각종 유리 조성 에 서 Ti0 2 2~20W t%가 핵 생 성 촉진제 로 효과적 으로 작용한다. Ti 0 2 는 용융유리 중에 찰 용해 되나 냉각중 또는 재가열시 많은 準 微細粒子 (subm i crosco pi c par t icle ) 로 석출되어 유리로부터 主結晶相이 생기는 것을 촉진한다. 미립자 로 된 바람직한 미세구조를 얻기 위해서는 유리의 徐冷点보다 약 50° C 높은 온도에서 유리를 가열하여 핵생성을 일으켜야 하며 이전 에 핵생성온도보다 100~300°C 낮은 온도에서 유리를 냉각하여 o.5 ~2 시간 유지하면 최적핵생성이 얻어전다는 것을 알았다. ru til e 결정이 먼저 석출하여 다른 상의 결정화를 위한 불군질핵으 로 작용한다는 · 생 각은 만족스럽 지 못하다. 왜 냐하면 ruti le 은 굴k 상 결정상으로 나타나지 않으며, 결정이 형성되더라도 다른 결정상 이 석출된 이후의 열처리단계에서 겁출될 분이기 때문이다. 그러나. • 결정화과정의 첫단계에서는 T i 02 가 r i ch 한 액상(유리)이 분산된 매 우 작은 小商모양으로 분리된다. 이 분상은 용융체를 냉각 중 시작 · 되지만 보통 이 단계에서 결정핵은 생성되지 않는다. T i아를 함유한 유리의 결정화를 제어하는 데 2 相液分離(tw o ph ase- l에iq u i의d 해se p확 ara인 ti 되on) 었 가 다 .중 요그한는 역T 할i아을 로 한 핵다 생는 성 된생 각M이g OM -aAurle2r0134—) 의S i0 연2 구유 리조성에서 미제구조의 변화를 光散亂 實 驗에 의해 조사하였다. 그 결과 용융유리를 냉각하는 초기단계에서는 乳濁液 (emuls i on) 모양의 2 상분리가 일어나며 그 다음의 열처리논 유타액모양의 형성에 대한 효과가 거의 없었다. 小流相 (dro p le t p hase) 의 결정화는 725~770°C 에서 시작되며 770°C 에서 더 오렌 시간 열처리를 하면 Mg O •Ti0 2 - 가 생겼다. 이와 같이 장시간 770°C 에서 열처리를 하면 입자크기 ,

13) S. D. Sto o key, Brit. Pate n t No. 829447 (19 60). 14) R. D. Maurer, J. Ap pl. Phys . , 33, 2132 (19 62).

가 2. 5nm 로부터 17. 5nm 로 변화된다는 것 을 알았다. Maurer 의 연 구결과 T i 02 는 순수한 화합물로 분리되지 않고 M g O•T i 02 로 분리 된다는것이 확인되었다. 다른유리에서도비슷한효과가 일어난다. 예를 들면, 어 떤 2 가금속산화물이 부가되 지 않는 한 Ti 0 2 는 Na20 ― AI2 야― S i아 유리 들에 서 는 좋은 핵 생 성 촉진제 로 작용하지 않는다. 이들 산화물은 T i아와 결합하여 i lmen it e 형의 조밀육방구조인 RO • Ti 02 가 된다. 적 합한 산화물로는 Fe, Co, Cd, Zn, Ni, Mn 및 Mg 가 있 다. Ti0 2 는 간단한 L i 20 ― S i아 유리 에 서 는 만족할 만한 핵 생성촉진제가 되지 못하나, M g O 나 AI203 를 함유한 더 복잡한 유 리에서는 만족한 효과를 나타낸다. 이런 사실로부터, 결정화유리에 서 T i아 는 다른 산화물과 화합물을 형 성 하고 이 화합물은 유리 중 에서의 유리분상을 포함한 과정에 의해 더 쉽게 핵생성을 하게 된 다고 생각된다. 분상자체의 과정은 T i 4+ 의 구조적 역할과 관계가 있다. 유리구 조에서 중간산화물로 취급되는 T i아는 T i 4+ 의 일부가 사면체망목 형 성 자리 를 접 유한다고 생 각된다. Ti 4+ 의 이 온반경 아 o. 068nm 이 므로 보통 6 중배위를 할 것으로 생각되며 대부분의 결정에서는 Ti4 + 는 이와 같은 자리를 차지하고 있다. We y P) 은고온에서 T i 4+ 논산 · 소와 4 중배위를 하며, 이 경우 T i -0 그룹은 구조적으로 규산염망 목과 조화를 이물 것으로 추정하였다. 냉각중에 T i”는 처온에서 의 平衡配位數 (6) 로 전환하려는 경향이 생겨 규산영망목으로부터 이탈될 것이다. 따라서 T i아는 2 가금속산화물과 결합하면 분상을 일으키게 된다고 생각된다. 일부 유리에서 T i 4+ 의 고온상태는 凍結 (疑結)되나 이 상태는 처온에서는 불안정하여 유리를 재가열하면 분 · 상이 일어나게 된다. Ti B0a2 r 로r y 핵등 생15 ) 성16) 된은 LiT2 0i —아 A가l2 0 표3—면 S활i0 성2 형제 로유 리작 둘용의한 결다정고 화 에생 각관하한였 실 다험. 결과를기초로 T i”가사면체망목에 참여하는능력에는 한계가 있기 때문에 T i”는 비가교산소이온을 끌어당기려고 하여 모든 산소이온 15) T. I. Barry, D. Cli nt o n , L. A. Lay, R. A. Mercer and R. P. Mi ller , ]. Mate r . Sc£ . , 4, 596 (19 69). 16) Ibid . , 5, 117(1 9 70).

이 가교되는 영역이 존재하며, 이 영역은 T i”와 결합된 비가교산소 에 의해 분리되어 유리 중에 磁區 (doma i n) 구조가 생길 것이라고 주장 하였다. Li+도 비가교산소와 연결되어 磁區境界에 농축되는 것으로 생 각하였 다. 이 磁區의 크기 는 2. 43nm 로 계 산되 었 다. Al04 그룹상 의 有勅負電荷는 磁區表面자리를차지하는것을 억제하여 모든 Al 따 는 磁區內部에 남게 된다. S i”는 磁區內部로부터 이동할 것이라고 제 안하였 다. 따라서 母유리 조성 에 따라 磁區形成을 내 포한 조성 의 變異 가 각종 상의 핵생성을 촉진하게 된다. 이상과 같은 결론은 많 은 假定 위에 기초를 두고 있으며 磁區形成에 대한 직접적안 중거가 없다고 지적되고 있다. b) Zr02 Sawa i 17) 에 의 해 Zr02 가 핵 생 성 촉진제 로 사용되 었 으나 규산영 용 웅체에서의 용해도가 3~ 4 % 로 작기 때문에 T i 02 보다 유용성이 없 었 다. 그러 나 Tash i ro18) 가 유리 중에 P2°5 를 함께 첨 가하면 Zr02 의 용해도가 상당히 증가한다는 사실을 발견하였다. 이 경우 ZrO~ 가 핵생성을 축전시키나 그 당시에는 P20s7} 핵생성촉진에 기여한 다고 생각하였다. c) P205 Partr i d g e 등 19) 에 의 해 P205 가 핵 생 성 촉진제 로 사용되 었 다 . p요는 핵생성촉진제의 성질을 갖는 망목형성물 (NWF) 이다. p5-t 는 사면체배위를 하여 기본망목형성이온인 S i”와 의부망목형성이 온인 P5+ 사이의 전하차이 때문에 분상이 생긴다. 그립 3. 3 에서 본 것과 같이, P ― 0 결합이 모두 單結合이라면 전기적 중성이 얻어지 지 않기 때문에 P04 사면체당 1 개의 P ― 0 결합이 2 중결합이 되어야 한다. 이때 규산영망목 중의 2 중결합된 산소이온은 규산염망목으로 부터 인산염그룹이 분리되는 조건을만든다. 이들 그룹은 P2°5 로 분리되지 않고 알칼리나 알칼리토류산화물과 결합되어 분리된다. 분리된 상은 결정질이나, 유리상과 매우 비슷하다. 인산염에 의해

17) I. Sawai, Glass Technol. , 2, 243(1 9 61 ). • 18) M. Tashir o and M. Wada, Advances in Glass Technolog y, Part 2, p. 191) 8G, . PlPenarutmr i d Pg er e sasn(dl 9P6. 3 W). ., McM illan , Glass Tech. , 4, 173(1963).

2 상분리된 유리의 전자현미경 관찰결과는 분리된 상내에 결정의 규 칙성을 나타내지 않으며 X- 선 분석결과에서도 규칙성을 볼 수 없 다. 극소량의 P20s 가 2 상분리 를 일으키 는 핵 생 성 촉진제로 효과적 이 며— A첨l2 0가 3—량 은Si0 2o ,. 5L~ i 260W- tM% g이 O 다 ―. S iM아c M및i l lanM g둥O 20-)A 은l 2금0속a-인S산i0 염2 계 이 로 부Li터20 제조된 각종 유리조성에서 결정화를 촉진시킨다고 설명하고 있다. 같은 핵 생 성 방법 이 L i 20 ― ZnO ― S i아 및 Li 20 ― PbO-S i아 유리 에 서 도효과적이다. 電子Jam顯 e微s 鏡등을 21) 22사) 은용 하분여상 과조 사결하 정였 핵 다 생. 성L i사 20 이— 의S i 0관 2 계형 룰유 리高 에分 L解 i a能P0透4 過를 · 생성하기 위해 P2 아를 소량 첨가하였다. 이때 30L i 20,70S i 02 인 유리를 550°c 에서 열처리하였을 때 Li 20 가 r ic h 한 매트릭스 중에 실리카가 r ic h 한 小液이 넓게 분상을 일으켰다(그럽 3.4). S i O 대신 P20s lmole% 를 치 환하면 분상의 형 태 가 변하여 단위체 적 당 입 자의 `

나나죠,.., ;;,J i.,;. :덕

나나죠,.., ;;,J i.,;. :덕

20) P. W. McMi llan and G. Partr i d g e , Brit. Pate n t No. 924996 (19 63). 21) P. F. Jam es and P. W. McM illan , Phil . Mag . , 18, 863 (1968). 22) Ibid . , Phys . Chem. Glasses, 11, 59(1 9 70).

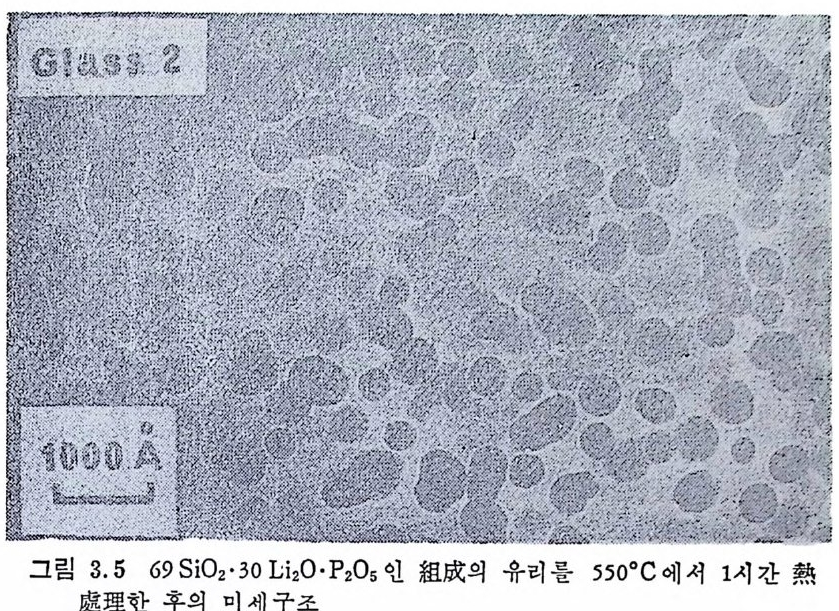

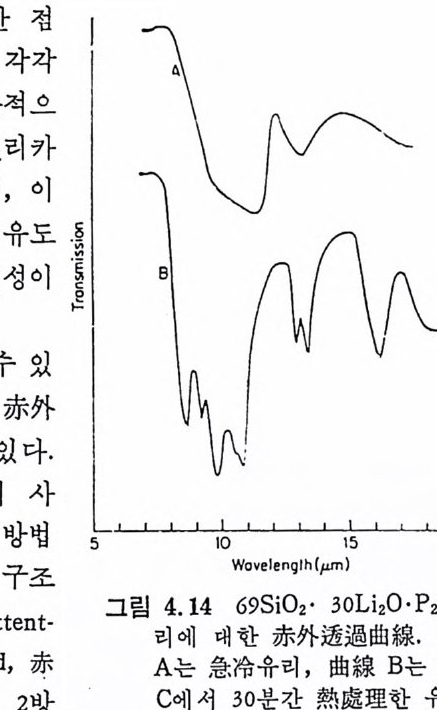

그림 3. 5 69 SiO z -30 L i 2 0·P 2 야 인 組成의 유리 를 550°C 에 서 1 시 간 熱

그림 3. 5 69 SiO z -30 L i 2 0·P 2 야 인 組成의 유리 를 550°C 에 서 1 시 간 熱

수가 증가하며 특수상의 체적분율도 약 2.5 배 커진다(그립 3.5). 소량의 P2 야가 큰 영향을 미치는 이유를 여러 가능한 모델로 설 명하고 있나. 분상된 상의 체적분율에 대한 계산량과 관찰량이 찰· 일치하는 모델은 母相이 Li 20•2S i 02 보다 L i 20 가 약간 더 r i ch 한 ` 조성을 갖는것이다. P 요 는 모상에 촌재 하여 Li20 와 결합함으로써 Li 20·3P2 야 가 된. 다고 생각된다. 분상된 유리의 유전상수를 측정한 결과는 이 모델 을 찰 설명하여 준다. 유리 중에 Li 20·3P20s 의 정확한 형태는 나타 나지 않으며 이 결 정이 촌재하더라도 10nm 보다 작다면 X - 선회철 모양에 나타나지 않을 것 이 다. Tomozowa23) 에 의 해 서 도 P20s 가 L i 20 ― S i아 유리 중에 서 분상을 일으킨다는 것이 확실해졌다. L i 20-S i아계 유리에 S i아대신 P20s 를 1% 치환하면 不混和溫度가 상승하고 不混和境界는 L i 20 함유량 이 더 많은 곳으로 이동한다. 비슷한 효과는 Na20-S i아계에서도 23) M. Tomozowa, Advances in Nucleati on and Crys t a l liz a ti on in Glasses ► p. 41. Americ a n Cerami c Socie t y (19 71 ).

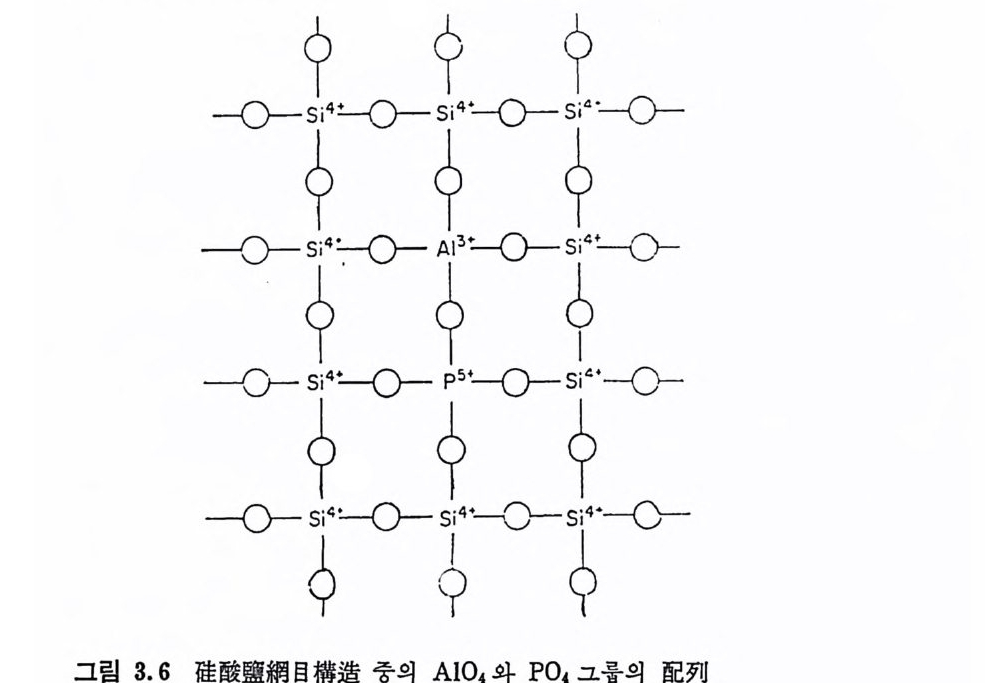

나타났다. Ma t us it a 둥 24) 은 Li 20 •3 Si0 2 조성의 유리에 각종 산화물 울 3mole% 이내로 첨가하여 분상과 결정화를 조사하였다. 이때 Ti 아는 불혼화온도를 약간 높이나 P2 야는 약 200°c 나 높였다. P20s 의 현처한 효과는 p s+ 의 높은 이온장강도에 의한 것으로 설명하고 있다. P20s 를 함유한 용융체나 유리 중에서 일어나는 2 상분리의 경향 온 Al203 가 높은 비율로 함유되면 감소된다. 이 효과는 유리구조 중의 Al3+ 와 P5+ 의 역할로 설명할 수 있다. Al3+ 는 유리망목 중에 참여하는 사면체 Al04 그룹의 중십을 접유하며 이 그룹들은 과잉의 負電荷를 1 개 가지고 있다. 대부분의 유리에서는 이 전하는 알칼리 나 알칼리 토류이 온들이 존재 함으로써 중성 이 되 나, 유리 중에 P 이 존재하면 그립 3.6 에서와 같이 Al04 그룹이 P04 그룹과 연결되어 전기적 중성을 얻게 된다. 이 배열에서 P04 그룹이 갖고 있는 과잉

亨 亨 亨

亨 亨 亨

24) K. Matu s ita , S. Sakka, T. Muki and M. Tashir o , J. Mate r . Sci. , 10, 94(1 9 75).